El mundo de los polvos metálicos, especialmente en la fabricación aditiva y los revestimientos, evoluciona constantemente. Una de estas innovaciones es Polvo de NiCrPSiuna aleación única conocida por su resistencia a la corrosión, su resistencia a altas temperaturas y su estabilidad térmica. Tanto si trabaja en la industria aeroespacial como en la automovilística o energética, el rendimiento y la fiabilidad de materiales como el NiCrPSi son fundamentales. En esta guía, profundizaremos en el polvo de NiCrPSi, explorando su composición, propiedades, aplicaciones, ventajas y mucho más.

Visión general del polvo de NiCrPSi

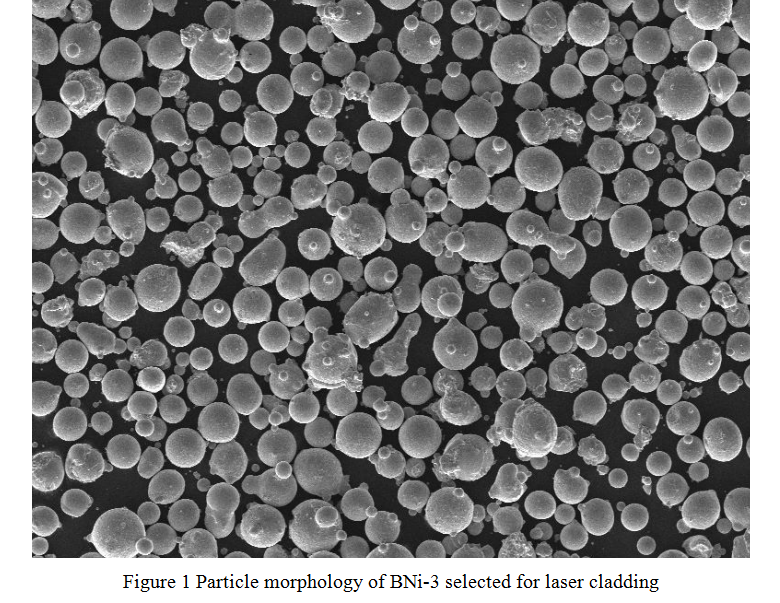

El polvo NiCrPSi es una aleación especializada compuesta por níquel (Ni), cromo (Cr), fósforo (P) y silicio (Si). Cada uno de estos elementos desempeña un papel crucial en la determinación de las características finales del polvo, desde la resistencia a la corrosión hasta la estabilidad térmica. Esta aleación se utiliza con frecuencia en revestimientos, tratamientos superficiales y aplicaciones de alta temperatura debido a su capacidad para resistir la oxidación y el desgaste, incluso en condiciones extremas.

¿Qué hace especial al polvo de NiCrPSi?

Esta aleación destaca por su alta resistencia a la oxidación y estabilidad térmica. El níquel proporciona la base para una excelente resistencia a altas temperaturas, mientras que el cromo añade resistencia a la corrosión. El silicio y el fósforo contribuyen a la resistencia al desgaste del material y a su facilidad de aplicación en procesos de revestimiento como la pulverización de plasma o la pulverización de combustible de oxígeno a alta velocidad (HVOF).

Composición de NiCrPSi Polvo

Comprender con precisión composición del polvo de NiCrPSi es esencial para que los ingenieros y diseñadores elijan el material adecuado para su aplicación. Cada componente de la aleación contribuye a su rendimiento global. He aquí un desglose de la composición típica:

| Elemento | Porcentaje (%) | Papel en Alloy |

|---|---|---|

| Níquel (Ni) | 50-70% | Proporciona resistencia a altas temperaturas y a la oxidación. |

| Cromo (Cr) | 15-30% | Aumenta la resistencia a la corrosión y contribuye a la dureza. |

| Fósforo (P) | 2-5% | Aumenta la maquinabilidad y mejora la resistencia al desgaste. |

| Silicio (Si) | 2-10% | Aumenta la resistencia a la oxidación y mejora la resistencia al desgaste. |

¿Cómo afecta la composición al rendimiento?

La exclusiva mezcla de elementos del polvo de NiCrPSi ofrece un equilibrio de resistencia mecánica, resistencia a la degradación térmica, y durabilidad. En comparación con el níquel puro o los polvos de cromo, el NiCrPSi presenta mejores rentabilidad y versatilidad en diferentes entornos, especialmente en atmósferas de alta temperatura o corrosivas.

Características del polvo de NiCrPSi

Características clave que distinguen al NiCrPSi

- Resistencia a la oxidación: Gracias a su alto contenido en cromo, el polvo de NiCrPSi puede resistir ambientes oxidantes a temperaturas superiores a 1000°C. Por eso es ideal para revestimientos que deben soportar condiciones extremas.

- Estabilidad térmica: El níquel proporciona una gran estabilidad térmica, garantizando que la aleación mantenga su integridad estructural a temperaturas elevadas.

- Resistencia a la corrosión: Gracias a la combinación de níquel y cromo, NiCrPSi ofrece una resistencia excepcional al elementos corrosivos como el vapor de agua, los compuestos sulfúricos y las sales de cloruro.

- Resistencia al desgaste: La adición de silicio y fósforo mejora la capacidad de la aleación para resistir el desgaste, lo que la convierte en una opción excelente para aplicaciones de alta fricción como álabes de turbina o componentes de motor.

- Maquinabilidad: El fósforo mejora la maquinabilidad del polvo, lo que facilita los procesos de fabricación y mejora el acabado de las superficies recubiertas.

Propiedades físicas del polvo de NiCrPSi

| Propiedad | Valor típico |

|---|---|

| Densidad | 7,8 - 8,5 g/cm³ |

| Punto de fusión | 1250 - 1400°C |

| Conductividad térmica | 11 - 15 W/m-K |

| Dureza (HRC) | 40-50 HRC |

| Porosidad (después de la pulverización) | Menos de 1% |

Estas propiedades hacen que el polvo de NiCrPSi sea especialmente útil para recubrimientos por pulverización térmica, fabricación aditiva, y revestimientos resistentes al desgaste.

Aplicaciones del polvo de NiCrPSi

El polvo de NiCrPSi se utiliza en diversos sectores gracias a sus características superiores. Tanto si trabaja en la industria aeroespacial como en la energética o la automovilística, el NiCrPSi es un material que encontrará con frecuencia por su capacidad para funcionar en condiciones adversas.

Top Aplicaciones

| Industria | Solicitud | Motivo de uso |

|---|---|---|

| Aeroespacial | Álabes de turbina, componentes de motor | Resistencia a altas temperaturas, resistencia a la oxidación |

| Automotor | Sistemas de escape, intercambiadores de calor | Resistencia a la corrosión y estabilidad térmica |

| Energía | Componentes de centrales eléctricas, sistemas de recuperación de calor | Resistencia al desgaste y resistencia térmica |

| Marina | Ejes de hélice, válvulas, bombas | Resistencia a la corrosión en ambientes salinos |

| Fabricación aditiva | Componentes de alta temperatura impresos en 3D | Adecuado para entornos de alta temperatura y desgaste |

| Petróleo y gas | Válvulas, herramientas y equipos de perforación | Resistencia a la corrosión y al desgaste |

¿Por qué elegir NiCrPSi para estas aplicaciones?

Si trabaja en sectores relacionados con altas temperaturas, corrosión extremao desgasteNiCrPSi es una gran opción. Su versátil combinación de resistencia mecánica, resistencia a la corrosión, y estabilidad térmica hacen que destaque en comparación con otras aleaciones. Por ejemplo, en comparación con el polvos a base de níquel o cromoNiCrPSi es más rentable y ofrece una gama más amplia de propiedades, reduciendo la necesidad de aleaciones múltiples en sistemas complejos.

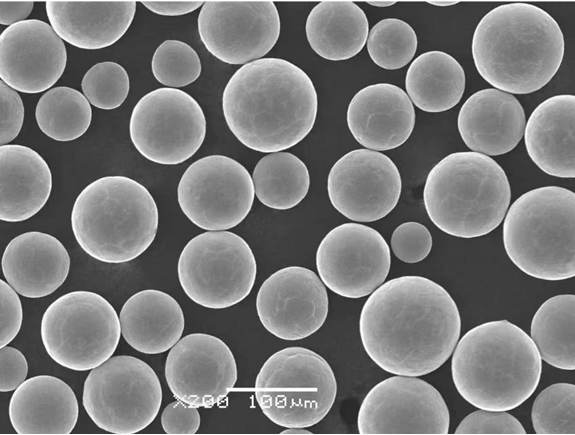

Especificaciones, tamaños y normas del polvo de NiCrPSi

A la hora de seleccionar el Polvo de NiCrPSi para su proyecto, las especificaciones, tamaños y normas desempeñan un papel esencial. Los distintos proyectos pueden requerir tamaños de polvo específicos o el cumplimiento de las normas del sector para obtener resultados óptimos.

Especificaciones y tamaños típicos

| Polvo | Gama de tamaños de partículas (μm) | Tipo de aplicación |

|---|---|---|

| NiCrPSi 1 | 15-45 | Pulverización térmica |

| NiCrPSi 2 | 45-106 | Fabricación aditiva |

| NiCrPSi 3 | 63-150 | Pulverización de plasma |

| NiCrPSi 4 | 10-50 | Oxicorte de alta velocidad (HVOF) |

Estándares de la industria

| Estándar | Descripción |

|---|---|

| ISO 9001 | Garantiza el sistema de gestión de la calidad de la producción. |

| ASTM B243 | Norma para polvos metálicos utilizados en impresión 3D. |

| DIN EN 1274 | Norma europea para materiales de proyección térmica. |

Top NiCrPSi Polvo Modelos

He aquí diez modelos específicos de polvo de NiCrPSi, cada uno de los cuales ofrece ventajas únicas en función del tamaño de las partículas, el tipo de aplicación y otras propiedades.

1. NiCrPSi 1065

- Descripción: Polvo fino para procesos de revestimiento de alta precisión como la pulverización de plasma.

- Ventajas: Alta resistencia a la oxidación, ideal para álabes de turbinas.

2. NiCrPSi 120

- Descripción: Polvo más grueso utilizado en aplicaciones de alta temperatura, incluidos los intercambiadores de calor.

- Ventajas: Excelente estabilidad térmica y resistencia a la corrosión.

3. NiCrPSi 15

- Descripción: Lo mejor para la pulverización de combustible oxigenado a alta velocidad.

- Ventajas: Garantiza revestimientos densos con una porosidad mínima.

4. NiCrPSi 33

- Descripción: Polvo optimizado para procesos de fabricación aditiva.

- Ventajas: Mejor adherencia de la capa, resistencia al desgaste.

5. NiCrPSi 51

- Descripción: Polvo versátil adecuado tanto para revestimientos como para impresión 3D.

- Ventajas: Resistencia mecánica y maquinabilidad equilibradas.

6. NiCrPSi 72

- Descripción: Polvo para aplicaciones de alto desgaste como ejes de hélices.

- Ventajas: Mayor resistencia al desgaste y propiedades anticorrosión.

7. NiCrPSi 83

- Descripción: Polvo especial utilizado en entornos marinos extremos.

- Ventajas: Mayor resistencia a la corrosión, incluso en agua salada.

8. NiCrPSi 95

- Descripción: Diseñado para las industrias del petróleo y el gas para herramientas de perforación.

- Ventajas: Gran durabilidad y resistencia a los impactos.

9. NiCrPSi 100

- Descripción: Ideal para componentes de escape de automóviles.

- Ventajas: Estabilidad térmica a altas temperaturas.

10. NiCrPSi 135

- Descripción: Polvo adaptado para su uso en turbinas de centrales eléctricas.

- Ventajas: Resistencia extrema al calor, bajo mantenimiento.

Ventajas y limitaciones del polvo de NiCrPSi

A la hora de elegir el polvo de NiCrPSi para su proyecto, es importante tener en cuenta tanto las ventajas como los posibles inconvenientes.

Ventajas del polvo de NiCrPSi

1.Alta resistencia a la oxidación:

Gracias a su contenido en cromo, el NiCrPSi resiste la oxidación extrema, incluso a temperaturas elevadas.

2. Estabilidad térmica excepcional

El polvo de NiCrPSi conserva su integridad estructural incluso a altas temperaturas, lo que lo hace adecuado para aplicaciones como turbinas de gas, componentes de motores y sistemas de centrales eléctricas. Níquel a la aleación garantiza esta durabilidad térmica, lo que la convierte en una excelente opción para entornos de alto calor.

3. Resistencia a la corrosión

En entornos hostiles, como las industrias marina, petrolera y del gas, la resistencia a la corrosión es fundamental. En este caso, el NiCrPSi destaca por su cromo y níquel que forma una capa protectora de óxido que protege el material de la corrosión. Es especialmente eficaz en condiciones de agua salada, ácida o químicamente agresiva.

4. Resistencia al desgaste

El desgaste es una de las principales preocupaciones en las industrias que trabajan con maquinaria de alta velocidad o herramientas sometidas a una fricción constante. El sitio silicio y fósforo en el NiCrPSi aumentan significativamente su resistencia al desgaste, garantizando una mayor vida útil de componentes como ejes de hélices, herramientas de perforación y álabes de turbinas.

5. Aplicaciones versátiles

En pulverización térmica a fabricación aditivaEl polvo de NiCrPSi es lo suficientemente versátil como para utilizarse en diversos procesos. Tanto si se necesitan revestimientos densos como componentes precisos impresos en 3D por capas, esta aleación es eficaz en ambos casos y ofrece flexibilidad a ingenieros y fabricantes.

6. Relación coste-eficacia

En comparación con aleaciones de alto rendimiento como el Inconel o puro cromo en polvoEl NiCrPSi ofrece una alternativa rentable sin sacrificar propiedades críticas. Gracias a su composición equilibrada, en muchos casos puede superar a polvos o aleaciones monometálicos más caros.

Limitaciones del polvo de NiCrPSi

Aunque el polvo de NiCrPSi es muy versátil y ofrece numerosas ventajas, también es esencial conocer sus limitaciones:

1. Rango de temperaturas limitado en comparación con aleaciones exóticas

Aunque el NiCrPSi puede soportar altas temperaturas, algunas aplicaciones que requieren tolerancia a temperaturas extremas (más allá de 1400°C) puede seguir exigiendo superaleaciones como Hastelloy o Inconel. En comparación, el NiCrPSi podría no ofrecer suficiente resistencia térmica en escenarios de temperaturas ultraelevadas.

2. Restricciones específicas de la aplicación

No todos los tipos de polvo de NiCrPSi son adecuados para todos los procesos de fabricación. Por ejemplo, algunos polvos más finos diseñados para pulverización térmica puede no funcionar bien en fabricación aditiva, donde se necesita un proceso de estratificación más controlado y grueso.

3. Acabado superficial y tratamiento posterior

Aunque el polvo de NiCrPSi puede producir revestimientos duraderos, puede requerir post-procesamiento como el pulido o el esmerilado para conseguir el acabado superficial deseado, especialmente en fabricación aditiva. El contenido en fósforo puede provocar a veces fragilidad en los revestimientos si no se aplica con precisión, lo que se traduce en mayores costes de postratamiento.

4. Maquinabilidad

Aunque el fósforo contribuye en cierta medida a la maquinabilidad, el NiCrPSi puede seguir siendo difícil de mecanizar en comparación con otros materiales más resistentes. dúctil aleaciones como níquel puro o aluminio. Su gran dureza significa que pueden necesitarse herramientas especializadas, lo que puede aumentar la complejidad de determinados procesos de fabricación.

Aplicaciones y casos de uso del polvo de NiCrPSi

El polvo de NiCrPSi encuentra aplicaciones en diversas industrias, desde aeroespacial a energía. A continuación se describen algunos casos de uso específicos y se explica por qué este polvo destaca en estas áreas.

1. Aeroespacial

Los componentes aeroespaciales están expuestos a temperaturas extremas, sobre todo en motores a reacción y palas de turbina. El polvo de NiCrPSi, con su alta resistencia a la oxidaciónes ideal para estos entornos de altas temperaturas. La capacidad del polvo para mantener la resistencia y la estabilidad a temperaturas elevadas lo hace indispensable en el sector aeroespacial.

2. Industria del automóvil

En el sector de la automoción, componentes como sistemas de escape y turbocompresores experimentan altos niveles de calor y desgaste. El NiCrPSi proporciona la estabilidad térmica y resistencia al desgaste para garantizar un rendimiento óptimo de estas piezas durante periodos prolongados. Además, su resistencia a la corrosión lo hace adecuado para sistemas de escape expuestos a humedad y sales de carretera.

3. Sector energético

Equipos de generación de energía, como turbinas y calderasfunciona en condiciones extremas. El polvo de NiCrPSi se utiliza frecuentemente en recubrimientos de barrera térmica para este tipo de sistemas por su capacidad para resistir altas temperaturas y evitar oxidación y desgaste. Su rentabilidad en comparación con superaleaciones hace que sea una opción popular en el sector energético.

4. Industria del petróleo y el gas

Las válvulas, herramientas de perforación y equipos utilizados en la industria del petróleo y el gas deben resistir ambientes corrosivos y desgaste extremo. El polvo de NiCrPSi ofrece el equilibrio perfecto de resistencia a la corrosión y durabilidadlo que lo convierte en un material excelente para componentes que entran en contacto con productos químicos agresivos o agua salada.

5. Fabricación aditiva

A medida que la demanda de Piezas metálicas impresas en 3D crece, el polvo de NiCrPSi ha encontrado un lugar en la industria de la fabricación aditiva. Con su buena adherencia de las capas y capacidad para resistir desgaste y calorse está convirtiendo en un material de referencia para crear piezas que requieren resistencia a altas temperaturas y durabilidad.

6. Aplicaciones marinas

Componentes marinos, como ejes de hélices y bombasestán constantemente expuestos al agua salada y a agentes corrosivos. El polvo de NiCrPSi es ideal para estas aplicaciones por su extraordinaria resistencia a la corrosión, que contribuye a prolongar la vida útil de estos componentes en entornos marinos difíciles.

NiCrPSi Polvo: Proveedores y precios

Saber dónde abastecerse Polvo de NiCrPSi y los costes asociados es fundamental para fabricantes e ingenieros. He aquí un desglose de proveedores, precios típicos y grados disponibles de polvo de NiCrPSi.

| Proveedor | Polvo | Precio (por Kg) | Tamaños disponibles | Región |

|---|---|---|---|---|

| Höganäs | NiCrPSi 120 | $80 – $120 | 45-106 μm | Europa, Estados Unidos |

| Oerlikon Metco | NiCrPSi 1065 | $95 – $140 | 15-45 μm, 45-106 μm | Global |

| Praxair | NiCrPSi 33 | $85 – $125 | 10-50 μm, 63-150 μm | Norteamérica |

| Metco 82 | NiCrPSi 95 | $90 – $130 | 15-63 μm, 45-90 μm | Europa, Asia |

| Tekna | NiCrPSi 51 | $75 – $110 | 10-50 μm, 45-150 μm | Canadá, Global |

| Materiales Sandvik | NiCrPSi 83 | $100 – $150 | 45-106 μm, 63-150 μm | Europa, Estados Unidos, Asia |

Factores que influyen en la fijación de precios

- Tamaño de partícula: Los polvos más finos suelen costar más porque requieren procesamiento adicional.

- Cadena de suministro: La disponibilidad mundial y las cadenas de suministro regionales pueden repercutir en los costes, con proveedores locales a menudo ofrecen mejores ofertas que los envíos internacionales.

- Polvo: Las calidades superiores, con composiciones más refinadas y distribuciones granulométricas más precisas, suelen ser más caras.

Ventajas vs. Desventajas: Polvo de NiCrPSi comparado con otras aleaciones

| Material | Ventajas del NiCrPSi | Desventajas frente a otras aleaciones |

|---|---|---|

| Inconel | Más rentable, mejor maquinabilidad | Menor resistencia a la temperatura |

| Stellite | Mayor resistencia a la oxidación y al desgaste | La estelita ofrece una dureza superior pero es más cara |

| Hastelloy | Más fácil de mecanizar, más versátil en aplicaciones de revestimiento | Hastelloy es superior en entornos químicos extremos |

| Níquel puro | Mayor resistencia al desgaste y a la corrosión | El níquel puro es más dúctil y fácil de mecanizar |

| Cromo en polvo | Mejor equilibrio general de las propiedades | El cromo es más resistente a la oxidación pero carece de versatilidad |

| Ti-6Al-4V | Mayor resistencia a la corrosión en entornos difíciles | Las aleaciones de titanio son mucho más ligeras y mejores para la industria aeroespacial |

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Para qué se utiliza el polvo de NiCrPSi? | Se utiliza principalmente en pulverización térmica, fabricación aditiva, y revestimientos para aplicaciones a alta temperatura y resistentes al desgaste. |

| ¿Qué industrias se benefician del polvo de NiCrPSi? | Industrias como aeroespacial, automoción, marina, energía, y petróleo y gas utilizan con frecuencia polvo de NiCrPSi. |

| ¿Puede utilizarse polvo de NiCrPSi en la impresión 3D? | Sí, el polvo de NiCrPSi se utiliza ampliamente en fabricación aditiva, especialmente en piezas de alto desgaste y alta temperatura. |

| ¿En qué se diferencia el polvo de NiCrPSi del de Inconel? | El NiCrPSi ofrece mejores rentabilidad y resistencia al desgaste, pero puede no funcionar tan bien en entornos de temperaturas extremadamente altas en comparación con el Inconel. |

| ¿Cuál es el punto de fusión del polvo de NiCrPSi? | El típico punto de fusión del polvo de NiCrPSi oscila entre 1250°C y 1400°Cdependiendo de la composición específica. |

| ¿Es el polvo de NiCrPSi respetuoso con el medio ambiente? | Aunque el polvo en sí no es perjudicial para el medio ambiente, su producción y aplicación pueden tener impactos medioambientales que varían según el proceso. |

Conclusión

Polvo de NiCrPSi es un aleación versátil que combina lo mejor de varios metales para ofrecer un rendimiento excepcional en entornos de alta temperatura, alto desgaste y corrosión. Tanto si trabaja en los sectores aeroespacial, automovilístico, energético o incluso naval, el propiedades únicas del NiCrPSi lo convierten en una opción excelente para una amplia gama de aplicaciones. Con su rentable ventajas en comparación con superaleaciones Al igual que el Inconel, el NiCrPSi ofrece un excelente equilibrio entre resistencia, durabilidad y asequibilidad.

Elegir la composición, el grado y el proveedor de polvo adecuados es crucial para optimizar su proceso de producción y maximizar la vida útil de sus componentes. Tanto si lo utiliza en pulverización térmica, fabricación aditivao revestimientos de alto rendimientoEl polvo de NiCrPSi destaca como material de primera calidad para entornos exigentes.