Moldeo por inyección de metales (MIM) es un proceso de fabricación avanzado utilizado para producir piezas metálicas complejas de alta precisión. Este método combina la versatilidad del moldeo por inyección de plástico con la resistencia e integridad del metal. Si tiene curiosidad por saber cómo funciona el MIM, sus aplicaciones o por qué se está convirtiendo en la opción preferida en varios sectores, está en el lugar adecuado. Entremos en materia.

Visión general de Moldeo por inyección de metales

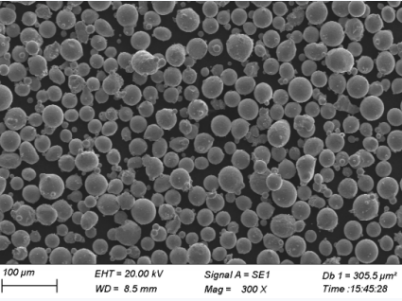

El moldeo por inyección de metales (MIM) es un proceso que mezcla metal en polvo fino con un material aglutinante para crear una materia prima a la que se puede dar forma y solidificar mediante moldeo por inyección. A continuación, la pieza moldeada se sinteriza para eliminar el aglutinante y densificar el metal, lo que da como resultado un producto final con excelentes propiedades mecánicas y geometrías complejas.

Principales ventajas del MIM:

- Gran precisión e intrincados detalles

- Altos índices de producción

- Amplia gama de materiales

- Reducción de los residuos de material

- Excelentes propiedades mecánicas

Aplicaciones de Moldeo por inyección de metales:

El MIM se utiliza ampliamente en diversos sectores, como la automoción, los dispositivos médicos, la electrónica, la industria aeroespacial y los productos de consumo. Su capacidad para producir formas complejas con gran precisión lo hace ideal para piezas pequeñas y complejas que requieren propiedades mecánicas fuertes.

Tipos de polvos metálicos utilizados en MIM

En el moldeo por inyección de metales, el tipo de polvo metálico utilizado desempeña un papel crucial a la hora de determinar las propiedades del producto final. Estos son algunos de los polvos metálicos más utilizados en MIM:

| Polvo metálico | Composición | Propiedades | Caracteristicas |

|---|---|---|---|

| Acero inoxidable 316L | Fe, Cr, Ni, Mo | Resistencia a la corrosión, alta resistencia | Común en la industria médica y alimentaria |

| Acero inoxidable 17-4 PH | Fe, Cr, Ni, Cu | Alta resistencia, buena resistencia a la corrosión | Se utiliza en la industria aeroespacial y de automoción |

| Hierro carbonílico | Fe | Alta pureza, excelentes propiedades magnéticas | Adecuado para electrónica, automoción |

| Tungsteno | W | Alta densidad, alto punto de fusión | Ideal para aplicaciones aeroespaciales y de defensa |

| Titanio Ti-6Al-4V | Ti, Al, V | Elevada relación resistencia/peso, resistencia a la corrosión | Se utiliza en implantes médicos y en la industria aeroespacial |

| Aleación de níquel IN718 | Ni, Cr, Fe | Resistencia a altas temperaturas y a la corrosión | Apto para turbinas de gas, aeroespacial |

| Aleación de cobre C18150 | Cu, Cr | Alta conductividad eléctrica y térmica | Utilizado en componentes eléctricos |

| Acero para herramientas M2 | Fe, C, W, Mo | Gran dureza, resistencia al desgaste | Se utiliza en herramientas de corte, troqueles |

| Aleación de cobalto-cromo | Co, Cr | Alta resistencia, biocompatibilidad | Común en implantes dentales y médicos |

| Aleación de aluminio 6061 | Al, Mg, Si | Ligero, buenas propiedades mecánicas | Utilizado en automoción, electrónica de consumo |

Composición y propiedades de Moldeo por inyección de metales

Comprender la composición y las propiedades de los materiales MIM es crucial para seleccionar el tipo adecuado para su aplicación. He aquí un análisis detallado:

| Material | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Acero inoxidable 316L | 16-18% Cr, 10-14% Ni, 2-3% Mo, Bal. Fe | Resistencia a la corrosión, buena resistencia | Productos sanitarios, equipos de procesamiento de alimentos |

| Acero inoxidable 17-4 PH | 15-17% Cr, 3-5% Ni, 3-5% Cu, Bal. Fe | Alta resistencia, resistencia a la corrosión | Aeroespacial, piezas de automóvil |

| Hierro carbonílico | >99% Fe | Alta pureza, propiedades magnéticas | Electrónica, componentes de automoción |

| Tungsteno | >99% W | Alta densidad, estabilidad térmica | Equipos aeroespaciales y de defensa |

| Titanio Ti-6Al-4V | 90% Ti, 6% Al, 4% V | Ligero, de gran resistencia | Implantes médicos, piezas aeroespaciales |

| Aleación de níquel IN718 | 50-55% Ni, 17-21% Cr, Bal. Fe | Resistencia a altas temperaturas | Turbinas de gas, componentes aeroespaciales |

| Aleación de cobre C18150 | 98-99% Cu, 0,5-1% Cr | Conductividad, propiedades térmicas | Conectores eléctricos, disipadores de calor |

| Acero para herramientas M2 | 0,75-1,1% C, 4,0-6,0% Mo, 5,5-6,75% W, Bal. Fe | Dureza, resistencia al desgaste | Herramientas de corte, troqueles |

| Aleación de cobalto-cromo | 60-65% Co, 27-30% Cr | Resistencia, biocompatibilidad | Implantes dentales, dispositivos ortopédicos |

| Aleación de aluminio 6061 | 0,8-1,2% Mg, 0,4-0,8% Si, Bal. Al | Ligereza, maquinabilidad | Piezas de automóvil, electrónica de consumo |

Aplicaciones del moldeo por inyección de metales

El moldeo por inyección de metales es versátil y encuentra aplicaciones en diversos sectores. He aquí una tabla que resume algunas aplicaciones clave:

| Industria | Aplicaciones |

|---|---|

| Automotor | Componentes de inyectores de combustible, piezas de turbocompresores, cajas de cambios |

| Productos sanitarios | Instrumentos quirúrgicos, brackets de ortodoncia, implantes |

| Electrónica | Conectores, sensores, componentes de telefonía móvil |

| Aeroespacial | Álabes de turbina, toberas de combustible, fijaciones |

| Productos de consumo | Estuches de reloj, monturas de gafas, herramientas de ferretería |

| Defensa | Componentes de armas, proyectiles perforantes |

| Industrial | Herramientas de corte, bombas, válvulas |

Especificaciones, tamaños y normas en MIM

Seleccionar las especificaciones, tamaños y normas adecuadas es crucial para garantizar que el producto final cumpla los criterios de rendimiento exigidos. He aquí un análisis detallado:

| Especificación | Descripción |

|---|---|

| Normas ASTM | ASTM F2885-11, ASTM B883-10 para materiales MIM |

| Normas ISO | ISO 22068, ISO 13320 para la distribución granulométrica del polvo |

| Tallas | Tamaño comprendido entre 0,1 mm y 100 mm en función de la complejidad |

| Tolerancias | Típicamente ±0.3% de dimensiones, puede ser tan ajustado como ±0.05% |

| Acabado superficial | Puede alcanzar Ra de 0,8 a 1,6 micrómetros según el material y el proceso |

| Densidad | Normalmente oscila entre 95% y 99% de densidad teórica tras la sinterización |

Proveedores y precios Moldeo por inyección de metales

La elección del proveedor adecuado puede influir significativamente en el coste y la calidad de sus componentes MIM. A continuación se indican algunos proveedores destacados, junto con los precios estimados:

| Proveedor | Material | Precios | Región |

|---|---|---|---|

| Productos metálicos Smith | Acero inoxidable, titanio | $0,10 - $0,50 por gramo | EE.UU. |

| Prácticas avanzadas de trabajo con metales | Varios polvos metálicos | $0,08 - $0,45 por gramo | EE.UU. |

| Corporación Parmatech | Acero inoxidable, acero para herramientas | $0,12 - $0,55 por gramo | EE.UU. |

| Indo-MIM | Acero inoxidable, tungsteno | $0,09 - $0,50 por gramo | India |

| Grupo ARC en el mundo | Aleaciones de níquel, aleaciones de cobre | $0,10 - $0,60 por gramo | EE.UU. |

| Fabricación CNI | Acero inoxidable, aluminio | $0,08 - $0,48 por gramo | China |

| Clímax cinético | Acero para herramientas, aleaciones de cobalto | $0,12 - $0,58 por gramo | EE.UU. |

| Tecnologías CMG | Acero inoxidable, titanio | $0,11 - $0,52 por gramo | REINO UNIDO |

| GKN Sinter Metals | Acero inoxidable, acero para herramientas | $0,09 - $0,49 por gramo | Alemania |

| Innovación MPP | Varios polvos metálicos | $0,10 - $0,47 por gramo | EE.UU. |

Comparación de ventajas e inconvenientes del moldeo por inyección de metal

Al considerar el moldeo por inyección de metales, es esencial sopesar sus ventajas y limitaciones. He aquí una comparación:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Precisión | Alta precisión dimensional, formas intrincadas | Limitado a piezas pequeñas y medianas |

| Eficiencia material | Bajo desperdicio de material, uso eficiente de los polvos | Mayor coste inicial del material |

| Propiedades mecánicas | Piezas resistentes y duraderas con excelentes propiedades | El proceso de sinterización puede introducir porosidad |

| Volumen de producción | Adecuada para grandes volúmenes de producción | No es rentable para la producción de bajo volumen |

| Complejidad | Puede producir geometrías muy complejas | Limitado a determinados tamaños y geometrías de piezas |

| Acabado superficial | Excelente acabado superficial | Puede ser necesario un acabado secundario para aplicaciones específicas |

| Versatilidad | Amplia gama de materiales disponibles | Plazos de entrega más largos que con los métodos tradicionales |

| Coste | Rentabilidad para grandes series | Elevados costes iniciales de utillaje y preparación |

preguntas frecuentes

P: ¿Qué es el moldeo por inyección de metales (MIM)?

A: El moldeo por inyección de metales es un proceso de fabricación que combina metal

polvos con un aglutinante para producir piezas metálicas muy detalladas y complejas mediante técnicas de moldeo por inyección.

P: ¿Qué materiales pueden utilizarse en MIM?

A: En el MIM pueden utilizarse diversos materiales, como aceros inoxidables, aceros para herramientas, aleaciones de titanio, tungsteno, aleaciones de níquel, aleaciones de cobre, etc.

P: ¿Cuáles son las principales ventajas del MIM?

A: Las principales ventajas son la alta precisión, las geometrías complejas, los elevados índices de producción, la reducción de los residuos de material y las excelentes propiedades mecánicas.

P: ¿Qué sectores utilizan habitualmente el MIM?

A: El MIM se utiliza en automoción, dispositivos médicos, electrónica, aeroespacial, productos de consumo, defensa y aplicaciones industriales.

P: ¿Cuáles son los tamaños y tolerancias típicos que se consiguen con el MIM?

A: Los tamaños pueden oscilar entre 0,1 mm y 100 mm, con tolerancias que suelen rondar los ±0,3% de las dimensiones, y tan ajustadas como ±0,05% en algunos casos.

P: ¿Cómo afecta el proceso de sinterización a las piezas MIM?

A: La sinterización elimina el aglutinante y densifica el metal, lo que puede introducir porosidad, pero también mejora considerablemente las propiedades mecánicas de las piezas.

P: ¿Es rentable el MIM para la producción de bajo volumen?

A: No, el MIM no suele ser rentable para la producción de bajo volumen debido a los elevados costes iniciales de utillaje y preparación. Es más adecuado para series de producción de gran volumen.

P: ¿Puede el MIM producir piezas con acabados superficiales elevados?

A: Sí, el MIM puede lograr excelentes acabados superficiales, aunque algunas aplicaciones pueden requerir procesos de acabado secundarios para obtener resultados óptimos.

P: ¿Existen limitaciones en las geometrías que pueden fabricarse con MIM?

A: Aunque el MIM puede producir geometrías muy complejas, está limitado a determinados tamaños de piezas y puede no ser adecuado para piezas muy grandes.

P: ¿Qué debo tener en cuenta al seleccionar un proveedor de piezas MIM?

A: Tenga en cuenta factores como la experiencia en materiales, la capacidad de producción, los precios, la ubicación regional y el historial del proveedor en la entrega de piezas MIM de alta calidad.

Conclusión

El moldeo por inyección de metales es un proceso de fabricación versátil y muy eficaz que ofrece numerosas ventajas para producir piezas metálicas complejas y de alta precisión. Desde la automoción hasta la industria aeroespacial, sus aplicaciones son amplias y variadas, lo que lo convierte en una técnica valiosa en la fabricación moderna. Si conoce los tipos de materiales, las especificaciones y las ventajas del MIM, podrá evaluar mejor si este proceso se adapta a sus necesidades específicas.

Tanto si está pensando en el MIM por su precisión, la eficiencia de sus materiales o su capacidad para producir geometrías complejas, está claro que este innovador proceso tiene mucho que ofrecer. A medida que la tecnología y los materiales sigan avanzando, el potencial del moldeo por inyección de metales no hará más que crecer, abriendo nuevas posibilidades de fabricación y diseño.