Introducción a las soluciones de chorro de ligante metálico

El mundo de la fabricación ha experimentado cambios sísmicos con la llegada de la fabricación aditiva, comúnmente conocida como impresión 3D. Dentro de este ámbito, la inyección de aglutinantes metálicos destaca como una de las tecnologías más prometedoras y versátiles. Pero ¿qué es exactamente un solución de chorro de aglutinante metálico¿Por qué está causando furor en sectores tan diversos como el aeroespacial o el de la joyería?

El chorro de aglutinante metálico es un tipo de fabricación aditiva en el que se deposita selectivamente un aglutinante sobre un lecho de polvo metálico, capa a capa, para formar una pieza sólida. A diferencia de otros métodos de impresión 3D, no requiere altas temperaturas ni rayos láser para fusionar el material. En su lugar, se basa en el aglutinante y la posterior sinterización para crear piezas metálicas robustas. Este proceso abre un mundo de posibilidades en cuanto a velocidad, rentabilidad y flexibilidad de materiales.

En esta completa guía, exploraremos los matices de las soluciones de chorro de aglutinante metálico, desde los tipos de polvos metálicos disponibles hasta las complejidades de su composición, características y aplicaciones. También profundizaremos en modelos específicos de polvos metálicos, sus especificaciones, proveedores y una comparación exhaustiva de sus ventajas y limitaciones. Al final de este artículo, sabrá por qué las soluciones de chorro de aglutinante metálico están cambiando las reglas del juego de la fabricación moderna.

Visión general de las soluciones de chorro de ligante metálico

En términos sencillos, la inyección de aglutinante metálico es una forma de impresión 3D que utiliza polvo metálico y un aglutinante para crear piezas metálicas complejas. El proceso consiste en extender una fina capa de polvo metálico sobre una plataforma de construcción, tras lo cual un cabezal de impresión deposita selectivamente un aglutinante que pega las partículas de polvo entre sí. Este proceso se repite capa a capa hasta que la pieza está completamente formada. Tras la impresión, la pieza se somete a un proceso de curado para endurecer el aglutinante y, a continuación, se sinteriza para fusionar las partículas metálicas y obtener un componente metálico totalmente denso.

Esta tecnología tiene varias ventajas clave sobre los métodos de fabricación tradicionales, como la capacidad de producir geometrías intrincadas que serían imposibles o extremadamente costosas de crear con técnicas convencionales. Además, el chorro de aglutinante metálico es más rápido y rentable para producir lotes de piezas de tamaño pequeño o mediano.

Composición de las soluciones de chorro de ligante metálico

La composición de un solución de chorro de aglutinante metálico es crucial para determinar la calidad, resistencia y durabilidad del producto final. Se utilizan diferentes tipos de polvos metálicos, cada uno con propiedades específicas que los hacen adecuados para diversas aplicaciones. A continuación se detallan los polvos metálicos más utilizados en la inyección de ligantes, su composición y sus características.

| Polvo metálico | Composición | Caracteristicas | Aplicaciones |

|---|---|---|---|

| Acero inoxidable 316L | Hierro, cromo, níquel, molibdeno | Resistente a la corrosión, buena resistencia, ductilidad | Aeroespacial, dispositivos médicos, componentes de automoción |

| Inconel 625 | Níquel, cromo, molibdeno, niobio | Resistencia a altas temperaturas, resistente a la corrosión | Industria aeroespacial, química y naval |

| Cobre | Cobre | Excelente conductividad eléctrica y térmica | Componentes eléctricos, intercambiadores de calor, artículos de decoración |

| Titanio Ti6Al4V | Titanio, aluminio, vanadio | Elevada relación resistencia/peso, resistente a la corrosión | Aeroespacial, implantes médicos, piezas de competición para automóviles |

| Acero para herramientas M2 | Hierro, wolframio, molibdeno, cromo, vanadio | Gran dureza, resistencia al desgaste y tenacidad | Herramientas de corte, moldes, matrices |

| Cromo-cobalto | Cobalto, cromo, molibdeno | Biocompatibilidad, resistencia a la corrosión y al desgaste | Implantes médicos, dispositivos dentales, álabes de turbina |

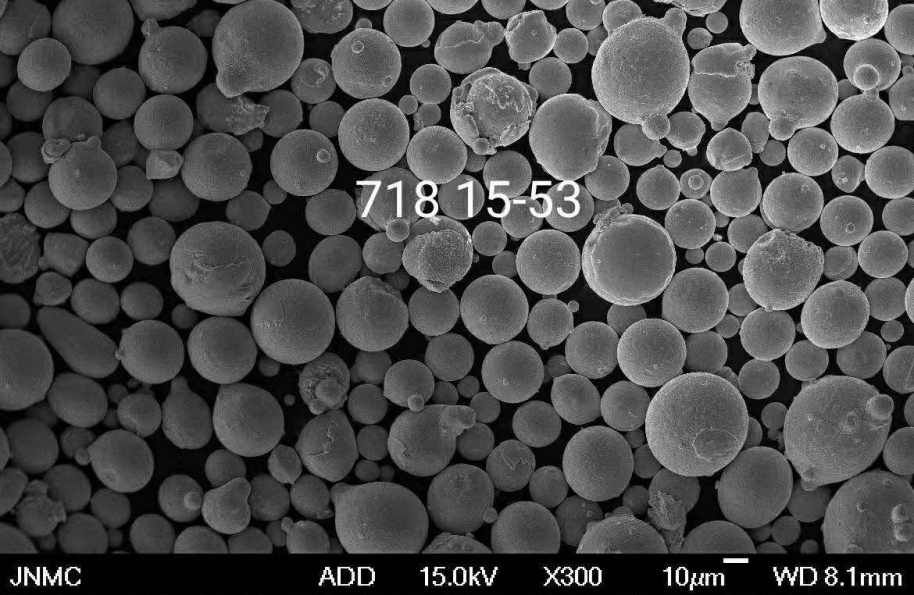

| Aleación de níquel 718 | Níquel, cromo, hierro, molibdeno | Alta resistencia, resistencia a la oxidación, soldabilidad | Motores a reacción, turbinas de generación de energía, reactores nucleares |

| Aluminio AlSi10Mg | Aluminio, silicio, magnesio | Ligereza, buena resistencia, maquinabilidad | Piezas de automóviles, componentes aeroespaciales, electrónica de consumo |

| Bronce | Cobre, estaño | Buena resistencia al desgaste, maquinabilidad, estética | Rodamientos, bujes, esculturas, instrumentos musicales |

| Hierro | Hierro | Alta resistencia, propiedades magnéticas, rentable | Componentes estructurales, piezas de automóvil, dispositivos magnéticos |

Cada uno de estos polvos aporta algo único, ya sea la resistencia a la corrosión del acero inoxidable o la ligereza del aluminio. La elección del polvo metálico depende en gran medida de los requisitos específicos de la aplicación, como la necesidad de alta resistencia, estabilidad térmica o biocompatibilidad.

Características de las soluciones de chorro de ligante metálico

Comprender las características de la inyección de aglutinantes metálicos es clave para aprovechar todo su potencial. El proceso consta de varios pasos, cada uno de los cuales puede ajustarse para producir piezas con propiedades específicas. Desglosemos estas características.

Grosor de la capa

En la inyección de aglutinantes metálicos, el grosor de la capa desempeña un papel crucial a la hora de determinar el acabado superficial y la precisión de la pieza final. Normalmente, el grosor de la capa oscila entre 50 y 200 micras. Las capas más finas dan lugar a superficies más lisas y detalles más precisos, pero pueden aumentar el tiempo de impresión.

Velocidad de impresión

La inyección de aglutinante metálico es conocida por su alta velocidad de impresión en comparación con otras técnicas de fabricación aditiva. Esto se debe a que no implica fundir o fusionar el polvo metálico durante el proceso de impresión, lo que permite una deposición de capas más rápida.

Acabado superficial

El acabado superficial de las piezas producidas por inyección de aglomerante metálico suele ser bueno, pero puede requerir un tratamiento posterior, como pulido o mecanizado, para conseguir un acabado de espejo. El aglutinante y el tipo de polvo, junto con el grosor de la capa, influyen en la calidad de la superficie.

Propiedades de los materiales

Las propiedades de los materiales de las piezas fabricadas por chorro de aglutinante son comparables a las de las piezas fabricadas tradicionalmente, sobre todo después de la sinterización. Propiedades como la resistencia a la tracción, la dureza y la conductividad térmica vienen determinadas en gran medida por el polvo metálico utilizado y el proceso de sinterización.

Geometrías complejas

Una de las características más destacadas de la inyección de aglomerante metálico es su capacidad para producir geometrías muy complejas que serían imposibles o demasiado costosas de crear con métodos de fabricación convencionales. Esto incluye intrincados canales internos, estructuras de celosía y voladizos sin necesidad de estructuras de soporte.

Eficiencia de costes

La inyección de aglomerante metálico es más rentable para series pequeñas y medianas que los métodos tradicionales, como el mecanizado CNC o la fundición. La ausencia de utillaje y la posibilidad de producir varias piezas en un solo trabajo de impresión reducen aún más los costes.

| Característica | Detalles |

|---|---|

| Grosor de la capa | 50-200 micras |

| Velocidad de impresión | Alta, no requiere fusión |

| Acabado superficial | Bueno, puede requerir post-procesamiento |

| Propiedades de los materiales | Comparable a la fabricación tradicional, depende del polvo y la sinterización |

| Geometrías complejas | Excelente capacidad, sin necesidad de estructuras de apoyo |

| Eficiencia de costes | Alta, especialmente para series pequeñas y medianas |

Ventajas de las soluciones de chorro de ligante metálico

La inyección de aglomerante metálico ofrece varias ventajas, lo que la convierte en una opción atractiva para una gran variedad de industrias. Analicemos estas ventajas con más detalle.

Velocidad y eficacia

Una de las principales ventajas del chorro de aglutinante metálico es su velocidad. A diferencia de otros métodos de impresión 3D de metal que requieren fundir y solidificar cada capa, la inyección de aglutinante puede imprimir capas enteras a la vez. Esto reduce significativamente los tiempos de impresión, permitiendo una entrega más rápida de las piezas.

Flexibilidad del material

La inyección de aglomerante metálico es compatible con una amplia gama de polvos metálicos, lo que da a los fabricantes la flexibilidad de elegir el mejor material para sus necesidades específicas. Ya sea acero inoxidable para la resistencia a la corrosión o cobre para la conductividad eléctrica, hay un polvo metálico que encaja a la perfección.

Producción rentable

Para series de producción pequeñas y medianas, la inyección de aglomerante metálico es más rentable que los métodos de fabricación tradicionales. La posibilidad de imprimir varias piezas en un solo lote sin necesidad de costosas herramientas o moldes reduce aún más los costes.

Gran detalle y precisión

La inyección de aglomerante metálico es excelente para producir piezas con detalles intrincados y gran precisión. Esto resulta especialmente útil en aplicaciones en las que la precisión es fundamental, como en componentes aeroespaciales o dispositivos médicos.

Respetuoso con el medio ambiente

En comparación con los métodos de fabricación sustractivos, el chorro de aglomerante metálico produce menos residuos. Al tratarse de un proceso aditivo, el material solo se utiliza donde es necesario, lo que reduce el consumo total de recursos.

| Ventaja | Explicación |

|---|---|

| Velocidad y eficacia | Imprime capas enteras a la vez, reduciendo el tiempo de impresión |

| Flexibilidad del material | Compatible con diversos polvos metálicos |

| Producción rentable | Sin necesidad de costosas herramientas o moldes |

| Gran detalle y precisión | Produce piezas complejas con gran precisión |

| Respetuoso con el medio ambiente | Se producen menos residuos que con los métodos sustractivos |

Aplicaciones de las soluciones de chorro de ligante metálico

La versatilidad del chorro de aglomerante metálico lo hace adecuado para una amplia gama de aplicaciones en diversas industrias. A continuación se describen algunos de los sectores clave en los que esta tecnología está teniendo un impacto significativo.

| Industria | Solicitud | Beneficios |

|---|---|---|

| Aeroespacial | Componentes estructurales ligeros, piezas de motor complejas | Elevada relación resistencia/peso, geometrías complejas |

| Automotor | Prototipos, piezas personalizadas, pequeñas series de producción | Rentabilidad, rapidez de entrega, versatilidad de materiales |

| Médico | Implantes, instrumental quirúrgico, prótesis a medida | Biocompatibilidad, alta precisión, soluciones específicas para cada paciente |

| Joyería | Diseños intrincados, piezas personalizadas, lotes pequeños | Gran detalle, rentabilidad, opciones de material como oro y plata |

| Energía | Álabes de turbina, toberas de combustible, intercambiadores de calor | Resistencia a altas temperaturas, geometrías complejas |

| Industrial | Herramientas, moldes, plantillas, accesorios | Durabilidad, resistencia al desgaste, ahorro de costes |

Las aplicaciones de soluciones de chorro de aglutinante metálico son muy amplias, y van desde la creación de componentes ligeros para aviones hasta la producción de joyas personalizadas con diseños intrincados. La capacidad de crear piezas complejas con gran precisión hace que esta tecnología sea indispensable en la fabricación moderna.

Especificaciones y normas para soluciones de chorro de aglutinante metálico

Al seleccionar una solución de chorro de ligante metálico, es fundamental conocer las especificaciones y normas que rigen la calidad y el rendimiento de los materiales y procesos. A continuación se muestra una tabla con algunas de las principales especificaciones, tamaños, calidades y normas asociadas al chorro de ligante metálico.

| Especificaciones | Detalles |

|---|---|

| ASTM F2924 | Especificación normalizada para la fabricación aditiva de titanio-6 aluminio-4 vanadio con fusión en lecho de polvo |

| ASTM F3055 | Especificación estándar para la fabricación aditiva de aleaciones de níquel con fusión en lecho de polvo |

| ISO/ASTM 52900 | Terminología estándar para la fabricación aditiva |

| Grosor de la capa | 50-200 micras, según el material y la aplicación |

| Densidad parcial | Típicamente 95-99% de materiales forjados después de la sinterización |

| Rugosidad superficial | Típicamente 5-15 µm, dependiendo del post-procesado |

| Precisión dimensional | ±0,1-0,3 mm, en función del tamaño y la geometría de la pieza |

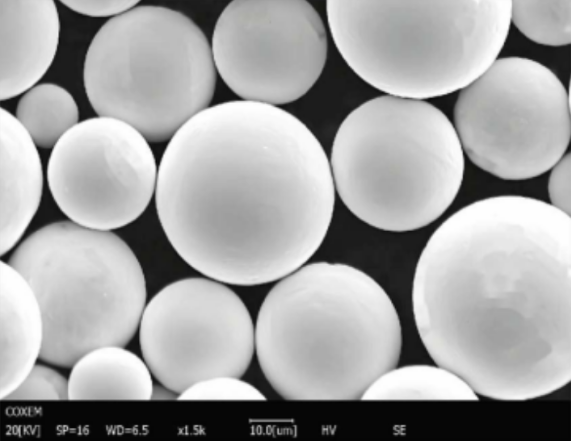

| Tamaño de las partículas de polvo | Normalmente 15-45 µm, afecta a la fluidez y a la densidad de empaquetamiento |

Estas especificaciones y normas garantizan que el proceso de inyección de ligante metálico produzca piezas que cumplan los requisitos de calidad y rendimiento necesarios. Es importante elegir una solución que se ajuste a estas normas para garantizar la fiabilidad y durabilidad del producto final.

Comparación de soluciones de chorro de aglutinante metálico

A la hora de considerar la inyección de aglomerantes metálicos para sus necesidades de fabricación, es esencial comparar las distintas soluciones disponibles. A continuación se ofrece un análisis comparativo de los distintos polvos metálicos y su idoneidad para diferentes aplicaciones.

| Polvo metálico | Ventajas | Limitaciones | El más adecuado para |

|---|---|---|---|

| Acero inoxidable 316L | Resistencia a la corrosión, buenas propiedades mecánicas | Más caro que algunas alternativas | Aeroespacial, dispositivos médicos, entornos marinos |

| Inconel 625 | Resistencia a altas temperaturas, excelente resistencia a la corrosión | Coste elevado, difícil de mecanizar | Motores a reacción, procesamiento químico, reactores nucleares |

| Cobre | Excelente conductividad eléctrica y térmica, maleabilidad | Menor resistencia que los aceros, propensos a la oxidación | Componentes eléctricos, intercambiadores de calor, fontanería |

| Titanio Ti6Al4V | Elevada relación resistencia/peso, biocompatibilidad | Caro, requiere un manejo cuidadoso | Implantes médicos, componentes aeroespaciales, piezas de competición |

| Acero para herramientas M2 | Gran dureza y resistencia al desgaste, tenacidad | Requiere un procesamiento posterior como el tratamiento térmico | Herramientas de corte, moldes, matrices |

| Cromo-cobalto | Biocompatibilidad, resistencia al desgaste, alta resistencia | Coste elevado, difícil de mecanizar | Implantes médicos, prótesis dentales, álabes de turbina |

| Aleación de níquel 718 | Alta resistencia, resistencia a la oxidación, soldabilidad | Caro, difícil de procesar | Motores a reacción, generación de energía, petróleo y gas |

| Aluminio AlSi10Mg | Ligereza, buena resistencia, facilidad de mecanizado | Menor resistencia que los aceros, requiere anodizado para resistir la corrosión | Piezas de automóvil, electrónica de consumo, estructuras ligeras |

| Bronce | Buena resistencia al desgaste, maquinabilidad, estética | Propenso al deslustre, propiedades mecánicas inferiores a las del acero | Cojinetes, casquillos, artículos de decoración |

| Hierro | Alta resistencia, propiedades magnéticas, bajo coste | Susceptible a la corrosión, menor resistencia a la fatiga en comparación con las aleaciones | Componentes estructurales, piezas de automóvil, dispositivos magnéticos |

Esta comparación ayuda a identificar el mejor polvo metálico para aplicaciones específicas, equilibrando factores como el coste, las propiedades del material y la facilidad de procesamiento.

Proveedores y precios de Metal Binder Jet Solutions

Encontrar el proveedor adecuado es esencial para obtener polvos metálicos de alta calidad y equipos fiables de inyección de ligantes. A continuación se muestra una tabla con algunos de los principales proveedores del sector y los precios de sus productos.

| Proveedor | Polvos metálicos disponibles | Gama de precios (por kg) | Ubicación | Sitio web |

|---|---|---|---|---|

| Höganäs AB | Acero inoxidable, cobre, bronce, hierro | $50-$200 | Suecia | hoganas.com |

| Aditivos GKN | Inconel, aluminio, titanio, acero para herramientas | $100-$400 | Alemania | gknpm.com |

| Tecnología Carpenter | Aleaciones de níquel, cromo-cobalto, acero para herramientas | $150-$500 | EE.UU. | cartech.com |

| Fabricación aditiva Sandvik | Acero inoxidable, titanio, cobre, hierro | $70-$300 | Suecia | aditivos.sandvik.com |

| Epson Atmix | Aluminio, bronce, acero inoxidable | $60-$250 | Japón | epson.jp |

| AP&C (una empresa de GE Additive) | Aleaciones de titanio, aluminio y níquel | $200-$600 | Canadá | advancedpowders.com |

Los precios pueden variar en función de factores como el tipo de polvo metálico, la cantidad necesaria y la ubicación del proveedor. Es aconsejable solicitar presupuestos a varios proveedores para garantizar precios competitivos y disponibilidad.

Ventajas e inconvenientes de las soluciones de chorro de ligante metálico

Como cualquier tecnología de fabricación, la inyección de ligante metálico tiene sus pros y sus contras. Comprenderlos puede ayudarle a tomar una decisión informada sobre si este método es adecuado para sus necesidades de producción.

| Pros | Contras |

|---|---|

| Alta velocidad de impresión | Imprime capas rápidamente sin necesidad de fundir o fusionar |

| Versatilidad de materiales | Compatible con una amplia gama de polvos metálicos |

| Eficiencia de costes | Más asequible para series pequeñas y medianas |

| Geometrías complejas | Capaz de producir diseños intrincados y estructuras internas |

| Respetuoso con el medio ambiente | Se producen menos residuos, el material sólo se utiliza donde es necesario |

| Menor resistencia en comparación con los métodos tradicionales | Puede requerir un tratamiento posterior para conseguir las propiedades mecánicas deseadas |

| El acabado superficial puede requerir un tratamiento posterior | Pueden ser necesarios pasos adicionales como el pulido o el mecanizado |

| Disponibilidad limitada de material | No todos los metales son adecuados para el chorro de ligante |

Sopesando estos pros y contras, los fabricantes pueden determinar si la inyección de aglomerante metálico se ajusta a sus objetivos de producción, ya sea la velocidad, el coste o la capacidad de producir piezas complejas.

preguntas frecuentes

He aquí algunas preguntas frecuentes sobre soluciones de chorro de aglutinante metálicojunto con sus respuestas para ayudar a aclarar cualquier duda que pueda quedar.

| Pregunta | Respuesta |

|---|---|

| ¿Qué es el chorro de ligante metálico? | La inyección de aglutinante metálico es un proceso de fabricación aditiva que utiliza un aglutinante para fundir el polvo metálico en piezas sólidas. |

| ¿En qué se diferencia la inyección de aglutinante metálico de otros métodos de impresión 3D? | A diferencia de otros métodos, la inyección de aglutinante metálico no requiere fundir el polvo. En su lugar, utiliza un proceso de aglutinante y sinterización, lo que permite una impresión más rápida y más opciones de materiales. |

| ¿Qué metales pueden utilizarse en la inyección de ligantes? | Los metales más comunes son el acero inoxidable, el titanio, el Inconel, el cobre y el aluminio. La elección del metal depende de las propiedades deseadas de la pieza final. |

| ¿Es necesario un tratamiento posterior en la inyección de ligantes metálicos? | Sí, a menudo son necesarios pasos de postprocesado como la sinterización, el pulido o el mecanizado para conseguir las propiedades mecánicas y el acabado superficial deseados. |

| ¿Qué resistencia tienen las piezas fabricadas con inyección de ligante metálico? | La resistencia de las piezas inyectadas con aglutinante es comparable a la de las piezas fabricadas tradicionalmente, especialmente tras la sinterización. Sin embargo, pueden requerir un tratamiento térmico adicional para alcanzar una resistencia óptima. |

| ¿Qué sectores se benefician más de la inyección de ligantes metálicos? | Industrias como la aeroespacial, automovilística, médica y joyera se benefician de esta tecnología por su capacidad para producir piezas complejas de alta precisión. |

| ¿Es el chorro de ligante metálico respetuoso con el medio ambiente? | Sí, se considera más respetuosa con el medio ambiente que la fabricación sustractiva tradicional porque produce menos residuos. |

| ¿Cuál es el coste de la inyección de ligante metálico en comparación con otros métodos de fabricación? | La inyección de aglomerante metálico suele ser más rentable para series pequeñas y medianas, sobre todo si se compara con métodos como el mecanizado CNC o la fundición. |

| ¿Puede la inyección de ligante metálico producir piezas de gran tamaño? | Aunque la inyección de aglutinante metálico suele utilizarse para piezas pequeñas y medianas, los avances tecnológicos están ampliando las posibilidades de fabricación de piezas más grandes. |

Conclusión

La inyección de aglutinantes metálicos representa un importante avance en la fabricación aditiva, ya que ofrece una combinación de velocidad, flexibilidad de materiales y capacidad para producir geometrías complejas. A medida que las industrias sigan explorando su potencial, esta tecnología se convertirá en la piedra angular de la fabricación moderna, impulsando la innovación y la eficiencia en diversos sectores.