polvo inconel 718 es un material fundamental en sectores avanzados como el aeroespacial, la automoción, la energía y la fabricación aditiva. Este polvo de aleación de níquel y cromo de alto rendimiento es conocido por su extraordinaria solidez, resistencia a la corrosión y capacidad para soportar temperaturas extremas. Si es usted ingeniero, científico de materiales o siente curiosidad por los materiales de alta tecnología, esta guía le mostrará todo lo que necesita saber sobre el polvo de Inconel 718.

En este artículo exploraremos su composición, características, aplicaciones específicas, diferentes modelos de polvo, normas, calidades, proveedores, precios y mucho más. Al final, comprenderá perfectamente por qué el polvo de Inconel 718 destaca en el mundo de las aleaciones de alta temperatura.

Visión general del polvo de Inconel 718

El polvo de Inconel 718 es una superaleación con base de níquel, especialmente adecuada para entornos sometidos a grandes esfuerzos que requieren una combinación de fuerza, resistencia a la corrosión y estabilidad a altas temperaturas. Utilizado habitualmente en fabricación aditiva (impresión 3D), pulvimetalurgia y otras técnicas de ingeniería de precisión, el Inconel 718 se ha convertido en un material de elección por sus propiedades únicas.

La base de sus impresionantes capacidades es su compleja composición de aleación, que incluye níquel, cromo, hierro, molibdeno, niobio y titanio. Estos elementos trabajan juntos para crear un material que puede mantener su integridad en los entornos más duros.

Composición clave del polvo de Inconel 718

La composición de polvo inconel 718 es fundamental para su rendimiento. Cada elemento contribuye a mejorar propiedades específicas como la resistencia al calor, la protección contra la corrosión y la integridad estructural. A continuación se presenta un desglose de los elementos principales que se encuentran en el Inconel 718:

| Elemento | Porcentaje (%) | Papel en Alloy |

|---|---|---|

| Níquel (Ni) | 50-55 | Proporciona resistencia a la corrosión, estabilidad a altas temperaturas y resistencia general. |

| Cromo (Cr) | 17-21 | Mejora la resistencia a la oxidación, evita la formación de incrustaciones y favorece la resistencia al calor. |

| Hierro (Fe) | Resto | Actúa como elemento equilibrador, contribuye a la estructura general de la aleación. |

| Molibdeno (Mo) | 2.8-3.3 | Aumenta la resistencia y la tenacidad, especialmente en aplicaciones de alta temperatura. |

| Niobio (Nb) | 4.75-5.5 | Refuerza la aleación mediante endurecimiento por precipitación, crucial para la resistencia a la fluencia. |

| Titanio (Ti) | 0.65-1.15 | Mejora el rendimiento a altas temperaturas, favorece los mecanismos de endurecimiento. |

| Cobalto (Co) | 1 máximo | Aumenta la resistencia al calor y las propiedades magnéticas (aunque mínimas). |

| Otros elementos (Mn, Si, Al, etc.) | 0,5 cada uno | Contribuciones menores a la durabilidad y fabricabilidad generales. |

Cómo afecta la composición al rendimiento

El alto contenido de níquel y cromo proporciona una formidable defensa contra la oxidación y la corrosión, incluso a temperaturas extremas. La adición de niobio y molibdeno mejora la resistencia a la fluencia, lo que hace que el polvo de Inconel 718 sea ideal para entornos de alta tensión, como turbinas de gas, reactores nucleares y motores aeroespaciales.

Características principales del polvo de Inconel 718

¿Qué hace que el polvo de Inconel 718 sea tan especial? Es la combinación de resistencia mecánica, resistencia a la temperatura y durabilidad que la distingue de otras aleaciones. A continuación, profundizamos en las características clave que han cimentado su lugar en las industrias de vanguardia.

1. Alta resistencia a la tracción

Una de las características más destacadas del polvo de Inconel 718 es su excepcional resistencia a la tracción, que se mantiene estable en una amplia gama de temperaturas. A diferencia de los metales estándar, que se debilitan a altas temperaturas, el Inconel 718 mantiene su integridad estructural, lo que lo convierte en la mejor opción para componentes críticos de motores a reacción y motores de cohetes.

2. Excelente resistencia a la corrosión

El Inconel 718 tiene una resistencia inherente a la corrosión, lo que lo hace adecuado para entornos expuestos a sales, compuestos ácidos y atmósferas de alta humedad. Esta resistencia evita la degradación y garantiza la longevidad de las piezas fabricadas con este polvo, especialmente en los sectores marítimo, de procesamiento químico y energético.

3. Resistencia al calor

Con un punto de fusión superior a 1300°C (2370°F), el Inconel 718 puede funcionar a temperaturas que deformarían o dañarían otras aleaciones. Su resistencia a la oxidación mejora aún más su rendimiento en aplicaciones de calor extremo.

4. Resistencia a la fatiga

Cuando se utiliza en aplicaciones cíclicas en las que los componentes están expuestos a tensiones repetidas, como los álabes de las turbinas o las piezas de automoción, el Inconel 718 muestra una notable resistencia al fallo por fatiga. Esta propiedad amplía sus posibilidades de uso en maquinaria y sistemas rotativos que requieren durabilidad a largo plazo.

5. Soldabilidad

Aunque muchas aleaciones de alta temperatura son difíciles de soldar, el Inconel 718 está diseñado para facilitar la soldadura y la fabricación, lo que permite una gran versatilidad en su aplicación. Puede soldarse mediante métodos comunes como la soldadura por arco de tungsteno con gas (GTAW) y la soldadura por haz de electrones (EBW).

6. Resistencia a la fluencia

La resistencia a la fluencia se refiere a la capacidad de la aleación para resistir una deformación lenta bajo temperaturas y tensiones elevadas y sostenidas. El Inconel 718 es conocido por sus excelentes propiedades de fluencia, razón por la cual se encuentra a menudo en componentes como los discos de turbinas de gas, donde se espera una exposición prolongada al calor.

Modelos específicos de polvo de Inconel 718

Existen varios fabricantes y modelos de polvo de Inconel 718, cada uno de los cuales ofrece características ligeramente diferentes adaptadas a aplicaciones industriales específicas. A continuación se muestran algunos modelos comunes de polvo de Inconel 718:

| Nombre del modelo | Proveedor | Características únicas | Aplicaciones comunes |

|---|---|---|---|

| Inconel 718 AM | Aditivo para carpinteros | Optimizado para la fabricación aditiva con alta fluidez. | Aeroespacial, impresión 3D |

| Inconel 718 PBL | Praxair Surface Tech | Alta pureza, utilizado en fusión de lecho de polvo y sinterizado por láser. | Energía, automoción |

| Haynes® 718 | Haynes Internacional | Soldabilidad superior, buena para fundición y forja tradicionales. | Turbinas, aeroespacial |

| ATI 718™ | ATI Metales especiales | Ofrece una mayor resistencia al calor, ideal para escudos térmicos. | Exploración espacial, energía |

| Inco 718LC | Special Metals Corp. | Variante con bajo contenido en carbono para mejorar la maquinabilidad. | Automoción, náutica |

| Aleación 718 HD | Höganäs | Variante de alta resistencia para entornos de tensión extrema. | Motores a reacción, turbinas |

| Polvo Epson 718 | Aditivo Epson | Fina distribución de partículas para una resolución de impresión superior. | impresión 3D, aeroespacial |

| Polvo 718 GP | Aditivos GE | Polvo de uso general para múltiples procesos de AM. | Aeroespacial, automoción |

| Argón 718 F | Argón Metales especiales | Polvo fino, mejorado para solidificación rápida en prototipado rápido. | Fabricación aditiva |

| Oerlikon 718 OP | Oerlikon Metco | Polvo optimizado para aplicaciones de sinterización por sobrepresión. | Sistemas de alta presión |

¿Qué modelo elegir?

Al seleccionar un modelo específico de polvo inconel 718es importante tener en cuenta factores como aplicación, proceso de fabricación y propiedades requeridas. Por ejemplo, Inconel 718 AM es excelente para fabricación aditiva debido a su fluidez, mientras que Inco 718LC puede ser más adecuado para mecanizado debido a su menor contenido en carbono.

Aplicaciones del polvo de Inconel 718

La versatilidad del polvo de Inconel 718 lo hace valioso en varios sectores. A continuación se describen algunas aplicaciones comunes:

| Solicitud | Ventajas del Inconel 718 |

|---|---|

| Componentes aeroespaciales | Resiste altas temperaturas y tensiones en motores de turbina, sistemas de escape y tornillería aeroespacial. |

| Reactores nucleares | Ofrece una excelente resistencia a la radiación y estabilidad a altas temperaturas. |

| Fabricación aditiva (impresión 3D) | Se utiliza para fabricar componentes complejos y ligeros de gran resistencia. |

| Industria del automóvil | Mejora el rendimiento en turbocompresores, sistemas de escape y otros componentes de alta temperatura. |

| Ingeniería naval | Su resistencia a la corrosión lo hace perfecto para entornos de agua salada y sistemas subacuáticos. |

| Exploración de petróleo y gas | La alta presión y la resistencia a la corrosión son fundamentales en los componentes de fondo de pozo. |

| Procesado químico | Adecuado para reactores, tuberías y otros equipos expuestos a productos químicos corrosivos y calor elevado. |

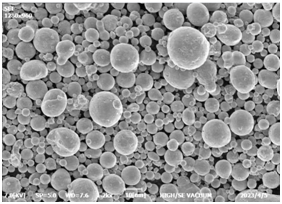

Especificaciones, tamaños y normas del polvo de Inconel 718

Para ayudarle a tomar una decisión informada, a continuación le ofrecemos una descripción detallada de las especificaciones, tamaños y normas del polvo de Inconel 718:

| Especificación | Detalles |

|---|---|

| Tamaño del polvo (micras) | Normalmente oscila entre 15 µm y 53 µm, dependiendo de la aplicación. |

| Normas de fabricación | ASTM B637, AMS 5662, ISO 9001, AS9100 (para uso aeroespacial). |

| Tamaños de envases | Disponibles en tamaños de 5 kg a 1000 kg, según la oferta del proveedor. |

| Tipo de polvo | Esférica o irregular, según el proceso de atomización utilizado. |

| Pureza | 99.9% de pureza, con impurezas mínimas para mejorar el rendimiento. |

Normas comunes para el polvo de Inconel 718

El polvo de Inconel 718 debe cumplir estrictos normas de fabricación y seguridad para garantizar su rendimiento en aplicaciones críticas. Algunas de las normas ampliamente aceptadas son:

- ASTM B637: Especifica los requisitos para las aleaciones de níquel endurecidas por precipitación.

- AMS 5662: Norma para aleaciones de níquel-cromo-hierro en la industria aeroespacial.

- ISO 9001: Normas generales de gestión de la calidad.

- AS9100: Sistema de gestión de la calidad específico para el sector aeroespacial.

Proveedores y precios de Inconel 718 en polvo

El precio y la disponibilidad del polvo de Inconel 718 pueden variar en función de proveedor, grado y cantidad del pedido. A continuación se ofrece una guía general de los principales proveedores y la estructura de precios:

| Nombre del proveedor | Precio medio (USD por kg) | Cantidad mínima de pedido | Plazos de entrega |

|---|---|---|---|

| Aditivo para carpinteros | $150 – $200 | 5 kg | 2-4 semanas |

| Tecnologías de superficie Praxair | $120 – $170 | 10 kg | 3-6 semanas |

| Höganäs | $140 – $180 | 25 kg | 4-8 semanas |

| Oerlikon Metco | $130 – $160 | 20 kg | 3-5 semanas |

| Aditivos GE | $100 – $140 | 10 kg | 2-4 semanas |

Ventajas e inconvenientes del polvo de Inconel 718

Como ocurre con cualquier material, el polvo de Inconel 718 presenta ventajas y limitaciones, en función de la aplicación específica.

| Ventajas | Limitaciones |

|---|---|

| Estabilidad a altas temperaturas: Soporta el calor extremo sin perder su integridad. | Caro: Coste elevado en comparación con otras aleaciones como el acero inoxidable. |

| Resistencia a la corrosión: Resiste bien en entornos químicos agresivos. | Maquinabilidad difícil: Requiere herramientas y técnicas especiales. |

| Resistencia a la fluencia y a la fatiga: Excelente para componentes sometidos a esfuerzos constantes. | Habilidades de formación limitadas: El conformado en frío puede ser un reto. |

| Fabricación aditiva fácil: Fluida y soldable, ideal para impresión 3D. | Material pesado: No es ideal para aplicaciones ligeras en comparación con el titanio. |

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué industrias utilizan el polvo de Inconel 718? | Las industrias aeroespacial, automovilística, petrolera y del gas y de fabricación aditiva utilizan en gran medida el polvo de Inconel 718. |

| ¿Es el Inconel 718 fácil de mecanizar? | No es el material más fácil de mecanizar debido a su dureza, pero las herramientas y técnicas adecuadas pueden mejorar la mecanizabilidad. |

| ¿Qué temperaturas puede soportar el Inconel 718? | Puede soportar temperaturas de hasta 1300°C (2370°F), por lo que es ideal para entornos de altas temperaturas. |

| ¿Por qué se prefiere el polvo de Inconel 718 en la fabricación aditiva? | Tiene una excelente fluidez, es muy soldable y ofrece resistencia a temperaturas elevadas, lo que lo hace ideal para la impresión 3D de piezas complejas. |

| ¿Cuánto cuesta el polvo de Inconel 718? | Los precios suelen oscilar entre 100 y 200 dólares por kg, según el proveedor y el tamaño del pedido. |

Conclusión

polvo inconel 718 es sin duda uno de los materiales más versátiles y de mayor rendimiento utilizados hoy en día en las industrias de alta tecnología. Desde su resistencia superior a la temperatura hasta su capacidad para combatir la corrosión, está claro por qué esta aleación es una de las favoritas en aplicaciones exigentes como la aeroespacial, los reactores nucleares y la fabricación aditiva.

Si conoce su composición, propiedades, aplicaciones y los distintos modelos disponibles, podrá tomar decisiones informadas sobre la mejor manera de utilizar esta potente aleación. Ya sea para impresión 3D, mecanizado o aplicaciones en entornos extremos, polvo inconel 718 ofrece una fiabilidad y unas prestaciones que pocos materiales pueden igualar.

Si desea profundizar en el mundo de la ciencia de materiales o adquirir Inconel 718 para su próximo proyecto, le espera un mundo de posibilidades.