Visión general de Polvo de aleación de doble fase

Los polvos de aleación de doble fase son materiales especializados utilizados en diversas industrias por su combinación única de propiedades, como alta resistencia, ductilidad y resistencia al desgaste y la fatiga. Estos polvos constan de dos fases distintas, normalmente una combinación de fases blanda y dura, que trabajan juntas para mejorar el rendimiento general del material.

En este artículo profundizaremos en los detalles de los polvos de aleación de doble fase, como su composición, características, aplicaciones y los distintos modelos disponibles en el mercado. También exploraremos las ventajas y desventajas de estos polvos en comparación con otros materiales y ofreceremos información sobre proveedores, precios y normas.

Composición del polvo de aleación de doble fase

Los polvos de aleación bifásicos se componen de una mezcla de dos fases metálicas distintas, normalmente una fase blanda y una fase dura. La fase blanda suele aportar ductilidad y tenacidad, mientras que la fase dura contribuye a la solidez y la resistencia al desgaste. La composición de estos polvos puede variar significativamente en función de la aplicación prevista.

| Modelo de polvo metálico | Composición | Fase suave | Fase dura | Otros elementos |

|---|---|---|---|---|

| DP1001 | Fe-Cr-Mn | Ferrita | Martensita | Mo, Ni |

| DP1002 | Fe-Mo-Ni | Ferrita | Bainita | Cr, C |

| DP1003 | Fe-Mn-Si | Austenita | Martensita | Cr, Ni |

| DP1004 | Ti-Al-V | Alfa-Titanio | Beta-Titanio | O, N |

| DP1005 | Ni-Cr-Mo | Austenita | Ferrita | Ti, Al |

| DP1006 | Fe-C-Mo | Martensita | Ferrita | Ni, Mn |

| DP1007 | Co-Cr-Mo | Austenita | Carburos | Ni, W |

| DP1008 | Fe-Ni-Cr | Ferrita | Bainita | Mo, Mn |

| DP1009 | Ni-Fe-Cr | Austenita | Ferrita | Al, Ti |

| DP1010 | Fe-Mn-C | Austenita | Martensita | Cr, Mo |

Principales conclusiones:

- La composición de los polvos de aleación de doble fase varía en función de la aplicación y las propiedades deseadas.

- La presencia de fases blandas y duras es crucial para lograr el equilibrio único de ductilidad y resistencia del material.

Características del polvo de aleación de doble fase

Las características de los polvos de aleaciones bifásicas vienen determinadas en gran medida por su composición y la proporción de las fases blanda y dura. Estos polvos presentan una combinación única de propiedades mecánicas que los hacen adecuados para aplicaciones exigentes.

Propiedades mecánicas

| Propiedad | Alcance típico | Importancia |

|---|---|---|

| Resistencia a la tracción | 500 – 1500 MPa | Aplicaciones de alta resistencia |

| Ductilidad | 10% – 30% de alargamiento | Conformabilidad y tenacidad |

| Dureza | 200 – 600 HV | Resistencia al desgaste |

| Resistencia a la fatiga | Alta | Durabilidad a largo plazo |

| Resistencia a la corrosión | Moderado a alto | Resistencia química |

| Densidad | 7.0 – 8,5 g/cm³ | Influye en el peso y la masa |

Propiedades térmicas

| Propiedad | Alcance típico | Importancia |

|---|---|---|

| Punto de fusión | 1300°C – 1600°C | Aplicaciones de alta temperatura |

| Conductividad térmica | 15 – 25 W/m-K | Disipación del calor |

| Expansión térmica | 10 – 15 µm/m-K | Estabilidad dimensional |

Principales conclusiones:

- Los polvos de aleación de doble fase ofrecen un equilibrio de alta resistencia y ductilidad, lo que los hace ideales para aplicaciones en las que ambas propiedades son críticas.

- Los polvos también presentan una buena resistencia al desgaste y a la corrosión, lo que mejora su rendimiento en entornos difíciles.

Aplicaciones de Polvo de aleación de doble fase

Los polvos de aleación de doble fase se utilizan en una amplia gama de industrias debido a sus propiedades versátiles. Desde la automoción hasta la industria aeroespacial, estos polvos desempeñan un papel crucial en la fabricación de componentes de alto rendimiento.

Industrias y aplicaciones

| Industria | Aplicaciones | Ventajas del uso de polvos de aleación de doble fase |

|---|---|---|

| Automotor | Componentes del motor, engranajes de transmisión, piezas del chasis | Mayor fuerza y resistencia a la fatiga |

| Aeroespacial | Componentes estructurales, álabes de turbina | Elevada relación resistencia/peso, estabilidad térmica |

| Maquinaria industrial | Herramientas de corte, piezas de desgaste, rodamientos | Resistencia al desgaste, durabilidad |

| Médico | Implantes, instrumental quirúrgico | Biocompatibilidad, resistencia a la corrosión |

| Petróleo y gas | Brocas, tuberías, válvulas | Resistencia a la corrosión, tenacidad |

| Electrónica | Conectores, disipadores térmicos, carcasas | Conductividad térmica, durabilidad |

| Marina | Hélices, ejes, carcasas submarinas | Resistencia a la corrosión, solidez |

| Construcción | Refuerzos, fijaciones, elementos estructurales | Alta resistencia, tenacidad |

| Defensa | Blindaje, componentes de armas | Resistencia balística, durabilidad |

| Energía | Componentes de turbinas, intercambiadores de calor | Alta temperatura y resistencia al desgaste |

Principales conclusiones:

- Los polvos de aleación de doble fase son indispensables en las industrias en las que se requiere tanto resistencia como ductilidad.

- Su versatilidad permite utilizarlos en una amplia gama de aplicaciones, desde artículos cotidianos hasta equipos especializados.

Especificaciones, tamaños, calidades y normas

Al seleccionar polvos de aleación de doble fase para aplicaciones específicas, es fundamental tener en cuenta sus especificaciones, incluidos tamaños, grados y cumplimiento de las normas industriales. Así se garantiza que el polvo elegido cumpla los criterios de rendimiento exigidos.

Especificaciones y tamaños

| Modelo | Gama de tamaños de partículas | Grado | Estándar |

|---|---|---|---|

| DP1001 | 20 – 50 µm | Grado A | ASTM B243 |

| DP1002 | 15 – 45 µm | Grado B | ISO 3923-1 |

| DP1003 | 10 – 40 µm | Grado C | AMS 4998 |

| DP1004 | 25 – 55 µm | Grado A | MIL-P-46111 |

| DP1005 | 20 – 50 µm | Grado B | DIN EN 10204 |

| DP1006 | 15 – 45 µm | Grado C | ISO 4499-2 |

| DP1007 | 10 – 40 µm | Grado A | ASTM F2885 |

| DP1008 | 25 – 55 µm | Grado B | JIS Z 2506 |

| DP1009 | 20 – 50 µm | Grado C | ISO 4499-1 |

| DP1010 | 15 – 45 µm | Grado A | ASTM B214 |

Normas y conformidad

| Estándar | Descripción | Importancia |

|---|---|---|

| ASTM B243 | Terminología estándar de la pulvimetalurgia | Garantiza la uniformidad de las definiciones |

| ISO 3923-1 | Determinación de la densidad aparente de los polvos | Ayuda en el control de calidad |

| AMS 4998 | Normas de aleación de titanio en polvo | Crítica para la industria aeroespacial |

| MIL-P-46111 | Especificación militar para metales en polvo | Conformidad para aplicaciones de defensa |

| DIN EN 10204 | Certificación de productos metálicos | Garantiza la trazabilidad de los materiales |

| ISO 4499-2 | Normas de microestructura de polvos metálicos | Esencial para la coherencia |

| ASTM F2885 | Normas para polvos de fabricación aditiva (AM) | Importante para los procesos AM |

| JIS Z 2506 | Normas industriales japonesas para metales en polvo | Fundamental para el comercio internacional |

| ASTM B214 | Métodos de ensayo para el análisis granulométrico de polvos metálicos | Garantiza una distribución adecuada del tamaño de las partículas |

Principales conclusiones:

- El cumplimiento de las normas industriales garantiza que los polvos de aleación de doble fase cumplan los criterios de calidad y rendimiento necesarios.

- Los diferentes grados y tamaños de partículas permiten la personalización en función de las necesidades específicas de la aplicación.

Ventajas de la aleación en polvo de doble fase

Los polvos de aleación de doble fase ofrecen varias ventajas que los convierten en una opción atractiva para fabricantes e ingenieros. Estas ventajas se derivan de las propiedades únicas que confiere la combinación de fases blandas y duras.

Ventajas sobre las aleaciones monofásicas

| Ventaja | Explicación | Comparación |

|---|---|---|

| Fuerza mejorada | Las aleaciones bifásicas presentan mayor resistencia a la tracción que las monofásicas debido a la presencia de una fase dura que refuerza el material. | En comparación con las aleaciones monofásicas, las aleaciones bifásicas soportan mejor las tensiones mecánicas. |

| Ductilidad mejorada | La fase blanda de las aleaciones bifásicas proporciona ductilidad, lo que hace que el material sea más moldeable sin comprometer su resistencia. | Las aleaciones monofásicas a menudo sacrifican resistencia por ductilidad, pero las aleaciones bifásicas consiguen ambas. |

| Mayor resistencia al desgaste | La fase dura de estas aleaciones ofrece una resistencia superior al desgaste, alargando la vida útil de los componentes. | Las aleaciones bifásicas superan a las monofásicas en aplicaciones que requieren una gran resistencia al desgaste. |

| Mayor resistencia a la fatiga | La combinación de fases permite a las aleaciones bifásicas resistir mejor la fatiga, lo que es crucial para las piezas sometidas a cargas cíclicas. | Las aleaciones monofásicas pueden fallar bajo tensiones repetidas, mientras que las aleaciones bifásicas son excelentes. |

| Aplicaciones versátiles | Las propiedades únicas de las aleaciones bifásicas las hacen adecuadas para una amplia gama de aplicaciones, desde la automoción hasta la industria aeroespacial. | Las aleaciones monofásicas suelen tener un ámbito de aplicación limitado. |

Principales conclusiones:

- Las aleaciones de doble fase logran un equilibrio entre resistencia y ductilidad, lo que suele ser un reto en la ciencia de materiales.

- Sus propiedades mejoradas las hacen más versátiles y duraderas que las aleaciones monofásicas.

Limitaciones de la aleación en polvo de doble fase

Aunque los polvos de aleación de doble fase ofrecen muchas ventajas, también presentan ciertas limitaciones. Es esencial conocer estos inconvenientes para tomar decisiones informadas a la hora de seleccionar los materiales.

Retos y limitaciones

| Limitación | Explicación | Impacto en las aplicaciones |

|---|---|---|

| Coste | Los polvos de aleación de doble fase suelen ser más caros de producir debido a la complejidad de su composición y de los procesos de fabricación. | Su elevado coste puede limitar su uso a aplicaciones de alto rendimiento en las que las ventajas justifiquen el gasto. |

| Dificultades de procesamiento | La presencia de múltiples fases puede complicar técnicas de procesamiento como la sinterización y la fabricación aditiva. | Pueden ser necesarios equipos y procesos especializados, lo que aumenta el tiempo y el coste de producción. |

| Disponibilidad limitada | No todos los polvos de aleación de doble fase son fáciles de conseguir, especialmente los que tienen composiciones especializadas. | Esto puede dar lugar a plazos de entrega más largos y a posibles problemas en la cadena de suministro. |

| Posible desequilibrio de fases | Un tratamiento o un control de la composición inadecuados pueden provocar un desequilibrio entre las fases blanda y dura, con las consiguientes propiedades subóptimas. | El rendimiento del material puede verse comprometido, afectando a la fiabilidad del producto final. |

| Sensibilidad al medio ambiente | Algunas aleaciones bifásicas pueden ser sensibles a condiciones ambientales específicas, como altas temperaturas o entornos corrosivos. | Esto puede limitar su uso en determinadas aplicaciones, sobre todo en condiciones duras o variables. |

Principales conclusiones:

- Las complejidades y los costes asociados a los polvos de aleación de doble fase pueden ser un obstáculo para su adopción generalizada.

- Para aprovechar todo el potencial de estos materiales, es fundamental tener en cuenta consideraciones medioambientales y de procesamiento adecuadas.

Proveedores y precios de Polvo de aleación de doble fase

Elegir al proveedor adecuado y comprender la estructura de precios es fundamental para abastecerse de polvos de aleación de doble fase. A continuación, exploramos algunos de los principales proveedores y ofrecemos una visión general de las tendencias de precios.

Principales proveedores

| Nombre del proveedor | Ubicación | Especialidad | Reputación |

|---|---|---|---|

| Tecnología Carpenter | EE.UU. | Aleaciones de calidad aeroespacial | Alta calidad y fiabilidad |

| Höganäs AB | Suecia | Polvos metálicos para diversas industrias | Líder del sector |

| Tecnología de materiales Sandvik | Suecia | Aleaciones especiales y polvos | Innovación y confianza |

| Pulvimetalurgia GKN | Alemania | Polvos metálicos avanzados | Establecido, de buena reputación |

| ATI Polvos Metálicos | EE.UU. | Polvos de aleación a medida | Soluciones personalizadas de gama alta |

| Eramet | Francia | Níquel y aleaciones en polvo | Proveedor mundial |

| Industrias Eléctricas Sumitomo | Japón | Polvos de alto rendimiento | Precisión, calidad |

| HC Starck | Alemania | Polvos metálicos refractarios | Nicho, especializado |

| Polvos metálicos de Río Tinto | Canadá | Polvos de metales ferrosos | Coherente, fiable |

| Tekna | Canadá | Polvos esféricos para AM | Tecnología avanzada |

Precios

| Modelo en polvo | Precio (USD/kg) | Proveedor | Observaciones |

|---|---|---|---|

| DP1001 | $75 – $90 | Tecnología Carpenter | Aplicaciones aeroespaciales |

| DP1002 | $65 – $80 | Höganäs AB | Uso industrial general |

| DP1003 | $85 – $100 | Tecnología de materiales Sandvik | Aplicaciones de alto rendimiento |

| DP1004 | $90 – $110 | Pulvimetalurgia GKN | Uso especializado en automoción |

| DP1005 | $70 – $85 | ATI Polvos Metálicos | Soluciones a medida |

| DP1006 | $60 – $75 | Eramet | Rentable, de uso general |

| DP1007 | $95 – $115 | Industrias Eléctricas Sumitomo | Fabricación de precisión |

| DP1008 | $80 – $95 | HC Starck | Aplicaciones especializadas |

| DP1009 | $75 – $90 | Polvos metálicos de Río Tinto | Calidad constante |

| DP1010 | $100 – $120 | Tekna | Procesos de fabricación avanzados |

Principales conclusiones:

- El precio de los polvos de aleación de doble fase varía mucho según la aplicación y el proveedor.

- Los polvos de alto rendimiento suelen ser caros, lo que refleja sus propiedades especiales y la complejidad de su producción.

Comparación de modelos de aleación en polvo de doble fase

Comparar distintos modelos de polvo de aleación de doble fase puede ayudar a seleccionar el material más adecuado para una aplicación específica. A continuación, comparamos las propiedades y aplicaciones clave de los diez modelos comentados anteriormente.

Comparación de modelos

| Modelo | Fuerza | Ductilidad | Resistencia al desgaste | Solicitud |

|---|---|---|---|---|

| DP1001 | Alta | Moderado | Alta | Aeroespacial, automoción |

| DP1002 | Moderado | Alta | Moderado | Maquinaria industrial |

| DP1003 | Alta | Moderado | Muy alta | Herramientas de corte, piezas de desgaste |

| DP1004 | Muy alta | Bajo | Alta | Componentes estructurales |

| DP1005 | Alta | Alta | Moderado | Implantes médicos |

| DP1006 | Moderado | Moderado | Alta | Fabricación general |

| DP1007 | Muy alta | Bajo | Muy alta | Defensa, aeroespacial |

| DP1008 | Alta | Moderado | Alta | Marina, petróleo y gas |

| DP1009 | Moderado | Alta | Moderado | Electrónica, disipadores de calor |

| DP1010 | Muy alta | Moderado | Muy alta | Fabricación avanzada |

Principales conclusiones:

- La elección del polvo de aleación de doble fase debe basarse en los requisitos específicos de la aplicación, como la necesidad de resistencia, ductilidad o resistencia al desgaste.

- Los distintos modelos ofrecen diferentes equilibrios de estas propiedades, por lo que es esencial adecuar el material al uso previsto.

Ventajas e inconvenientes de la aleación en polvo de doble fase

Comprender los pros y los contras de los polvos de aleación de doble fase ayuda a tomar decisiones informadas sobre su uso en diversas aplicaciones. Aquí exponemos las principales ventajas y limitaciones.

Ventajas

| Ventaja | Explicación |

|---|---|

| Alta resistencia | Proporciona una resistencia a la tracción superior, ideal para entornos de gran tensión. |

| Ductilidad | Ofrece la flexibilidad necesaria para conformar y dar forma a los componentes. |

| Resistencia al desgaste | Prolonga la vida útil de las piezas expuestas a condiciones abrasivas. |

| Resistencia a la fatiga | Aumenta la durabilidad bajo cargas cíclicas, reduciendo el riesgo de fallo. |

| Versatilidad | Adecuado para una amplia gama de industrias y aplicaciones. |

Desventajas

| Desventaja | Explicación |

|---|---|

| Coste | Los costes de producción más elevados pueden limitar su uso en aplicaciones sensibles a los costes. |

| Tratamiento complejo | Requiere equipos y procesos especializados, lo que aumenta el tiempo de producción. |

| Disponibilidad | La disponibilidad limitada de determinados modelos puede provocar problemas en la cadena de suministro. |

| Sensibilidad medioambiental | Algunas aleaciones pueden no funcionar bien en entornos extremos, lo que limita su uso. |

Principales conclusiones:

- Aunque los polvos de aleación de doble fase ofrecen importantes ventajas, también plantean retos que hay que tener en cuenta, sobre todo en términos de coste y complejidad de procesamiento.

preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué es el polvo de aleación de doble fase? | El polvo de aleación bifásica es un material compuesto por dos fases metálicas distintas, normalmente una combinación de fases blanda y dura, que proporciona un equilibrio único de resistencia y ductilidad. |

| ¿Cuáles son las principales aplicaciones de los polvos de aleación de doble fase? | Se utilizan en sectores como la automoción, la industria aeroespacial, la maquinaria industrial, la medicina y la defensa, en los que son cruciales una gran solidez y resistencia al desgaste. |

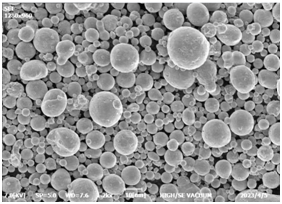

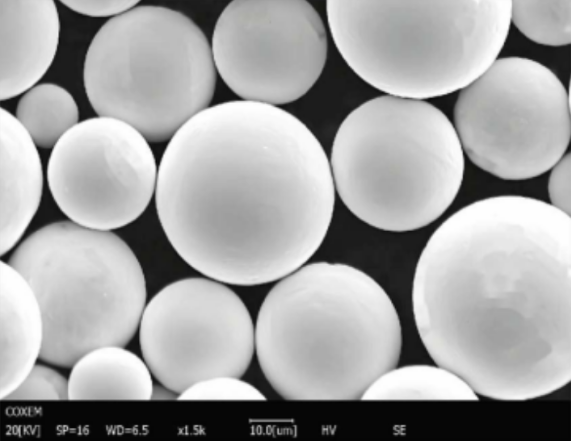

| ¿Cómo se fabrican los polvos de aleación de doble fase? | Estos polvos suelen producirse mediante técnicas pulvimetalúrgicas, como la atomización y la sinterización, que permiten controlar con precisión la composición y las propiedades del material. |

| ¿Por qué se prefieren las aleaciones bifásicas a las monofásicas? | Las aleaciones bifásicas ofrecen un mejor equilibrio de propiedades mecánicas, como resistencia y ductilidad, en comparación con las aleaciones monofásicas, lo que las hace más versátiles para aplicaciones exigentes. |

| ¿Cuáles son las limitaciones del uso de polvos de aleación de doble fase? | Las principales limitaciones son el coste más elevado, los complejos requisitos de procesamiento y la posible sensibilidad a las condiciones ambientales. |

| ¿Pueden utilizarse polvos de aleación de doble fase en la fabricación aditiva? | Sí, los polvos de aleación de doble fase se utilizan cada vez más en la fabricación aditiva debido a su capacidad para producir piezas complejas de alta resistencia. |

| ¿Qué normas deben cumplir los polvos de aleación de doble fase? | Deben cumplir las normas del sector, como las especificaciones ASTM, ISO, AMS y MIL, en función de la aplicación. |

| ¿Cómo afecta el tamaño de las partículas al rendimiento de los polvos de aleación de doble fase? | Los tamaños de partícula más pequeños pueden mejorar la sinterabilidad y las propiedades mecánicas del polvo, mientras que las partículas más grandes pueden ser preferibles para determinados procesos de fabricación. |

| ¿Existe algún problema medioambiental con los polvos de aleación de doble fase? | Algunas aleaciones bifásicas pueden ser sensibles a condiciones ambientales específicas, como altas temperaturas o entornos corrosivos, que pueden afectar a su rendimiento. |

| ¿Cómo puedo elegir el polvo de aleación bifásica adecuado para mi aplicación? | Tenga en cuenta factores como las propiedades mecánicas requeridas, el entorno de aplicación, los métodos de procesamiento y el coste a la hora de seleccionar un polvo de aleación de doble fase. |