La tecnología de impresión 3D como tecnología de vanguardia emergente está cambiando profundamente la forma en que se producen los seres humanos. El uso de la impresión 3D en diversas industrias también ha llevado a la aplicación y desarrollo de más y más Materiales de impresión 3D. En este artículo, hablaremos sobre ¿cuáles son los materiales que se utilizan para la impresión 3D?

En la actualidad, hay más de 200 materiales disponibles para la impresión 3D, y se utilizarán más en el futuro previsible, ya que la tecnología se utiliza en un número cada vez mayor de industrias. De los más de 200 materiales utilizados en la impresión 3D, los metales, polímeros, cerámicas, compuestos y biomateriales son actualmente los materiales más utilizados para la impresión 3D. En este artículo, daremos una breve descripción de los diversos tipos de materiales y aplicaciones para la impresión 3D.

Materiales metálicos

El rápido desarrollo de los materiales metálicos en el campo de la impresión 3D se debe a la demanda de los sectores aeroespacial, automotriz, electrónico, etc. Entre los muchos materiales metálicos, las aleaciones de titanio son las más utilizadas, seguidas de las aleaciones de aluminio, el acero inoxidable, aleaciones de alta temperatura, y aleaciones de alta entropía.

Aleación de titanio es un material con alta resistencia, buena resistencia a la corrosión y alta resistencia al calor, por lo tanto, la aleación de titanio se usa principalmente para fabricar piezas presurizadas de motores de aviones, seguidas de piezas estructurales para cohetes, misiles y aviones de alta velocidad para aplicar. Además, las aleaciones de titanio impresas en 3D se utilizan en stents biomédicos de titanio impresos en 3D debido a su baja densidad, alta resistencia y ligereza. Y el uso de aleaciones de titanio en aplicaciones biomédicas se ha vuelto bastante maduro y generalizado.

El acero inoxidable se caracteriza por su resistencia química, resistencia a altas temperaturas y buenas propiedades mecánicas y a menudo se utiliza como material de impresión 3D para joyería, componentes funcionales y esculturas pequeñas debido a su buena formabilidad de polvo, proceso de preparación simple y bajo costo. .

Las aleaciones de alta temperatura se utilizan ampliamente en la industria aeroespacial y otros campos debido a su alta resistencia a altas temperaturas y resistencia a la corrosión. Los grados comúnmente utilizados de aleaciones a base de níquel para impresión 3D incluyen Inconel 625, Inconel 718, y Inconel 939.

Los metales preciosos como el magnesio y las aleaciones de aluminio y el oro y la plata también se utilizan más ampliamente en la impresión 3D.

Materiales poliméricos

Los polímeros han sido durante mucho tiempo un material popular para la impresión 3D, ampliamente utilizado por su alta resistencia, rendimiento y bajo costo. Actualmente, los más utilizados son ABS, PA y resina fotosensible UV.

Materiales cerámicos

El polvo cerámico de aluminosilicato es una clase de material cerámico en polvo para impresión 3D. Es impermeable al agua, resistente al calor y reciclable, por lo que se usa ampliamente en vajillas, obras de arte y otras aplicaciones.

Materiales compuestos

Los compuestos incluyen principalmente compuestos de matriz metálica, así como compuestos de matriz no metálica. Debido a la excelente resistencia térmica y química de las piezas de forma compleja impresas en materiales poliméricos reforzados, se utilizan principalmente en la industria aeroespacial y otras aplicaciones.

Estos son solo algunos de los materiales de impresión 3D comunes, pero, por supuesto, también existe una clase de materiales de impresión 3D biónicos que permiten la impresión de andamios biológicos y la impresión celular.

Es concebible que junto con la creciente abundancia de materiales de impresión 3D y el rápido desarrollo de la tecnología de impresión 3D. Los materiales de impresión 3D se utilizarán en más y más campos y se desarrollarán hacia mejores propiedades mecánicas, mayor rendimiento de procesamiento y más diversificación.

Additional FAQs on 3D Printing Materials

1) What factors determine which 3D printing process to use for a material?

- Key drivers: melting/softening behavior, reactivity/oxidation, viscosity (for resins and pastes), required part properties, dimensional tolerances, and cost. For example, titanium fits laser powder bed fusion (LPBF) with inert gas, while ABS and PA suit FDM/SLS.

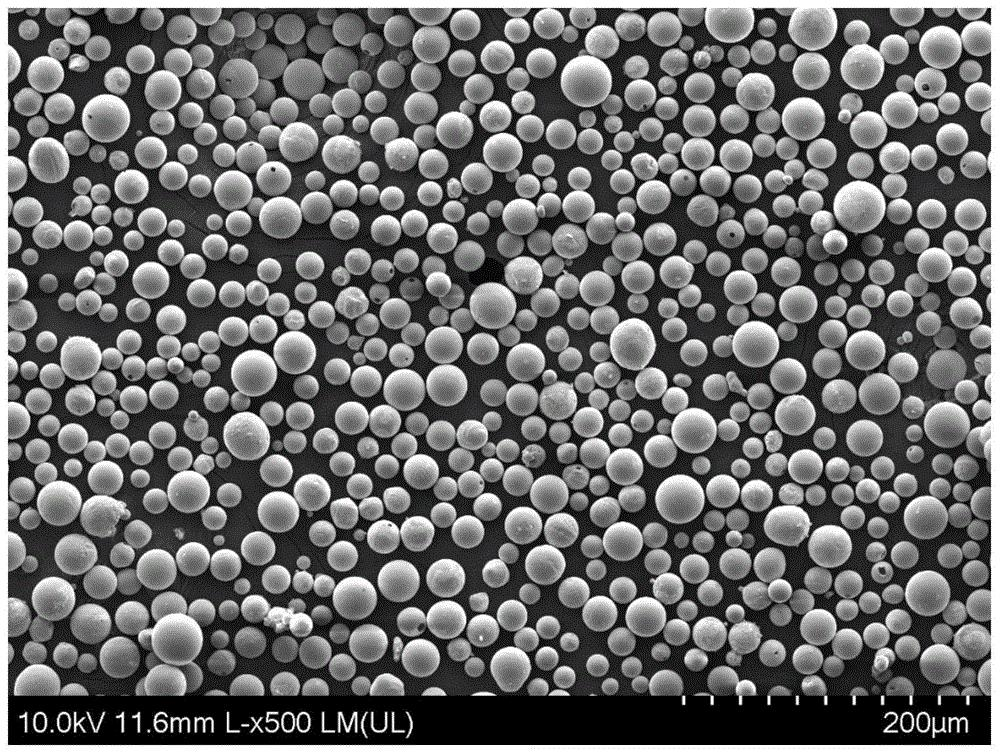

2) How do metal powder specifications impact print quality?

- Particle size distribution (typically D10–D90 ≈ 15–45 μm for LPBF), sphericity, low interstitials (O/N/H), and low contamination directly affect flowability, density, and mechanical properties. Reference: ISO/ASTM 52907 for feedstock.

3) Are biocompatible materials available for medical 3D printing?

- Yes. Titanium alloys (Ti‑6Al‑4V ELI), cobalt‑chromium, PEEK/PEKK, medical‑grade photopolymers, and bio‑inks (hydrogels with cells) are used for implants, guides, and tissue scaffolds, subject to ISO 10993 and FDA/CE pathways.

4) What’s the difference between thermoplastics used in FDM vs. SLS?

- FDM uses filament that melts and extrudes (e.g., PLA, ABS, PETG, PEI/ULTEM), while SLS fuses powder beds of PA12, PA11, TPU, and filled nylons. SLS typically yields better isotropy and complex geometries without supports.

5) Can composites be 3D printed to replace metals?

- In some cases. Carbon‑fiber or glass‑fiber reinforced PA/PEEK printed with continuous fibers can approach aluminum‑like stiffness/strength on a weight basis, suitable for jigs, fixtures, and some end‑use parts; temperature and impact limits still apply.

2025 Industry Trends in 3D Printing Materials

- Blue/green laser LPBF broadens copper/aluminum applications in e‑mobility and thermal management.

- Medical polymers mature: sterilizable high‑performance polymers (PEEK/PEKK, PPSU) gain validated print profiles and regulatory guidance.

- Sustainable materials: bio‑based nylons (PA11 from castor), recycled PETG/PA, and closed‑loop powder handling with material passports.

- Binder jetting scaling: steel and copper binder‑jet with refined sinter/HIP achieves 95–99% density for large, cost‑sensitive parts.

- High‑entropy and gradient alloys: research moves toward printable, compositionally graded metals for site‑specific properties.

| 2025 Metric (Material + Process) | Typical Range/Value | Why it matters | Fuente |

|---|---|---|---|

| LPBF powder PSD (most metals) | D10–D90 ≈ 15–45 μm | Stable recoating, low porosity | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI powder oxygen | ≤0.13 wt% | Fatigue/ductility in implants | ASTM F136/F3001 |

| SLS PA12 tensile strength | 45–55 MPa (XZ); 40–50 MPa (ZX) | Design allowables | OEM datasheets/ASM |

| FDM CF‑PA tensile modulus | 8–20 GPa (with continuous CF) | Metal replacement potential | Vendor tech notes |

| Binder‑jetted 17‑4PH density | 97–99% after sinter/HIP | Tooling/production parts | Vendor case studies |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies |

Authoritative references and further reading:

- ISO/ASTM 52907 (AM feedstock): https://www.iso.org

- ASTM F2924/F3001/F3055/F3184 (AM materials): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- FDA guidance on additive manufacturing of medical devices: https://www.fda.gov

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Pure Copper Heat Sinks for Power Electronics (2025)

Background: An inverter manufacturer needed compact, high‑conductivity heat sinks; IR lasers struggled with Cu reflectivity.

Solution: Adopted 515 nm green‑laser LPBF with high‑sphericity gas‑atomized Cu powder (15–45 μm), inert chamber with O2 < 100 ppm, and scan strategies to reduce spatter.

Results: 90–95% IACS conductivity, porosity <0.2%, 14% lower junction temperature vs. machined baseline; 30% recycled powder blend maintained specs over 6 cycles.

Case Study 2: SLS PA11‑CF Ducts for eVTOL Environmental Control Systems (2024)

Background: Aerial mobility OEM sought lightweight, chemical‑resistant ECS ducts with complex routing.

Solution: Printed bio‑based PA11 with chopped carbon fiber on SLS; post‑processed with vapor smoothing and QA via CT sampling.

Results: 22% mass reduction vs. aluminum tubes, impact strength improved 18% over PA12 baseline, passed DO‑160 chemical exposure tests.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Linking in‑situ build data with powder passports will set the norm for serial qualification across metals and polymers.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are transforming copper and aluminum from niche to production materials in LPBF.” - Dr. Dieter Schirmacher, Materials Scientist, Medical AM Consultant

Key viewpoint: “Validated print parameters and sterilization pathways for PEEK/PEKK are accelerating adoption in load‑bearing implants.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ISO 10993 (biocompatibility); NFPA 484 (combustible metals)

- Powder and filament QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology, moisture analyzers

- Filament roundness/diameter gauges for FDM

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices and conformal cooling

- Market and datasets

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 FAQs, a 2025 trends table with metrics and sources, two new case studies (copper LPBF and PA11‑CF SLS), expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper/aluminum LPBF datasets, or medical AM material guidance changes.