Introducción

Carburo cementado se compone generalmente de esqueleto de carburo cementado y aglutinante metálico, es un tipo de material con excelente dureza y excelente resistencia al desgaste, que es conveniente para su aplicación en la fabricación de herramientas de corte, brocas, piezas de desgaste, etc. Generalmente, el carburo cementado se produce por pulvimetalurgia convencional (PM), prensado isostático en caliente (HIP), síntesis autopropagada de alta temperatura (SHS), y sinterización por plasma de chispa (SPS). Pero la mayoría de ellos sólo pueden producir componentes de complejidad geométrica limitada. Además, estos procesos no son eficientes y resultan costosos debido a los largos procesos técnicos que conllevan.

NuestraPolvos de carburo cementado WC-12Copreparadas mediante molienda por bolas, granulación por pulverización, presinterización, tamizado y clasificación pueden aplicarse mediante fundición en lecho de polvo por láser (LPBF). Las piezas de carburo por LPBF por nuestra mezclaWC-12Co en polvo con casi esférica con tamaños de partícula de 15-53 μm, y el aglutinante Co se dispersa uniformemente en la matriz de WC se mostraron excelentes propiedades mecánicas y características de desgaste mediante el ajuste de la velocidad de exploración adecuada.

Figura 1 muestra la microestructura óptica de las piezas LPBF de carburo cementado WC-12Co formadas a partir de polvos WC-12Co a una velocidad de escaneado de 400 mm/s. Las zonas rojas y azules de la figura 1a representan los adhesivos de WC y Co (soluciones basadas en Co), respectivamente. Los granos de WC muestran una microestructura bimodal, y los tamaños de grano máximo, mínimo y medio son de unos 25, 1,5 y 8,7 μmrespectivamente.

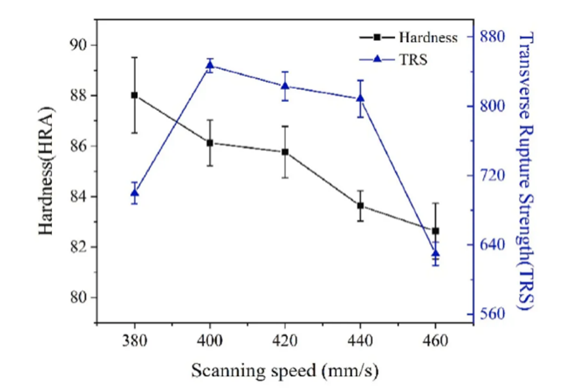

Figura 2muestra la dureza Rockwell (HRA) y la resistencia a la rotura transversal (TRS) del carburo cementado WC-12Co preparado por LPBF a partir de polvos WC-12Co. Con el aumento de la velocidad de barrido láser, la HRA disminuye gradualmente. El aumento de la densidad de energía láser conduce a un aumento de la fase ƞ dura y quebradiza.

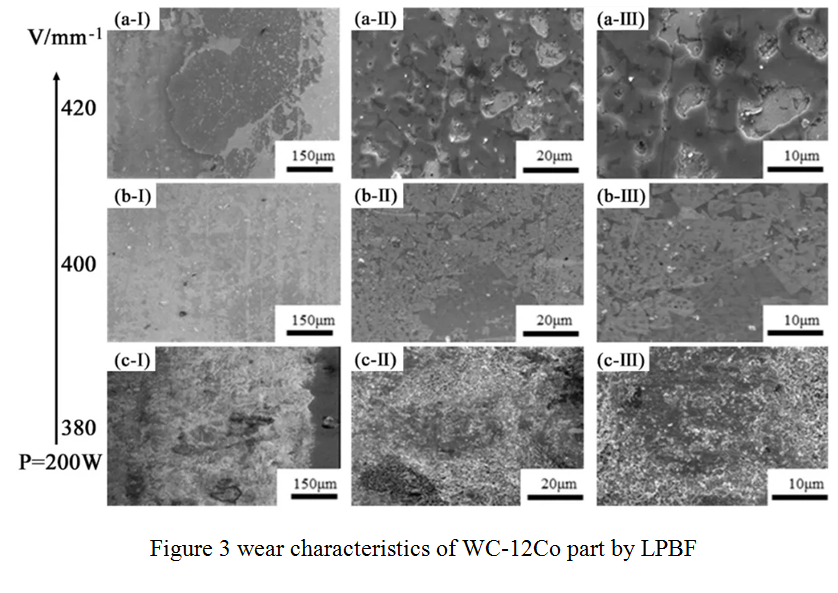

Para analizar el mecanismo de desgaste del carburo cementado WC-12Co preparado mediante LPBF, la superficie de desgaste se muestra en Figura 3. En el caso del carburo cementado WC-12Co formado a 380 mm/s, pueden observarse claramente marcas de desgaste, y la matriz de WC está seriamente dañada. En las muestras preparadas a una velocidad de 400 mm/s pueden observarse ranuras y arañazos, características típicas del desgaste abrasivo:

Conclusión

Se investigaron la microestructura, las propiedades mecánicas y las características de desgaste del carburo cementado de WC-12Co preparado mediante LPBF a partir de polvos de WC-12Co.

Las principales conclusiones se resumen a continuación: (1) Se observó la distribución alterna de granos gruesos y finos de WC en el carburo cementado WC-12Co preparado mediante LPBF. (2) Con el aumento de la velocidad de escaneo láser, TRS primero aumenta hasta el valor máximo, y luego disminuye. La variación del TRS se atribuye principalmente a la evolución de la fase ƞ frágil y a defectos metalúrgicos. (3) Para el carburo cementado WC-12Co formado a bajas velocidades de exploración, la fase η frágil puede romperse y cortar la matriz durante la fricción, lo que resulta en la pérdida de masa de desgaste. Para las muestras formadas a altas velocidades de exploración, la formación y el desprendimiento de capas de cizallamiento acelerarán el proceso de fricción y destruirán la resistencia al desgaste del carburo cementado WC-12Co. Por lo tanto, las muestras preparadas a una velocidad de exploración de 400 mm/s presentan la mejor resistencia al desgaste.