Con el rápido avance de la tecnología de impresión 3D, los consumibles de impresión 3D, especialmente Polvo de metal de impresión 3D, también se están desarrollando rápidamente. Esto incluye el uso de polvo de titanio y polvo de aleación de titanio, polvo de aleación de titanio y aluminio, etc., que es particularmente notable.

El polvo de aleación de titanio esférico es el más utilizado polvo de metal material en impresión 3D. Por lo tanto, este artículo se centrará en varios métodos de preparación de polvos esféricos de aleación de titanio y en una perspectiva de sus aplicaciones futuras.

La aleación de titanio tiene baja densidad, alta resistencia, buena resistencia a la corrosión y alto punto de fusión, etc. Es uno de los metales más utilizados para la tecnología de fabricación aditiva, y se utiliza ampliamente como piezas estructurales en los campos de la aviación, aeroespacial, automotriz y biotecnología.

Preparación de polvo de aleación de titanio

También sabemos que una de las principales tecnologías en impresión 3D, Fusión selectiva por láser (SLM), es adecuado para la fabricación de piezas pequeñas, precisas y complejas. Esta técnica necesita un tamaño de partícula estrecho de polvo de aleación de titanio y requiere un alto grado de esfericidad, pureza y fluidez del polvo.

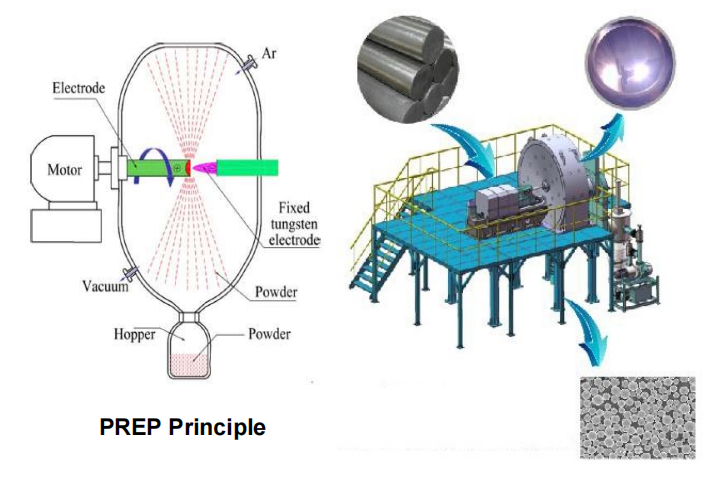

Podemos saber que el equipo PREP puede producir polvo de aleación de titanio con buena esfericidad, fluidez y pureza para cumplir con los requisitos de su uso después de comparar varios métodos comunes de preparación de polvo, como la atomización de gas inerte al vacío (VIGA), la atomización de gas por inducción de electrodo (EIGA). ), Proceso de electrodo rotatorio de plasma (PREP), Atomización de plasma (PA) y Esferoidización de plasma (PS).

El proceso de electrodo rotatorio de plasma (PREP) es uno de los métodos más comunes para la preparación de polvos esféricos de aleación de titanio. El principio es utilizar una barra de aleación de titanio como electrodo autoconsumible y mantener el electrodo girando a alta velocidad mientras el plasma se utiliza como fuente de calor para fundir gradualmente el electrodo.

El método de electrodo giratorio convencional (REP) utiliza un electrodo de tungsteno, que también puede corroerse durante la atomización del metal y entrar en el polvo como un componente de impureza.

En 1985, el Instituto del Noroeste de Metales No Ferrosos diseñó y desarrolló de forma independiente el primer equipo PREP en China.

El proceso de preparación para el PREP que utilizan es que el electrodo giratorio de alta velocidad (materia prima) se funde mediante el arco de plasma bajo la protección de la atmósfera inerte de alta pureza, y el metal fundido se expulsa mediante una gran fuerza centrífuga para ser atomizado. por la atmósfera inerte y condensados en polvos esféricos al entrar en contacto con la pared interna de la cámara fría.

Con esta tecnología y este sistema, podemos obtener polvos de alta esfericidad (más de 90%), baja porosidad y polvos satélite. Lo cual cumple totalmente con los requisitos del polvo de aleación de titanio que necesitamos.

Aplicación de polvo de aleación de titanio

Como se mencionó anteriormente, los polvos de aleación de titanio se utilizan en una amplia gama de aplicaciones, por lo que solo enumeraremos algunos de ellos aquí como referencia.

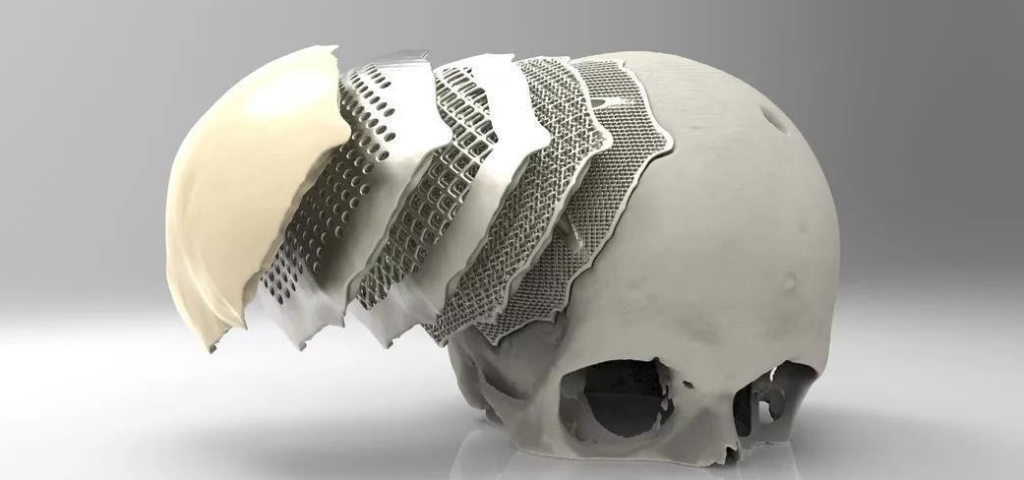

La aleación de titanio se usa ampliamente en el campo médico para hacer implantes articulares, prótesis, etc. Debido a la alta maquinabilidad de las aleaciones de titanio, se pueden lograr diferencias individuales con respecto a los diseños tradicionales, mejorando así la adaptabilidad de los dispositivos médicos. Además, el ciclo corto de procesamiento del titanio impreso en 3D tiene implicaciones a largo plazo para los pacientes con enfermedades como los tumores óseos.

La alta resistencia, la alta temperatura y la resistencia a la corrosión del titanio y las aleaciones de titanio las han convertido en recién llegadas al sector aeroespacial y se han adoptado rápidamente en los últimos años con el desarrollo y la aplicación de la tecnología de impresión 3D. En la industria aeroespacial, el titanio y las aleaciones de titanio son más ligeros, más fuertes y más dúctiles que los materiales ordinarios. Su resistencia a la corrosión también lo hace cada vez más competitivo para aplicaciones marítimas y aeronáuticas.

Como consumible importante para la impresión 3D, la aplicación y el desarrollo de aleaciones de titanio en las industrias aeroespacial, automotriz y biomédica también han impulsado el desarrollo de la tecnología de impresión 3D.

Las perspectivas de desarrollo de Polvo de aleación de titanio

Definida por algunos como la Cuarta Revolución Tecnológica, la industria ya considera ampliamente la fabricación aditiva como uno de los desarrollos tecnológicos más innovadores y prometedores en la fabricación inteligente, y el desarrollo de materiales metálicos como consumibles de impresión ha crecido rápidamente como respuesta.

Según la consultora SmarTech, se pronostica que el mercado global para la fabricación aditiva de polvos metálicos alcanzará los US$11 mil millones para 2024.

El titanio y las aleaciones de titanio se utilizan ampliamente en los campos aeroespacial, automotriz, biomédico y otros debido a su excelente resistencia y tenacidad, resistencia a la corrosión, baja densidad y biocompatibilidad, y la demanda del mercado es muy prometedora.

La aplicación y el desarrollo de la tecnología de plasma brindan soporte técnico para la preparación de polvo de aleación de titanio.

Aunque el proceso de electrodo rotatorio de plasma está limitado por factores como la velocidad del electrodo y el tamaño de partícula grueso del polvo obtenido, algunos institutos de investigación de equipos de fabricación de polvo están trabajando para resolver este problema.

Con el desarrollo y la promoción de equipos rotativos de plasma, el costo del titanio y el polvo de aleación de titanio en el campo de la impresión 3D se reducirá gradualmente y también promoverá la amplia aplicación de polvo metálico en el campo de la fabricación aditiva.

Tenemos motivos para creer que la impresión 3D cambiará nuestras vidas en muchas más áreas en el futuro, y la preparación y el desarrollo del polvo de aleación de titanio influirá profundamente en este proceso.

Additional FAQs: Titanium Alloy Powder and 3D Printing

1) Which titanium alloy powder grades are most used for AM and why?

- Ti6Al4V (Grade 5/23 ELI) dominates due to strength-to-weight, weldability, and biocompatibility. Ti-6Al-2Sn-4Zr-6Mo and Ti-5553 appear in aerospace for higher temperature or strength; CP-Ti (Grade 2) is used for corrosion resistance and formability.

2) What particle size and sphericity are optimal for common AM processes?

- LPBF: 15–45 µm, high sphericity (>90%) for flowability and packing.

- EBM: 45–105 µm to suit elevated preheats and larger melt pools.

- DED: 50–150 µm with consistent flow. PREP/EIGA/PA routes yield excellent sphericity and low satellites.

3) How do oxygen and nitrogen contents affect titanium alloy powder performance?

- Interstitials (O, N) raise strength but reduce ductility and fatigue life. AM-grade Ti6Al4V ELI often targets O ≤ 0.13 wt% and N ≤ 0.05 wt%. Tight humidity control limits O pickup during storage/reuse.

4) PREP vs. VIGA/EIGA/PA: when to choose each for titanium alloy powder?

- PREP: clean, high-sphericity powder with very low inclusions—excellent for medical/aerospace; typically narrower PSD, higher cost.

- VIGA/EIGA: scalable gas atomization; EIGA avoids electrode/contact contamination.

- PA/PS: very spherical, fine PSD; favored for LPBF where low satellites and flow are critical.

5) What post-processing is typical for AM titanium parts?

- Stress relief, HIP for defect closure and isotropy, machining, surface finishing (grit blasting, chemical milling/electropolish), and tailored heat treatments to tune alpha/beta microstructure. For implants: cleaning, passivation, and validation per medical QMS.

2025 Industry Trends: Titanium Alloy Powder

- Medical scale-up: More lattice implants in Grade 23 with validated powder genealogy and in-line O/N/H monitoring.

- Aerospace productivity: Multi-laser LPBF and software-driven scan strategies cut cycle times 10–20% for Ti6Al4V brackets and ducts.

- Feedstock sustainability: Closed-loop recycling of oversize/unused powder with certified impurity limits; EPDs requested by OEMs.

- Process convergence: PREP and EIGA powders increasingly co-qualified as suppliers demonstrate consistent PSD and interstitial control.

- Design maturation: Functionally graded lattices and thin-wall heat exchangers push demand for tighter PSD and low-satellite content.

2025 Titanium Alloy Powder Snapshot (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global titanium AM powder demand (kt) | ~10.4 | ~11.2 | ~12.1 | Driven by aerospace + medical |

| AM-grade Ti6Al4V price (USD/kg) | 180–260 | 170–240 | 160–230 | Scale, reuse, competition |

| Typical O spec (Grade 23, wt%) | ≤0.13 | ≤0.12 | ≤0.11 | Tighter interstitial control |

| LPBF average build-rate gain vs. 2023 | - | +8–12% | +10–20% | Multi-laser and scan tuning |

| Share of PREP/EIGA in medical Ti powders (%) | ~46 | ~50 | ~54 | Inclusion control emphasis |

| Reused powder share in AM builds (%) | 30–40 | 35–45 | 40–50 | With genealogy + O/N/H limits |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- MPIF and industry trackers (Context/Wohlers-type reports)

- Supplier technical notes (AP&C/GE Additive, EOS, Höganäs, Carpenter Additive)

Latest Research Cases

Case Study 1: High-Fatigue Ti6Al4V ELI Lattice Implants via LPBF (2025)

Background: A medical OEM needed higher fatigue performance and osseointegration for acetabular cups.

Solution: Used ELI powder (D50 ~30 µm, O=0.10 wt%) from EIGA route; gradient lattice (60–80% porosity), contour remelts, HIP, and surface roughening (Ra 20–35 µm) with validated cleaning.

Results: 25–30% increase in high-cycle fatigue life; early osseointegration improved in pilot cohort; powder reuse extended to 10 cycles with O ≤ 0.12 wt%.

Case Study 2: Thin-Wall Ti6Al4V Heat Exchangers with PREP Powder (2024)

Background: An aerospace supplier targeted compact, leak-tight exchangers for bleed-air cooling.

Solution: PREP Ti6Al4V powder (15–45 µm, high sphericity) with adaptive hatch/contour and 200°C plate preheat; selective HIP for core; chemical milling to uniformize walls.

Results: Helium leak ≤1×10^-9 mbar·L/s, density ≥99.7% in HIPed zones; mass reduced 18% vs. brazed assembly; build time -12% using optimized scan order.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Powder PSD stability and interstitial control across reuse cycles are as critical to fatigue scatter as the post-build HIP for Ti6Al4V.”

- Dr. Martin Wegener, Head of Materials and Processes, EOS GmbH

- “For titanium alloy powder, scan strategy and preheat management now rival hardware in achieving density and consistent surface quality on thin walls.”

- Dr. Dirk N. Schwab, Head of R&D, Plansee High Performance Materials

- “PREP and EIGA powders can both meet medical/aerospace needs when oxygen and inclusions are tightly controlled—supplier genealogy is decisive.”

Practical Tools and Resources

- ISO/ASTM 52907 (AM feedstock requirements), ISO/ASTM 52904 (LPBF of metals): https://www.iso.org

- ASTM F3001 (Ti-6Al-4V ELI AM), ASTM F2924 (PBF Ti-6Al-4V), ASTM F3302 (AM material specs): https://www.astm.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench (datasets for melt pool/porosity studies): https://www.nist.gov/ambench

- Senvol Database for machine–material mapping: https://senvol.com

- OEM application notes: GE Additive/AP&C, EOS, SLM Solutions, Renishaw

- OSHA/NIOSH combustible dust and metal powder handling: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; inserted a 2025 trends snapshot with metrics table and sources; provided two recent case studies; included expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEM qualifications change reuse limits, or market demand shifts >10% in aerospace/medical segments