Aleaciones de estaño en polvo se refiere a las formas pulvimetalúrgicas del estaño combinadas con otros elementos metálicos para producir aleaciones con propiedades mejoradas. El estaño es un metal blando, de color blanco plateado, muy ligero y fácil de fundir, lo que lo hace adecuado para aplicaciones de aleación. Cuando se transforman en polvo fino y se compactan en piezas, las aleaciones de estaño pueden ofrecer ventajas como un control dimensional preciso, una composición uniforme y la posibilidad de crear geometrías de componentes más complejas.

Visión general de Aleaciones de estaño en polvo

Los polvos de aleaciones de estaño ofrecen ventajas únicas para la fabricación de componentes y productos industriales en los que se necesitan propiedades específicas del material. Los detalles clave incluyen:

- Disponibles como polvos prealeados de composición uniforme o mezclas elementales mixtas

- Gama de elementos de aleación como cobre, antimonio, plata, bismuto, zinc, plomo

- Tamaños de partículas desde menos de 10 micras hasta más de 150 micras

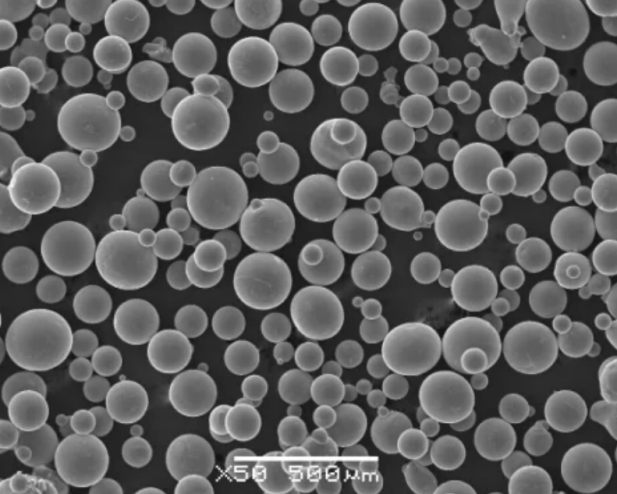

- Morfologías de partículas esféricas, irregulares o mixtas

- Polvo suelto o preformas consolidadas para sinterización

- Producido por atomización, electrólisis, proceso carbonílico

- Propiedades optimizadas ajustando la composición y las características del polvo

- Sinterizado en piezas de forma neta mediante compactación en frío/caliente y calentamiento

- Proporciona precisión dimensional, estabilidad, pureza del material y ahorro de costes

Tabla 1. Tipos y composiciones de los polvos comunes de aleaciones de estaño

| Tipo de aleación | Composición típica |

|---|---|

| Estaño-cobre | 90Sn/10Cu, 80Sn/20Cu |

| Estaño-antimonio | 95Sn/5Sb, 90Sn/10Sb |

| Estaño-plata | 96,5Sn/3,5Ag |

| Estaño-bismuto | 58Sn/42Bi (eutéctico) |

| Estaño-Zinc | 90Sn/10Zn |

| Estaño-plomo | 60Sn/40Pb (eutéctico) |

Tabla 2. Propiedades y características de los polvos de aleación de estaño

| Propiedad | Descripción |

|---|---|

| Forma de las partículas | Esférica, irregular o mixta |

| Distribución granulométrica | Normalmente 10-150 micras |

| Densidad del grifo | Varía según la composición (2-5 g/cc) |

| Caudal | Suele ser bueno debido a su forma esférica |

| Compresibilidad | Moderado en función de la ductilidad de la aleación |

| Respuesta de sinterización | Excelente, alcanza 90-95% de densidad de forjado |

| Propiedades mecánicas | Módulo, resistencia, ductilidad definidos por la composición |

| Propiedades térmicas | Punto de fusión reducido a partir del estaño puro (232°C) por contenido de aleación |

| Propiedades eléctricas | La aleación ajusta la conductividad del estaño puro |

Tabla 3. Aplicaciones y usos de las piezas de aleación de estaño en polvo

| Industria | Aplicaciones |

|---|---|

| Automotor | Bujes, arandelas, limpiaparabrisas, conectores |

| Electrónica | Blindaje, contactos, terminales, soldaduras |

| Industrial | Rodamientos, engranajes, juntas, fijaciones, espaciadores |

| Consumidores | Cubiertos, cremalleras, envases, cosméticos |

Tabla 4. Especificaciones y calidades de los polvos de aleaciones de estaño

| Grado estándar | Composición |

|---|---|

| Cu90/10 | 90% estaño, 10% cobre |

| Cu80/20 | 80% estaño, 20% cobre |

| Sb5 | 95% estaño, 5% antimonio |

| Sb10 | 90% estaño, 10% antimonio |

| Ag3.5 | 96,5% estaño, 3,5% plata |

| Zn90/10 | 90% estaño, 10% zinc |

Tabla 5. Proveedores y precios

| Proveedor | Precios |

|---|---|

| Belmont Metals | $15-25/lb |

| Empresa de polvo metálico | $10-35/lb |

| Productos metálicos SCM | $12-30/lb |

| Productos químicos avanzados | $18-40/lb |

Los precios varían en función de la composición de la aleación, las características de las partículas, el volumen del pedido y los requisitos de pureza.

Tabla 6. Comparación de los polvos de aleación de estaño

| Parámetro | Polvos sueltos | Preforma compactada en caliente |

|---|---|---|

| Coste | Baja | Más alto |

| Plazo de entrega | Más corto | Más largo |

| Personalización | Menos flexible | Más personalizable |

| Tratamiento | Requiere etapa de sinterización | Directamente sinterizable |

| Propiedades | Variable según las partes | Consistente en el rendimiento |

| Aplicaciones | Geometrías de piezas sencillas | Formas complejas, usos premium |

Ventajas de Aleación de estaño en polvo Piezas:

- Precisión dimensional y estabilidad

- Uniformidad de composición en grandes volúmenes

- Posibilidad de geometrías complejas

- Forma próxima a la red para minimizar el mecanizado

- Sinterización simultánea de conjuntos

- Propiedades mecánicas mejoradas

- Alto índice de producción y menor coste

- Pureza pulvimetalúrgica en composiciones difíciles

Limitaciones de las piezas de aleación de estaño en polvo:

- Mayor coste del polvo prealeado

- Proceso de fabricación en varias etapas

- Tamaño máximo de las piezas limitado por las prensas

- Menor ductilidad que las aleaciones de fundición

- Pedidos mínimos más grandes

- Base limitada de proveedores de aleaciones especiales

Opciones de composición del polvo de aleación de estaño

Existe una amplia gama de metales aleados con estaño para mejorar propiedades específicas como la resistencia, la maquinabilidad de la dureza, el punto de fusión o la resistencia a la corrosión en comparación con el estaño puro en polvo.

Aleación con cobre

El cobre es uno de los elementos de aleación más comunes para el polvo de estaño hasta la adición 20%. Entre sus ventajas se incluyen:

- Aumenta significativamente la resistencia y la dureza

- Mejora las propiedades térmicas

- Mejora la resistencia a la corrosión

- Color dorado similar al bronce para aplicaciones decorativas

- Las aleaciones de la familia del latón imitan las propiedades de los materiales forjados

El mejor equilibrio entre resistencia, ductilidad y coste con una adición de cobre de 10% como la calidad Cu90/10.

Aleación con antimonio

Se utilizan adiciones de antimonio de hasta 10% para:

- Mejorar las propiedades mecánicas

- Aumenta la dureza para resistir el desgaste

- Mantiene la resistencia a temperaturas más altas

- Proporcionan soporte para la geometría de la pieza sin distorsión

El antimonio también actúa como agente refinador del grano para generar acabados más lisos.

Aleación con plata

Un contenido de plata de 3-3,5% proporciona excelentes beneficios:

- Aumento espectacular de la elongación y la energía de impacto

- Mejora sustancial de la resistencia a la fatiga

- Mayor mecanizabilidad y vida útil de la herramienta

- Suprime los problemas de plagas de estaño en el material

El equilibrio entre alta ductilidad y resistencia hace que el Ag3.5 sea de uso común.

Aleación con bismuto

El bismuto se alea con el estaño en una amplia gama hasta 55% para dar:

- Sustitución elemental de aleaciones de plomo más tóxicas

- Propiedades autolubricantes

- Puntos de fusión bajos

- Estabilidad dimensional

- Aplicaciones de unión de metales como aleaciones fusibles

- Capacidad de soldadura de baja fusión

El bismuto 42% es de grado eutéctico para el punto de fusión más bajo.

Aleación con zinc

El zinc a niveles de adición en torno a 5-10% proporciona las ventajas de:

- Mayor dureza y resistencia a la tracción

- Propiedades de rodamiento mejoradas

- Mayor resistencia a la corrosión

- Coloración blanca más brillante para las piezas decorativas

- Menor coste que otros elementos de aleación

El zinc también controla el tamaño del grano para obtener unas propiedades mecánicas más uniformes.

Aleación con plomo

Aunque su toxicidad se está reduciendo, el plomo se sigue utilizando en aleación con el estaño principalmente para:

- Mecanizado y autolubricación mejorados

- Temperaturas de fusión más bajas

- Propiedades de amortiguación de las vibraciones

- Aplicaciones de alta densidad como balastos y pesos

El plomo 40% es la composición eutéctica para las aleaciones de punto de fusión mínimo.

Comparación de los procesos de producción

Existen varios métodos comerciales utilizados para fabricar polvo de aleación de estaño con distinta flexibilidad de composición, calidad del polvo y consideraciones de coste.

Tabla 7. Comparación del proceso de producción

| Método | Descripción | Productos típicos |

|---|---|---|

| Atomización | Corriente fundida impactada por agua o gas | Polvos esféricos prealeados |

| Electrólisis | Refinado electroquímico a partir de mineral | Polvos ricos en cobre, irregulares |

| Carbonilo | Descomposición térmica de carbonilos | Níquel, aleaciones de hierro, lotes pequeños |

Atomización es el proceso más común que permite la producción de grandes volúmenes de polvos de aleación consistentemente esféricos preferidos para el prensado y la sinterización. Este método flexible puede producir composiciones prealeadas adaptadas a los requisitos de la aplicación.

Electrólisis se utiliza principalmente para las aleaciones que contienen cobre, en las que las fuentes de mineral en bruto se refinan para obtener polvo. Su coste es inferior, pero el control de la forma y la distribución del tamaño del polvo es menor.

Proceso carbonílico descompone los compuestos metálicos en polvos ultrafinos de gran pureza. Este método permite aleaciones únicas en lotes más pequeños. Los costes son más elevados, ya que se necesitan atmósferas más controladas.

Aplicaciones y mercados

La combinación de ahorro de costes, flexibilidad de diseño y mejora de las propiedades hace que los productos de aleación de estaño en polvo sean populares en diversos mercados comerciales y de consumo:

Automotor Los casquillos, arandelas, muelles y otros componentes de motor/transmisión de metal pulverizado permiten obtener componentes rentables y de alta producción para lograr criterios de aligeramiento y rendimiento.

Contactos eléctricos Los conectores, relés, terminales y otros componentes conductores utilizan aleaciones de estaño adaptadas y adiciones de cobre para equilibrar la conductividad, dureza y resistencia a la corrosión necesarias.

Componentes industriales Los cojinetes de estaño-bronce ofrecen autolubricación sin aceite. Las aleaciones de estaño plateado aumentan la durabilidad de las fijaciones, los engranajes y los casquillos que deben resistir el desgaste, el gripado y las altas temperaturas.

Aleaciones de unión Las aleaciones fusibles de baja fusión compuestas de estaño-bismuto o estaño-plomo permiten una producción rápida de juntas de soldadura y aplicaciones de desmoldeo a un coste relativamente bajo.

Productos de consumo El ahorro de costes combinado con la capacidad de producir formas complejas hace que el polvo de aleación de estaño sea ideal para cuchillería, herramientas manuales, elementos de cremalleras, estuches de cosméticos, carcasas electrónicas y cápsulas de bebidas.

Parte Directrices de diseño

Para aprovechar al máximo las ventajas de las aleaciones de estaño en polvo, los componentes de ingeniería deben aplicar estas directrices de diseño de piezas:

- Utilización de diseños cercanos a la forma de red con una necesidad mínima de mecanizado

- Mantener espesores de pared uniformes siempre que sea posible

- Incluyen ángulos de desmoldeo para facilitar el llenado de la matriz

- Eliminar elementos decorativos innecesarios

- Limitar los requisitos de tolerancia a las capacidades

- Diseño de conjuntos de enclavamiento para la unión por sinterización

- Considerar operaciones secundarias como acuñar, estacar

Seguir los principios de diseño de la pulvimetalurgia permite producir formas complejas de alto rendimiento de forma rentable.

Perspectiva del futuro

Tendencias actuales que influyen en la demanda de polvo de aleación de estaño:

Aligeramiento en automoción La sustitución de los componentes de fundición de zinc y aluminio por aleaciones de estaño en polvo de mayor resistencia permite reducir aún más el peso del vehículo y aumentar la eficiencia del combustible.

Electrónica de alta temperatura El desarrollo de contactos eléctricos térmicamente estables basados en cobre-estaño y níquel-estaño está permitiendo tecnologías como los vehículos eléctricos, la aviónica y los sistemas de lanzamiento.

Normativa medioambiental Las composiciones de aleaciones de estaño están abandonando las adiciones tóxicas de plomo en favor del bismuto y el zinc para una funcionalidad equivalente.

Impresión 3d El chorro de ligante y otras técnicas aditivas pueden aprovechar los polvos de aleación de estaño de bajo coste para obtener geometrías novedosas y una rápida iteración de las piezas.

Cadena mundial de suministro La mayor disponibilidad de suministros sostenibles de mineral de estaño, unida a la producción localizada de aleaciones en polvo, está acelerando su adopción.

preguntas frecuentes

¿Cuáles son las composiciones más comunes del polvo de aleación de estaño?

Las aleaciones de estaño producidas en mayores volúmenes son el cobre a 10%, el antimonio a 5%, la plata a 3,5% y el zinc a 10%. Estas aleaciones equilibran los costes al tiempo que mejoran las propiedades específicas.

¿Qué rango de tamaño de partícula es típico para aplicaciones de prensado?

Una gama de tamaños de partícula de entre 45 micras y 105 micras proporciona una densidad de empaquetado, un acabado superficial y unas características de flujo óptimos durante la compactación de la matriz.

¿Qué causa los cambios dimensionales durante la sinterización del polvo de aleación de estaño?

La contracción del 10-20% se observa a menudo debido a la densificación del material y a la eliminación de lubricantes. Las adiciones de aleación y el procesamiento pueden ayudar a controlar los efectos.

¿Por qué se prefiere la producción en polvo de algunas aleaciones de estaño a los métodos de forja o fundición?

Ciertas composiciones, como el Cu-Sn, son inmiscibles en la solidificación normal de lingotes. La producción de polvo permite crear estas aleaciones de manera uniforme.

¿Cómo se consolidan las piezas de estaño en polvo antes de la sinterización?

La compactación en frío mediante prensas de hasta 2000 toneladas forma preformas verdes cercanas a las dimensiones finales. Los aglutinantes, los lubricantes y el tiempo mejoran la densificación durante el prensado.

¿Qué operaciones de postproducción se utilizan habitualmente en las aleaciones de estaño en polvo?

La infiltración se utiliza para aumentar la densidad. El acuñado supera la densidad 90%. El mecanizado, el taladrado y el roscado proporcionan la precisión final de fabricación. El chapado mejora la resistencia a la corrosión o al desgaste.

¿Qué efectos tiene la composición de la aleación en el proceso de sinterización?

Un mayor contenido de aleación disminuye la temperatura líquida, aumentando la sinterización en fase líquida. Los metales más difusibles, como el cobre, mejoran la cinética de sinterización en estado sólido y la densificación.

¿Qué composiciones de polvo de aleación de estaño ofrecen la mejor combinación de resistencia y ductilidad?

Pequeñas adiciones de cobre a 10% junto con 3% de plata crean el mejor equilibrio de resistencia a la tracción por encima de 45 ksi y alargamientos de 18-25% en aleaciones de estaño en polvo.

conocer más procesos de impresión 3D

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | Propiedades mecánicas | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.