acero inoxidable Polvo metálico 316 ofrece ventajas únicas para la fabricación aditiva y las aplicaciones industriales que requieren una excelente resistencia a la corrosión, dureza y resistencia a altas temperaturas. Esta guía ofrece a ingenieros, diseñadores y especialistas en compras una visión completa de las composiciones pulvimetalúrgicas del 316, sus propiedades, especificaciones, precios, aplicaciones, comparaciones pros/contras y preguntas frecuentes.

Introducción al polvo metálico de acero inoxidable 316

el polvo metálico de acero inoxidable 316 revoluciona la producción gracias a capacidades como:

- Creación de aleaciones personalizadas

- Fabricación de formas complejas

- Propiedades superiores de las piezas

Los grados más utilizados son:

- 316L - Variante con bajo contenido en carbono para mejorar la soldabilidad y la mecanizabilidad

- 316H - Mayor contenido de carbono para mejorar el límite elástico y la resistencia a la tracción

Esta guía abarca los factores a la hora de seleccionar 316 polvos:

- Composición de la aleación y características del polvo

- Propiedades mecánicas, niveles de resistencia

- Especificaciones de la distribución granulométrica

- Requisitos de la hoja de datos del certificado de ensayo

- Modelos de precios para pedidos por volumen

- Resistencia a altas temperaturas y a la corrosión

- Ventajas y desventajas en comparación con la barra maciza

- Preguntas frecuentes sobre abastecimiento, control de calidad y aplicaciones

Cuadro 1 316 tipos y aplicaciones de polvo metálico. Las recomendaciones se basan en los conocimientos del sector. Exploremos en detalle...

acero inoxidable Polvo metálico 316 Composiciones

Cuadro 2 muestra composiciones de polvo de acero inoxidable 316 con análisis químicos elementales críticos para el rendimiento de los materiales. Ligeras variaciones diferencian los grados.

| Elemento | Acero inoxidable 316L (%wt) | Acero inoxidable 316H (%wt) |

|---|---|---|

| Cromo (Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| Níquel (Ni) | 10.0 – 14.0 | 10.0 – 14.0 |

| Molibdeno (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| Silicio (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| Manganeso (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| Carbono (C) | 0,03 máx. | 0.04 – 0.10 |

| Fósforo (P) | 0,045 máx. | 0,045 máx. |

| Azufre (S) | 0,030 máx. | 0,030 máx. |

| Hierro (Fe) | Saldo | Saldo |

El molibdeno aumenta la resistencia a la corrosión. El carbono inferior del 316L mejora la soldabilidad. El carbono superior 0,04-0,10% del 316H aumenta la resistencia.

Los métodos de producción del polvo también afectan a las propiedades:

- Atomización con agua para una forma y fluidez superiores del polvo

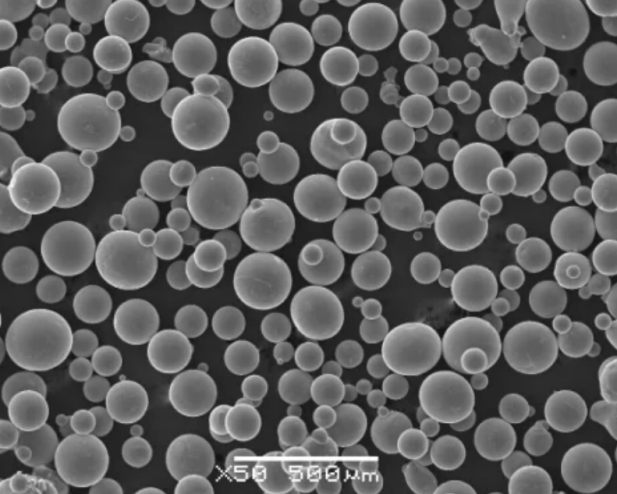

- Atomización con gas para distribuciones de partículas más pequeñas y uniformes

- Los polvos del proceso de electrodo rotatorio de plasma (PREP) ofrecen densidades más altas y una morfología esférica repetible.

Propiedades mecánicas y niveles de resistencia

Cuadro 3 muestra que el polvo de acero inoxidable 316 cumple o supera las propiedades mecánicas de sus equivalentes fundidos o forjados. Esto facilita la producción de piezas de alto rendimiento.

| Propiedad mecánica | Acero inoxidable 316L Típico | Acero inoxidable 316H Típico |

|---|---|---|

| Resistencia a la tracción, última (MPa) | ≥485 | ≥580 |

| Resistencia a la tracción, límite elástico (MPa) | ≥170 | ≥290 |

| Alargamiento a la rotura (%) | ≥40 | ≥35 |

| Dureza (HRB) | ≥ 80 | ≥90 |

La resistencia superior a la tracción y al límite elástico del polvo 316H permite aligerar y aumentar la elasticidad de los componentes que soportan cargas. Los niveles de ductilidad evitan el fallo prematuro por fragilidad. La dureza confiere una mayor resistencia al desgaste durante el uso.

Estas propiedades dependen en gran medida de la morfología de las partículas, la uniformidad del tamaño, las fases y las impurezas. Inspeccione rigurosamente las certificaciones sobre la calidad del polvo.

acero inoxidable 316 polvo metálico Especificaciones granulométricas

Cuadro 4 muestra las distribuciones habituales del tamaño del polvo de acero inoxidable 316. La gama de tamaños y la forma afectan a la densidad y la calidad de las piezas:

| Luz de malla | Gama de micras | ASTM Tamaño Nombre |

|---|---|---|

| -140+325 | 44-105 | Extrafino |

| -325 | 0-45 | Superfino |

| -100+325 | 149-45 | Submicron |

- Los tamaños de partícula más pequeños permiten la mayor resolución y precisión.

- Las distribuciones de tamaño normales mantienen la fluidez.

- La atomización con agua permite una forma consistente para densidades más altas.

Los polvos esparcidos durante la impresión deben tener un tamaño medio de entre 15 y 45 micras para un empaquetado y esparcimiento óptimos.

Utilice escáneres e impresoras de mayor resolución para aprovechar al máximo las partículas superfinas o submicrónicas durante la fabricación.

Requisitos del certificado de prueba de polvo

Todos los lotes de polvo de acero inoxidable 316 requieren una certificación completa con informes de pruebas que indiquen:

- Composición química por 1TP3Peso

- Distribución granulométrica con porcentajes de paso de malla

- Datos de densidad real g/cm3 y densidad aparente g/cm3

- Caudal en segundos del caudalímetro Hall

- Micrografía SEM que muestra la forma y la morfología

- Datos de las pruebas de propiedades mecánicas

- Número y fecha del lote de producción

Revisar cuidadosamente para garantizar un estricto control de calidad y la capacidad de rastrear cualquier defecto en bruto a través de los registros de fabricación.

Modelos de precios para grandes pedidos de polvo metálico

Cuadro 5 esboza los precios aproximados del polvo de acero inoxidable 316 a diferentes volúmenes en condiciones típicas de mercado:

| Cantidad del pedido | Precio estimado |

|---|---|

| 10 kg | $100+/kg |

| 100 kg | $50+/kg |

| 500 kg | $30+/kg |

| 1000+ kg | precios de las subclaves |

Se aplican descuentos por volumen a partir de 500-1000 kg en función de acuerdos a largo plazo. Los precios reales fluctúan en función de los índices de materias primas.

Recargos: Embalaje especial, pruebas, certificaciones, entrega rápida, lotes prototipo.

Ahorro de costes: Aleaciones estándar que utilizan existencias de polvo en lugar de materiales a medida.

acero inoxidable 316 polvo metálico Resistencia a la corrosión y a la temperatura

Los polvos 316L y 316H ofrecen una excepcional resistencia a la corrosión y a la oxidación, comparable/superior a la de los productos forjados, lo que los hace ideales para:

Cuadro 6

| Medio ambiente | Temperatura máxima de servicio |

|---|---|

| Ácidos, álcalis | 593°C / 1100°F |

| Productos químicos orgánicos | 343°C / 650°F |

| Resistencia a la oxidación | 870°C / 1600°F |

| Ácido sulfúrico | 149°C / 300°F |

La estructura cristalina austenítica FCC, las adiciones como el molibdeno y los bajos niveles de impurezas permiten esta resistencia. El bombardeo iónico de las superficies expuestas con máquinas de fusión de lecho de polvo mejora aún más la protección contra la corrosión.

Pros y contras: acero inoxidable Polvo metálico 316 contra Solid Barstock

Cuadro 7

| Ventajas | Desventajas | |

|---|---|---|

| Polvo metálico de acero inoxidable 316 | Formas complejas, propiedades avanzadas | Mayor coste, control de calidad |

| Aleaciones y densidades personalizadas | Posprocesamiento necesario | |

| Geometrías innovadoras, ahorro de peso | Retos de la manipulación de polvos | |

| Barra de acero inoxidable 316 | Menor coste de la pieza, facilidad de mecanizado | Límites de forma y geometría |

| Las piezas forjadas tienen propiedades mejoradas | Piezas mucho más pesadas | |

| Fácilmente disponible | Desperdicio significativo de material |

En general, el polvo de acero inoxidable 316 justifica las primas para componentes complejos de bajo volumen en los que las propiedades avanzadas son vitales. Barstock es asequible para formas sencillas en grandes volúmenes.

Combinando ambas formas de material en hojas de ruta a largo plazo, se pueden optimizar los costes globales.

Preguntas más frecuentes

Cuadro 8 - Consultas habituales sobre la selección de polvo metálico:

| Preguntas más frecuentes | Respuesta |

|---|---|

| ¿Debo solicitar informes de pruebas? | Sí, revise todos los certificados para confirmar la calidad del polvo |

| ¿Qué tamaño de partículas de polvo debo utilizar? | 15-45u ideal, depende de la resolución de la impresora |

| ¿Qué proceso ofrece mayor coherencia? | Atomización con agua o PREP, ambos fiables |

| ¿Cuántas acciones debo comprar por adelantado? | Empiece con poco, compre más cuando la impresora esté cualificada |

| ¿Qué factores afectan a la densidad? | La morfología de las partículas, la distribución del tamaño y la pureza de la aleación son factores clave. |

Cuadro 9 - Asesoramiento sobre polvo metálico específico para cada aplicación:

| Preguntas más frecuentes | Respuesta |

|---|---|

| ¿Es mejor el 316L o el 316H para aplicaciones oceánicas? | El 316L tiene un comportamiento superior frente a la corrosión |

| ¿Qué polvo maximiza la alta dureza? | El 316H supera el HRB 90 en condiciones de envejecimiento |

| ¿Cuál es la forma más sencilla de conseguir geometrías complejas? | Diseñe la pieza en CAD e imprímala en polvo 316 |

| ¿Cómo debo ajustar la composición de la aleación para mejorar la resistencia al desgaste? | Aumento de la dureza mediante polvo 316H con mayor contenido en carbono |

| ¿Qué tratamiento posterior mejora los acabados superficiales? | Pruebe el volteo de soportes en lugar del acabado químico de las superficies impresas |

conocer más procesos de impresión 3D

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.