Polvo de aleación metálica se refiere a polvos metálicos finos fabricados mediante la combinación de dos o más elementos metálicos para mejorar propiedades como la fuerza, la resistencia a la corrosión, la ductilidad y la conductividad. Esta guía ofrece una visión general de las aleaciones metálicas en polvo, incluyendo tipos, métodos de producción, aplicaciones, especificaciones, consideraciones de selección y preguntas frecuentes.

Visión general de las aleaciones metálicas en polvo

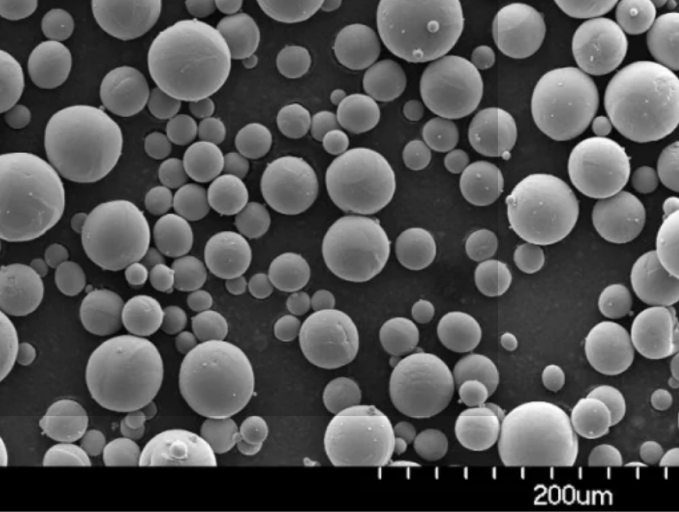

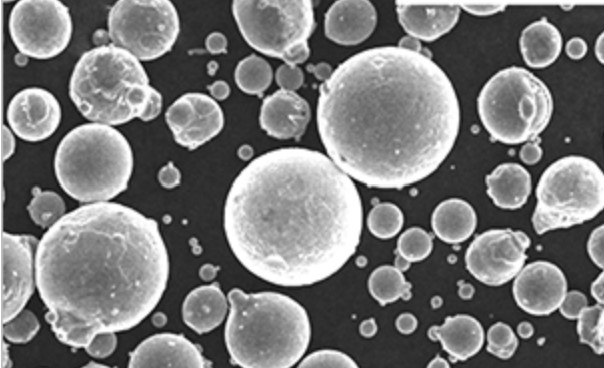

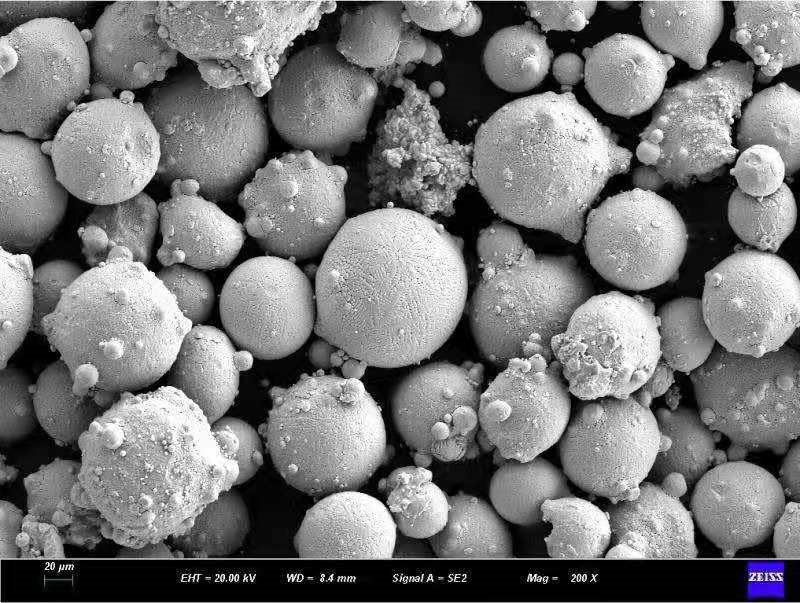

Los polvos de aleaciones metálicas son materiales en partículas compuestos por dos o más metales fabricados mediante atomización o reducción química en polvos esféricos finos ideales para aplicaciones industriales.

Las principales ventajas del uso de polvos de aleaciones metálicas son:

- Propiedades adaptadas mediante la combinación de metales

- Estructura más uniforme que las aleaciones fundidas

- Versatilidad para diversas técnicas de fabricación

- Capacidad para producir geometrías de componentes complejas

- Excelente repetibilidad y control de calidad

- Rentabilidad para grandes volúmenes de producción

Entre las aleaciones metálicas comunes en forma de polvo se incluyen el acero inoxidable, el acero para herramientas, las superaleaciones, el acero de baja aleación, las aleaciones de níquel, las aleaciones de cobalto, etc. Tanto las aleaciones ferrosas como las no ferrosas se producen en polvo.

Los polvos de aleaciones metálicas permiten técnicas de fabricación como el moldeo por inyección de metales, la fabricación aditiva y la pulvimetalurgia, así como el recubrimiento de superficies.

Tipos de aleaciones metálicas en polvo

Varias aleaciones metálicas se convierten en polvo en función de las propiedades y aplicaciones requeridas:

| Tipo de aleación | Composición | Propiedades |

|---|---|---|

| Acero inoxidable | Fe, Cr, Ni | Resistencia a la corrosión |

| Acero para herramientas | Fe, Cr, C | Resistencia al desgaste |

| Acero de baja aleación | Fe, Mn, C | Fuerza |

| Superaleaciones | Ni, Cr, Co | Resistencia al calor |

| Aleaciones de cobalto | Co, Cr, W, Ni | Resistencia al desgaste |

| Aleaciones de cobre | Cu, Zn | Conductividad eléctrica |

| Aleaciones de níquel | Ni, Cr | Resistencia a la corrosión |

Combinando las propiedades del polvo, se puede optimizar el rendimiento en cuanto a dureza, resistencia, ductilidad, conductividad, magnetismo, resistencia a la corrosión, resistencia al desgaste, resistencia a altas temperaturas y otros atributos.

Producción de aleaciones metálicas en polvo

Los polvos de aleaciones metálicas se producen comercialmente mediante:

- Atomización - Aleación fundida vertida en chorro de agua o gas para formar gotitas.

- Electrólisis - El proceso electrolítico acuoso reduce los iones metálicos a polvo.

- Carbonilo - El metal reacciona con el monóxido de carbono para formar polvos volátiles.

- Aleación mecánica - La soldadura y fractura repetidas crean polvo nanoestructurado.

La atomización es el método más común que permite la producción rápida a gran escala de polvos de aleación esféricos y consistentes, ideales para los procesos de fabricación.

Aplicaciones de Polvo de aleación metálica

Gracias a sus propiedades a medida y a su capacidad para formar geometrías complejas, los polvos de aleaciones metálicas permiten diversas aplicaciones en todos los sectores:

Fabricación aditiva

- Componentes aeroespaciales con superaleaciones

- Implantes médicos con cromo-cobalto y titanio

- Prototipos de automoción con acero para herramientas

Moldeo por inyección de metales

- Pequeñas piezas metálicas complejas como engranajes y boquillas

- Posibilidad de producción de gran volumen

Recubrimientos superficiales

- Recubrimientos antidesgaste con acero para herramientas

- Revestimientos resistentes a la corrosión con acero inoxidable

Pulvimetalurgia

- Piezas de automóvil de alto rendimiento

- Imanes permanentes

- Materiales de fricción como frenos y embragues

Componentes sinterizados

- Piezas estructurales con porosidad controlada

- Filtros, casquillos, cojinetes

Pastas de soldadura

- Unión de metales similares y diferentes

Industrias químicas

- Catalizadores metálicos

Electrónica

- Láminas conductoras y gestión térmica

Especificaciones del polvo de aleación metálica

Los polvos de aleaciones metálicas se caracterizan por su composición, distribución granulométrica, morfología, fluidez y otras especificaciones:

Propiedades del polvo de aleaciones metálicas

| Especificación | Valores típicos |

|---|---|

| Composición de la aleación | Aleaciones de acero, Ni, Co, Cu |

| Tamaño de partícula | 5 - 150 micras |

| Forma de las partículas | Esférica, irregular |

| Distribución por tamaños | D10, D50, D90 |

| Fluidez | Ángulo de reposo, caudal |

| Densidad aparente | 2 - 8 g/cm3 |

| Densidad del grifo | Hasta 80% de densidad sólida |

| Contenido de óxido | menos de 2% |

| Contenido de humedad | inferior a 0,2% |

| Pureza | 98% min |

Las características del polvo determinan la idoneidad del proceso de fabricación, la calidad, las propiedades mecánicas y el rendimiento.

Polvo de aleación metálica Tipos de tamaño

Una especificación clave es la distribución del tamaño de las partículas. Los polvos se clasifican en diferentes rangos de tamaño:

Clasificación por tamaño del polvo de aleaciones metálicas

| Tipo | Gama de tamaños de partículas |

|---|---|

| Polvo grueso | 75 a 150 μm |

| Polvo medio | 25 a 75 μm |

| Polvo fino | 15 a 45 μm |

| Polvo extrafino | 5 a 25 μm |

| Nano Polvo | Menos de 100 nm |

- Las partículas más grandes mejoran el flujo y la permeabilidad

- Las partículas más pequeñas proporcionan mayor resolución y densidad

- La mayoría de los polvos son inferiores a 45 μm para los procesos de fabricación

- Los nanopolvos ofrecen propiedades únicas

El tamaño y la forma de las partículas se controlan durante la producción y se clasifican mediante tamizado. Son posibles distribuciones de partículas personalizadas.

Factores en la selección de polvos de aleaciones metálicas

Entre las consideraciones clave a la hora de seleccionar un polvo de aleación metálica adecuado se incluyen:

- Solicitud - Propiedades y capacidades necesarias de los materiales

- Proceso de fabricación - Compatibilidad con equipos y métodos

- Coste - Coste de las materias primas y eficacia de la producción

- Plazo de entrega - Disponibilidad en stock o fabricación a medida

- Calidad - Composición, morfología y distribución de tamaños coherentes

- Asistencia técnica - Experiencia del fabricante de polvo

- Salud y seguridad - Inflamabilidad, reactividad, factores de toxicidad

- Impacto medioambiental - Reciclabilidad, emisiones, eliminación de residuos

Trabaje con productores de polvo expertos en las primeras fases del proceso de diseño para seleccionar las aleaciones y características del polvo óptimas para la aplicación.

Evaluación y elección de un proveedor de polvo metálico

No todos los productores de polvo metálico ofrecen la misma gama de aleaciones, calidad, tamaños de lote y capacidades. Los factores clave a la hora de elegir un proveedor son:

Cómo seleccionar un proveedor de polvo metálico

| Factor | Criterios |

|---|---|

| Capacidades | Gama de aleaciones, distribución de tamaños, volúmenes de producción, muestreo, pruebas |

| Calidad | Morfología del polvo, consistencia, pureza, normas de certificación |

| Conocimientos técnicos | Conocimiento de aleaciones, experiencia en procesos de fabricación, capacidad de I+D |

| Servicio al Cliente | Capacidad de respuesta, fiabilidad en el cumplimiento de los pedidos, comunicación |

| Instalaciones | Control de calidad y equipos de ensayo, sistemas de salud y seguridad |

| Logística | Entrega puntual, inventario, plazos de entrega |

| Situación empresarial | Reputación del sector, finanzas, crecimiento |

| Precios | Precios de la pólvora, mínimos, envío |

| Términos | Formas de pago, garantías |

Visitar una preselección de proveedores para auditar sus operaciones de primera mano es la mejor garantía de capacidad y profesionalidad.

Análisis de costes de Polvos de aleaciones metálicas

El precio del polvo de aleación metálica depende de:

- Composición - Las aleaciones más caras suponen un mayor coste del polvo

- Pureza - Los controles químicos más estrictos aumentan el precio

- Tamaño de las partículas - Los polvos más finos son más costosos de producir

- Método de producción - La atomización es más barata que los métodos especiales

- Cantidad del pedido - Los pedidos a granel >1000 kg reducen el precio por kilogramo

- Pruebas - La caracterización adicional añade costes

- Embalaje - Las opciones especializadas, como las bolsas selladas, añaden costes

Costes habituales del polvo de aleaciones metálicas

| Tipo de aleación | Coste por kg |

|---|---|

| Hierro y acero de baja aleación | $5 – $15 |

| Acero inoxidable | $15 – $30 |

| Acero para herramientas | $20 – $50 |

| Aleaciones de cobre | $50 – $100 |

| Aleaciones de cobalto | $50 – $200 |

| Superaleaciones | $100 – $500 |

Solicite presupuestos a los proveedores preseleccionados para comparar los precios de la aleación, el tamaño de las partículas, la pureza, las pruebas y la entrega requeridos.

Recomendaciones de manipulación y almacenamiento

Debe tenerse especial cuidado al manipular polvos metálicos finos reactivos:

- Utilice recipientes y palas conductores con toma de tierra

- Evitar chispas, llamas y fuentes de ignición

- Dispersar la acumulación de polvo con una buena limpieza

- Utilizar EPI como mascarillas, guantes y ropa protectora

- Proporcionar una ventilación y recogida de polvo adecuadas

- Almacenar los envases cerrados en un lugar fresco y seco

Siga todas las directrices de seguridad del documento SDS del fabricante del polvo. Los riesgos de polvo explosivo deben gestionarse adecuadamente.

Polvo de aleación metálica Tendencias e innovaciones

Entre las tendencias recientes en la tecnología de aleaciones metálicas en polvo se incluyen:

- Aleaciones más personalizables para la fabricación aditiva

- Métodos de fabricación de nanopolvos

- Manipulación de polvo y control de calidad automatizados

- Software de simulación para la producción de polvo

- Mayor uso de polvos metálicos para la impresión 3D

- Nuevas aleaciones funcionales con múltiples elementos

- Sistemas de reciclado de polvo

Los continuos avances en aleaciones y procesos ampliarán las posibilidades de los componentes pulvimetalúrgicos de alto rendimiento.

Preguntas más frecuentes

P: ¿Cuáles son las aleaciones metálicas en polvo más utilizadas?

R: El acero inoxidable, el acero para herramientas y las aleaciones de níquel se encuentran entre los polvos de aleaciones metálicas más utilizados.

P: ¿Qué industrias utilizan más los polvos de aleaciones metálicas?

R: Los productos aeroespaciales, de automoción, médicos, industriales y de consumo utilizan mucho los polvos de aleaciones metálicas.

P: ¿Qué método de producción produce los polvos de mayor calidad?

R: La atomización con gas inerte produce el polvo de aleación más esférico y consistente adecuado para los procesos AM y MIM.

P: ¿Cómo se manipulan los polvos metálicos de forma segura?

R: Para manipular el polvo de forma segura, utilice recipientes conductores, sistemas de conexión a tierra, de unión, de recubrimiento con gas inerte, de ventilación y de prevención de explosiones.

P: ¿Son caros los polvos de aleaciones metálicas?

R: Los precios oscilan entre $5/kg para los polvos de acero comunes y más de $500/kg para las superaleaciones especiales. Los presupuestos de los proveedores establecen los precios actuales.

P: ¿Cuál es la gama de tamaños típica de los polvos para la fabricación?

R: La mayoría de las aplicaciones de fabricación utilizan tamaños de polvo de 10 a 45 micras. Los nanopolvos más finos, por debajo de 100 nm, también tienen nichos de uso.

P: ¿Cuál es la vida útil de los polvos metálicos sellados?

R: Si se conservan secos en recipientes herméticos, los polvos metálicos pueden ser estables entre 1 y 5 años, dependiendo de la composición de la aleación y de las condiciones de almacenamiento.

P: ¿Son los polvos metálicos respetuosos con el medio ambiente?

R: Los polvos metálicos permiten un uso muy eficiente de las materias primas. El polvo contenido y la correcta eliminación de residuos minimizan el impacto medioambiental.

P: ¿Qué normas se aplican a la producción de polvo metálico?

R: Las normas internacionales como ISO 10149, ASTM B835 y MPIF Standard 35 regulan diversas propiedades físicas del polvo y procedimientos de ensayo.

P: ¿Pueden reciclarse los polvos de aleaciones metálicas?

R: Sí, el polvo no utilizado puede reciclarse y reprocesarse. Algunos procesos de fabricación aditiva utilizan polvo reciclado como materia prima.

Aspectos clave de las aleaciones metálicas en polvo

- Los polvos de aleaciones metálicas combinan varios metales para mejorar sus propiedades

- La atomización es el principal método de producción industrial

- La distribución del tamaño de las partículas debe ajustarse a las necesidades del proceso de fabricación

- Los polvos metálicos permiten la fabricación aditiva, MIM, recubrimientos y piezas PM

- La selección de la aleación tiene en cuenta el coste y las propiedades mecánicas y físicas.

- Las características del polvo, como la fluidez y la densidad aparente, son importantes

- Trabajar con proveedores expertos que comprendan las aplicaciones y los procesos

- Las precauciones de manipulación segura son fundamentales cuando se trabaja con polvos reactivos

Con el continuo crecimiento de las aplicaciones pulvimetalúrgicas, los polvos de aleaciones metálicas ofrecen una gama cada vez más amplia de capacidades que no son posibles únicamente con el procesamiento convencional de metales.

conocer más procesos de impresión 3D

Frequently Asked Questions (Supplemental)

1) What powder characteristics matter most for AM vs MIM?

- AM (LPBF/EBM/BJ): Highly spherical morphology, narrow PSD (typically D10/50/90 ≈ 15/30/45 μm for LPBF), low satellites, very low O/N/H, and consistent apparent/tap density. MIM: slightly finer PSD (D50 ≈ 10–18 μm), flow stability (Hausner ≤1.20), and controlled oxygen to aid sintering without embrittlement.

2) How does oxygen content impact Metal Alloy Powder performance?

- Elevated oxygen increases oxide films and viscosity (MIM) and causes lack‑of‑fusion or spatter (AM). Typical limits: 316L O ≤0.30 wt% (MIM) and ≤0.05–0.10 wt% (AM); Ni‑base superalloys often target O ≤0.03–0.05 wt% for AM. Verify via inert gas fusion (ASTM E1019).

3) Can recycled Metal Alloy Powder be blended without compromising quality?

- Yes, with powder passport controls: sieve to spec, remove spatter/inclusions, monitor PSD, flow, apparent/tap density, and interstitials. Many sites use 10–30% blend‑back ratios validated by tensile/fatigue and CT porosity checks.

4) What’s the best atomization route for highly reactive alloys?

- Inert gas atomization using vacuum induction melting (VIM) plus argon/nitrogen with O2/H2O scrubbing. Plasma atomization or PREP yield ultra‑spherical powders for Ti and superalloys but at higher cost.

5) How should Metal Alloy Powder be stored for long shelf life?

- Keep in sealed moisture‑barrier packaging with desiccant, purge headspace with dry inert gas, store at 15–25°C, RH <40%, and minimize handling cycles. Re‑test O/N/H and flow after any prolonged storage or reuse.

2025 Industry Trends and Data

- Digital traceability: Powder passports with chemistry (including O/N/H/C), PSD, inclusion ratings, reuse counts, and recycled content are standard in RFQs for aerospace/medical.

- ESG and cost: Argon recirculation, energy‑efficient atomization, and disclosed recycled content (metals and packaging) are increasingly demanded.

- Micro‑scale and large‑format divergence: Ultra‑fine PSDs for micro‑MIM and micro‑LPBF; coarser, high‑flow powders for DED/wire‑powder hybrid systems.

- Qualification acceleration: In‑situ monitoring (melt‑pool, acoustic) paired with standardized test artifacts shortens allowables development.

- Safer handling: Wider adoption of ISO 80079 and NFPA 484 guidance, conductive packaging, and dust‑exposure monitoring.

| KPI (Metal Alloy Powder Quality & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Packing, melt stability | ISO/ASTM 52907; supplier QC |

| Oxygen limit 316L (AM) wt% | 0.07–0.12 | 0.04–0.08 | Density, corrosion | ASTM E1019 |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Spreadability/defects | SEM image analysis |

| Binder‑jet + HIP final density (%) | 98–99 | 99.0–99.5 | Fiabilidad | OEM/peer‑reviewed data |

| Qualified reuse cycles (LPBF) | 3–6 | 6–10 | Cost, consistency | Plant case studies |

| Disclosed recycled content (%) | Limitado | 15-35 | ESG, cost | EPD/LCA reports |

| Powder lot acceptance with passports | Emergentes | Común | Faster qualification | RFQ requirements |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), B923 (true density), E1019 (O/N/H), F3122 (property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://dl.asminternational.org

- NIST AM Bench datasets and monitoring research: https://www.nist.gov/ambench

- NFPA 484 (combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Metal Alloy Powder for Corrosion‑Critical LPBF Parts (2025)

- Background: A medical device OEM needed improved pitting resistance for LPBF 316L fluidic manifolds.

- Solution: VIM + inert gas atomized powder (15/30/45 μm PSD; O = 0.045 wt%); optimized gas‑flow baffles; contour + chessboard hatch; stress‑relief + electropolish; passivation per ASTM A967.

- Results: As‑built density 99.92%; pitting potential +120 mV vs. 2023 baseline; CT porosity <0.05%; scrap −17%; validated 8 reuse cycles with blend‑back 20%.

Case Study 2: Binder‑Jetted Ni‑Cu Metal Alloy Powder Cores with Sinter‑HIP (2024)

- Background: A chemical processing customer sought corrosion‑resistant, thin‑fin heat‑exchange cores at lower cost.

- Solution: Fine spherical Ni‑Cu powder (D50 ≈ 20 μm); hydrogen‑rich sinter followed by HIP; SPC on linear shrinkage; helium leak testing; selective Ni‑P plating.

- Results: Final density 99.2–99.4%; leak rate <1×10⁻⁹ mbar·L/s; unit cost −14% at 2k units/year vs. brazed assembly; lead time −25%.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “Packing density—from PSD engineering and morphology—controls shrinkage predictability across MIM and sinter‑based AM more than marginal thermal tweaks.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder passports to in‑situ monitoring accelerates process qualification and provides early warning of off‑spec lots in powder bed fusion.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Disclosed recycled content with tight O/N/H control is now feasible for many Metal Alloy Powder families without sacrificing performance.”

Affiliation links:

- NIST: https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- QC and standards: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019; ASTM F3122

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; helium pycnometry for true density; CT for porosity

- Design/simulation: Thermo‑Calc/DICTRA for alloy behavior; Ansys/Simufact Additive for scan/distortion; nTopology/Materialise Magics for build prep and lattices

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); MPIF resources (https://www.mpif.org)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS libraries and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs, a 2025 KPI table and trend insights, two recent case studies (LPBF 316L manifolds; BJ Ni‑Cu cores), expert viewpoints with affiliations, and a curated tools/resources list focused on Metal Alloy Powder selection and qualification.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major suppliers change O/N/H or PSD specs, or new datasets on powder reuse and in‑situ monitoring correlations are published.