POLVOS METÁLICOS desempeñan un papel crucial en diversas industrias, ya que constituyen la base de los procesos de fabricación avanzados y permiten crear productos innovadores. Desde la automoción y el sector aeroespacial hasta la electrónica y la sanidad, los polvos metálicos se han convertido en un recurso indispensable. En este artículo exploraremos el mundo de los polvos metálicos, comprendiendo su proceso de fabricación, tipos, aplicaciones, ventajas, retos y tendencias futuras.

1. Introducción

Los polvos metálicos son partículas finamente divididas de sustancias metálicas que presentan características únicas debido a su pequeño tamaño y a su elevada relación superficie/volumen. Suelen producirse mediante diversos métodos de fabricación y pueden adaptarse a requisitos específicos. Los polvos metálicos tienen aplicaciones en diversas industrias, donde se utilizan para crear componentes, revestimientos e incluso intrincados objetos impresos en 3D.

2. ¿Qué son los polvos metálicos?

El polvo metálico son partículas finamente molidas de elementos metálicos o aleaciones. Suelen producirse pulverizando trozos más grandes de metal o mediante procesos químicos o físicos que descomponen materiales a granel en forma de polvo. Estos polvos pueden variar en tamaño, forma y composición, lo que ofrece una amplia gama de posibilidades para distintas aplicaciones.

3. Proceso de fabricación de polvos metálicos

La producción de polvo metálico implica varias técnicas, cada una adecuada para diferentes tipos de metales y características deseadas del polvo. Algunos procesos de fabricación habituales son:

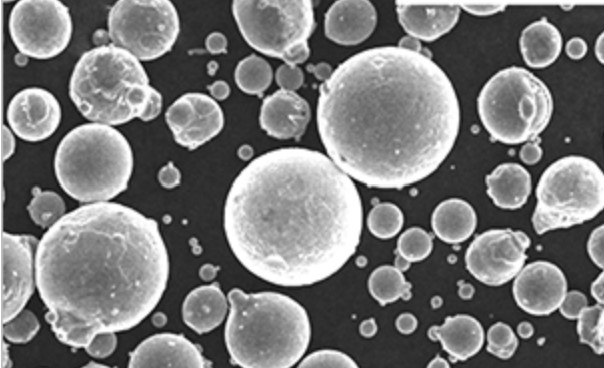

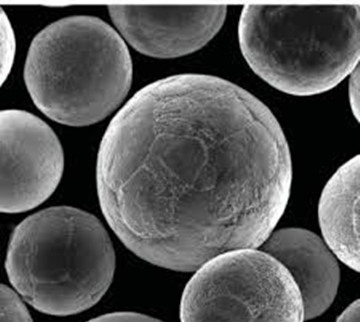

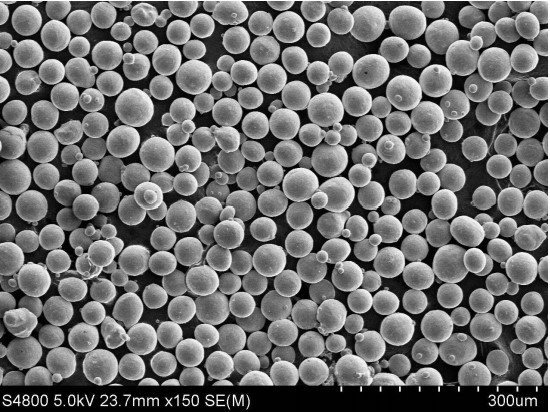

3.1 Atomización

La atomización es uno de los métodos más utilizados para producir polvo metálico. Consiste en la desintegración del metal fundido en gotitas mediante diversas técnicas, como la atomización con gas, la atomización con agua o la atomización centrífuga. Las gotitas se solidifican en finas partículas de polvo, que se recogen y se procesan posteriormente.

3.2 Reducción

La reducción es un proceso en el que los óxidos o sales metálicos se reducen químicamente a su forma metálica mediante un agente reductor. Este método se emplea habitualmente para la producción de polvos de hierro, cobre y níquel. El polvo metálico obtenido mediante reducción puede presentar propiedades únicas en función de las condiciones específicas de reacción.

3.3 Electrólisis

La electrólisis se utiliza principalmente para producir polvos de metales reactivos, como titanio, aluminio y magnesio. En este proceso, se hace pasar una corriente eléctrica a través de una solución electrolítica que contiene iones metálicos. Los iones metálicos se reducen y depositan en un cátodo, lo que da lugar a la formación de polvo metálico.

3.4 Métodos mecánicos

Los métodos mecánicos implican procesos mecánicos de aleación y molienda. Estos métodos suelen utilizar molinos de bolas de alta energía o molinos Attritor para moler y mezclar polvos metálicos con otros materiales, como cerámicas o polímeros. Los métodos mecánicos pueden producir aleaciones y polvos compuestos con propiedades mejoradas.

3.5 Métodos químicos

Los métodos químicos incluyen procesos como la precipitación, la síntesis hidrotérmica y la síntesis sol-gel. Estas técnicas se basan en la formación de polvo metálico mediante reacciones químicas. Los precursores o compuestos metálicos se disuelven en una solución y, en condiciones controladas, las especies metálicas deseadas se precipitan o se forman como polvo. Los métodos químicos permiten controlar con precisión la composición y la morfología de los polvos resultantes.

4. Tipos de polvo metálico

Los polvos metálicos pueden clasificarse en dos categorías principales: polvos metálicos ferrosos y polvos metálicos no ferrosos. Exploremos cada categoría con más detalle:

4.1 Polvos de metales ferrosos

Los polvos de metales ferrosos consisten principalmente en hierro y aleaciones a base de hierro. Estos polvos se utilizan ampliamente en industrias como la automoción, la construcción y la maquinaria. Algunos polvos de metales ferrosos comunes son el polvo de hierro, el polvo de acero inoxidable y el polvo de hierro fundido. Presentan excelentes propiedades magnéticas, resistencia a la corrosión y solidez, lo que los hace ideales para aplicaciones que requieren componentes de alto rendimiento.

4.2 Polvos de metales no férreos

Los polvos de metales no férreos abarcan una amplia gama de elementos metálicos y aleaciones distintos del hierro. El aluminio, el cobre, el titanio, el níquel y el bronce son algunos ejemplos de polvos de metales no férreos. Estos polvos ofrecen propiedades únicas como ligereza, alta conductividad, excelente estabilidad térmica y resistencia a la corrosión. Se utilizan mucho en industrias como la aeroespacial, la electrónica y la biomédica, donde las características específicas del material son críticas.

5. Aplicaciones de los polvos metálicos

Los polvos metálicos encuentran numerosas aplicaciones en diversos sectores debido a su naturaleza versátil. Exploremos algunos de los sectores clave en los que se utilizan ampliamente los polvos metálicos:

5.1 Industria del automóvil

La industria del automóvil depende en gran medida de los polvos metálicos para la fabricación de componentes como piezas de motor, engranajes, cojinetes y sistemas de frenado. Los polvos metálicos proporcionan una excelente solidez, resistencia al desgaste y precisión dimensional, lo que contribuye al rendimiento y la eficiencia generales de los vehículos.

5.2 Industria aeroespacial

En el sector aeroespacial, los polvos metálicos se utilizan en la producción de componentes ligeros capaces de soportar condiciones extremas. Las técnicas pulvimetalúrgicas permiten fabricar formas y estructuras complejas, como álabes de turbinas, piezas de motores de cohetes y componentes estructurales, garantizando un rendimiento y una eficiencia del combustible óptimos.

5.3 Industria electrónica

Los polvos metálicos desempeñan un papel vital en la industria electrónica, donde se utilizan para contactos eléctricos, revestimientos conductores y aplicaciones de soldadura. La alta conductividad eléctrica de los metales facilita la transferencia eficiente de energía y garantiza un rendimiento fiable en dispositivos y circuitos electrónicos.

5.4 Industria médica

En el campo médico, los polvos metálicos encuentran aplicaciones en la fabricación de implantes, instrumentos quirúrgicos y prótesis dentales. Metales como el titanio y las aleaciones de cobalto y cromo son biocompatibles y ofrecen excelentes propiedades mecánicas, por lo que son ideales para implantes que deben integrarse en el cuerpo humano al tiempo que ofrecen durabilidad y resistencia.

5.5 Fabricación aditiva

Los polvos metálicos han revolucionado el campo de la fabricación aditiva, comúnmente conocida como impresión 3D. Mediante la fusión selectiva de polvos metálicos capa a capa, se pueden crear geometrías intrincadas y complejas con gran precisión. Esta tecnología ha abierto nuevas posibilidades en sectores como el aeroespacial, la automoción y la sanidad, permitiendo diseños personalizados y ligeros.

6. Ventajas del uso de polvos metálicos

La utilización de polvo metálico ofrece varias ventajas sobre los métodos de fabricación tradicionales. Exploremos algunas de estas ventajas:

6.1 Flexibilidad de diseño

Los polvos metálicos permiten producir formas complejas e intrincadas que son difíciles de conseguir mediante las técnicas de fabricación convencionales. Esta flexibilidad de diseño abre posibilidades para diseños de productos innovadores y ligeros, mejorando el rendimiento general.

6.2 Eficiencia de costes

Las técnicas pulvimetalúrgicas suelen generar menos residuos de material que los métodos de mecanizado tradicionales. La capacidad de crear componentes de forma casi neta reduce los costes de material y minimiza los requisitos de mecanizado, lo que se traduce en un ahorro de costes en la producción.

6.3 Propiedades de los materiales

Seleccionando cuidadosamente los polvos metálicos y ajustando los parámetros de procesamiento, los fabricantes pueden adaptar las propiedades materiales de los polvos metálicos para satisfacer los requisitos específicos de cada aplicación. Esta personalización incluye el control de la composición, la porosidad, la densidad y las propiedades mecánicas del producto final, garantizando un rendimiento y una funcionalidad óptimos.

6.4 Reducción de residuos

Las técnicas pulvimetalúrgicas promueven prácticas de fabricación sostenibles al minimizar los residuos de material. La posibilidad de reciclar y reutilizar los polvos sobrantes reduce aún más el impacto medioambiental, lo que convierte al polvo metálico en una alternativa más ecológica a los procesos de fabricación tradicionales.

7. Retos del trabajo con polvos metálicos

Aunque los polvos metálicos ofrecen numerosas ventajas, su manipulación y procesamiento plantean ciertos retos. Analicemos algunos de ellos:

7.1 Cuestiones de seguridad

El polvo metálico puede plantear riesgos de seguridad debido a su naturaleza inflamable y explosiva. En las instalaciones de fabricación deben aplicarse medidas de seguridad adecuadas, como una ventilación adecuada, control del polvo y protocolos de prevención de incendios, para garantizar un entorno de trabajo seguro.

7.2 Manipulación y almacenamiento

Los polvos metálicos requieren una manipulación y un almacenamiento cuidadosos para evitar la contaminación, la oxidación y la absorción de humedad. Se necesitan equipos especializados y entornos controlados para mantener la calidad y la integridad de los polvos durante todo el proceso de fabricación.

7.3 Contaminación

La contaminación de los polvos metálicos puede repercutir negativamente en la calidad y las propiedades del producto final. La contaminación cruzada de partículas extrañas o la limpieza inadecuada de los equipos pueden introducir impurezas, afectando al rendimiento y la fiabilidad de los componentes fabricados.

7.4 Tratamiento posterior

Tras la fase inicial de fabricación, los polvos metálicos suelen requerir etapas adicionales de postprocesado, como la sinterización, el tratamiento térmico y el acabado superficial. Estos procesos pueden llevar mucho tiempo y añadir complejidad al ciclo de producción global, por lo que requieren una planificación y un control de calidad minuciosos.

8. Tendencias futuras en la tecnología del polvo metálico

El campo de la tecnología del polvo metálico sigue evolucionando, impulsado por la investigación en curso y los avances en las técnicas de fabricación. Algunas de las tendencias futuras de la tecnología del polvo metálico son:

- Nanomateriales: El desarrollo de polvos metálicos a nanoescala abre nuevas posibilidades para mejorar las propiedades de los materiales, su rendimiento y sus aplicaciones innovadoras en campos como la electrónica, el almacenamiento de energía y la catálisis.

- Reciclaje de polvo: El creciente énfasis en los principios de sostenibilidad y economía circular impulsa el desarrollo de métodos eficientes de reciclaje de polvo. El reciclaje de los polvos sobrantes y la chatarra metálica reduce los residuos y minimiza la huella medioambiental de la industria manufacturera.

- Desarrollo de aleaciones avanzadas: Los investigadores exploran activamente el desarrollo de nuevas composiciones de aleaciones y formulaciones en polvo para conseguir propiedades mecánicas, térmicas y eléctricas superiores. Las aleaciones avanzadas abren las puertas a aplicaciones que requieren características específicas de los materiales más allá de lo que pueden ofrecer los metales tradicionales.

- Técnicas de caracterización de polvos: Los avances en las técnicas de caracterización del polvo permiten a los fabricantes conocer mejor las propiedades del polvo, como la distribución del tamaño de las partículas, la forma y las características de la superficie. Este conocimiento ayuda a optimizar los procesos de fabricación y a conseguir una calidad constante del producto.

9. Conclusión

Los polvos metálicos han revolucionado las industrias modernas, ofreciendo una solución versátil y personalizable para los procesos de fabricación. Desde la automoción y la industria aeroespacial hasta la electrónica y la sanidad, el polvo metálico encuentra aplicaciones en diversos sectores, permitiendo la producción de componentes de alto rendimiento y productos innovadores. Aunque la manipulación y el procesamiento de los polvos metálicos plantean algunos retos, la investigación y los avances tecnológicos en curso siguen impulsando la industria, allanando el camino para interesantes posibilidades futuras.

preguntas frecuentes

1. ¿Es seguro trabajar con polvos metálicos?

Los polvos metálicos requieren protocolos de seguridad y manipulación adecuados para garantizar un entorno de trabajo seguro. Medidas como la ventilación, el control del polvo y la prevención de incendios son cruciales en la manipulación de polvos metálicos.

2. ¿Pueden reciclarse los polvos metálicos?

Sí, el polvo metálico puede reciclarse. Reciclar los polvos sobrantes y la chatarra metálica reduce los residuos y fomenta prácticas de fabricación sostenibles.

3. ¿Cuáles son las aplicaciones más comunes del polvo metálico en la industria del automóvil?

Los polvos metálicos se utilizan mucho en la industria del automóvil para fabricar componentes como piezas de motor, engranajes, cojinetes y sistemas de frenado. Ofrecen una excelente solidez, resistencia al desgaste y precisión dimensional, lo que contribuye al rendimiento y la eficiencia generales de los vehículos.

4. ¿Cómo se utiliza el polvo metálico en la fabricación aditiva?

Los polvos metálicos son un material clave en la fabricación aditiva, comúnmente conocida como impresión 3D. Se funden selectivamente capa a capa para crear geometrías complejas y personalizadas con gran precisión. Esta tecnología permite producir diseños ligeros y fabricar componentes intrincados en sectores como el aeroespacial, la automoción y la sanidad.

5. ¿Cuáles son las ventajas de utilizar polvo metálico en la fabricación?

El uso de polvo metálico en la fabricación ofrece varias ventajas, como la flexibilidad de diseño, la rentabilidad, la adaptación de las propiedades del material y la reducción de residuos. El polvo metálico permite producir formas complejas, reducir los residuos de material, personalizar las propiedades de los materiales y promover prácticas de fabricación sostenibles.

Additional FAQs on Metal Powders

1) How do particle size and morphology affect performance in different processes?

- LPBF prefers spherical powders D10–D90 ≈ 15–45 μm for flow and packing; binder jetting often uses 5–25 μm; press-and-sinter favors irregular particles for mechanical interlocking. Sphericity improves flow but can reduce green strength in pressing.

2) What are the most critical quality controls for AM-grade metal powders?

- PSD (laser diffraction), flowability (Hall/Carney), apparent/tap density, interstitials (O/N/H), moisture, morphology (SEM), contamination (ICP-OES), and reuse genealogy tracking.

3) Can recycled/used metal powder be blended back safely?

- Yes, with controlled blend-back ratios (e.g., 20–50%), sieving, PSD/interstitial checks, and periodic tensile/fatigue coupons. Retire lots when specs or part quality drift.

4) Which atomization route should I choose for stainless vs. titanium?

- Gas atomization suits steels/Ni alloys for cost and throughput; plasma/electrode (PA/PREP/EIGA) are preferred for reactive alloys (Ti, TiAl) due to lower oxygen and higher sphericity.

5) What standards govern metal powders for additive manufacturing?

- ISO/ASTM 52907 (feedstock), material-specific standards like ASTM F2924/F3001 (Ti), F3184 (CoCr), F3055 (Ni alloys), plus facility safety via NFPA 484 for combustible metals.

2025 Industry Trends in Metal Powders

- Qualification at scale: In‑situ monitoring tied to powder passports reduces CT burden for recurring geometries.

- Copper and aluminum growth: Blue/green laser LPBF expands high‑reflectivity metals for e‑mobility and thermal management.

- Binder jetting maturity: Higher densities via sinter/HIP playbooks for steels, Ni, and copper; larger parts at lower cost.

- Sustainability: EPDs, recycled content disclosure, and closed-loop powder handling adopted by aerospace/medical OEMs.

- Supply resilience: Dual‑sourcing and regional atomization capacity added to mitigate geopolitical and logistics risks.

| 2025 Metric (Metal Powders) | Typical Range/Value | Why it matters | Fuente |

|---|---|---|---|

| LPBF powder PSD target | D10–D90 ≈ 15–45 μm | Stable recoating and density | ISO/ASTM 52907 |

| Relative density after LPBF + HIP (common alloys) | 99.5–99.9% | Structural reliability | Peer-reviewed AM/OEM notes |

| Oxygen spec (Ti‑6Al‑4V ELI powder) | ≤0.13 wt% O | Ductility/fatigue | ASTM F136/F3001 |

| Binder‑jetted density after sinter/HIP (steels/Ni/Cu) | 95–99% | Cost-effective large parts | Vendor case data |

| Typical reuse blend-back in serial AM | 20–50% recycled | Cost and consistency | Industry benchmarks |

| Price band, AM‑grade powders (alloys vary) | ~$20–$500/kg | Budgeting | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- NIST AM Bench and datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Copper Powders for EV Inverter Cold Plates (2025)

Background: An EV OEM sought higher thermal performance with pure copper components, historically difficult due to reflectivity and spatter.

Solution: Deployed green-laser LPBF with high-sphericity gas‑atomized copper powder (15–45 μm), inline O2/H2O monitoring, and optimized scan strategy.

Results: Build yield +22%, porosity <0.2%; heat exchanger showed 12–15% lower thermal resistance vs. machined baseline; powder reuse at 30% with stable PSD and oxygen.

Case Study 2: Binder‑Jetted 17‑4PH Metal Powders for Large Tooling Inserts (2024)

Background: A tooling supplier needed rapid, low‑cost conformal‑cooled inserts.

Solution: Used fine gas‑atomized 17‑4PH powder for binder jetting, followed by sinter + HIP and machining of critical surfaces.

Results: Final density 97–98.5%, cycle time reduction 35%, mold cooling improved part ejection time by 18%; powder scrap reduced by 40% via closed‑loop sieving.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that link PSD and interstitials with in‑situ build data are enabling statistically defensible part acceptance at production volumes.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Blue/green laser adoption is unlocking copper and aluminum powders for production, not just prototypes.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting plus mature sinter/HIP recipes is a credible path for large, cost‑sensitive metal parts with industrial‑grade properties.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology at accredited labs

- Apparent/tap density (ASTM B212/B329)

- Design and simulation

- Ansys Additive, Simufact Additive; nTopology for lattices and conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent metal powder case studies, expert viewpoints with citations, and curated tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs release new copper/aluminum AM parameter sets, or significant powder price/availability shifts occur.