En el ámbito de la fabricación aditiva de metales, la elección del polvo es como elegir un campeón para su equipo. Cada contendiente aporta sus puntos fuertes y débiles, y la elección del más adecuado depende de las necesidades específicas del proyecto. Hoy entramos en la arena para presenciar el choque de titanes: polvo de acero de baja aleación contra un escuadrón de sus adversarios metálicos.

Profundizaremos en las propiedades, aplicaciones y gritos de guerra (ventajas y desventajas) de cada tipo de polvo, preparándole para hacer una selección estratégica para su próxima conquista de impresión 3D.

Polvo de acero de baja aleación: el caballo de batalla

El polvo de acero de baja aleación (LASP) es una fuerza formidable en el campo de la fabricación aditiva de metales. Piense en él como en un caballero de brillante armadura, que ofrece una convincente combinación de resistencia, asequibilidad y versatilidad. Pero, como cualquier guerrero, tiene sus limitaciones.

Composición y características:

El LASP es un polvo de hierro aleado con pequeñas cantidades de elementos como manganeso, cromo, níquel y molibdeno. Estos elementos de aleación, aunque mínimos, mejoran significativamente sus propiedades mecánicas en comparación con el polvo de hierro puro.

Propiedades:

- Alta resistencia y dureza: El LASP presenta una resistencia y dureza superiores a las de muchos otros polvos metálicos. Esto lo convierte en la opción ideal para componentes que deben soportar cargas y fuerzas significativas, como engranajes, ruedas dentadas y herramientas.

- Buena tenacidad y plasticidad: Aunque no es el más flexible, el LASP ofrece un equilibrio respetable entre resistencia y cierto grado de flexibilidad. Esto permite que las piezas absorban algunos impactos sin sucumbir a una fractura frágil.

- Buena resistencia al desgaste y a la corrosión: La presencia de elementos de aleación como el cromo puede aumentar la resistencia del LASP al desgaste, lo que lo hace adecuado para aplicaciones expuestas a la fricción y a entornos duros.

- Asequible: Comparado con algunos polvos metálicos exóticos, el LASP es una opción relativamente rentable. Esto abre las puertas a proyectos en los que el presupuesto es una consideración clave.

- Amplia gama de imprimibilidad: El LASP presenta una buena fluidez y compatibilidad con el láser, lo que lo hace adecuado para diversas técnicas de fabricación aditiva como la fusión de lecho de polvo por láser (LPBF).

Aplicaciones:

El LASP se aplica en una amplia gama de industrias:

- Automóvil: Engranajes, piñones, componentes del motor

- Aeroespacial: Soportes, elementos estructurales

- Maquinaria industrial: Herramientas, troqueles, plantillas, utillajes

- Bienes de consumo: Material deportivo, ferretería

Especificaciones, tamaños, calidades y normas:

El LASP viene en una variedad de especificaciones, tamaños y grados dependiendo del fabricante y de las propiedades deseadas. Las normas más comunes son ASTM International (ASTM) y la Federación de Industrias de Polvo Metálico (MPIF). He aquí un vistazo a las variaciones:

| Parámetro | Descripción |

|---|---|

| Talla | Normalmente oscila entre 15 y 150 micras |

| Grado | Puede variar en función de los elementos de aleación específicos y sus porcentajes |

| Normas | Las normas más comunes son ASTM A29, ASTM B294, MPIF 05 |

Pros y contras de Polvo de acero de baja aleación

| Ventaja | Desventaja |

|---|---|

| Gran resistencia y dureza | Menor ductilidad en comparación con otros polvos metálicos |

| Buena tenacidad y plasticidad | Puede ser susceptible a la oxidación y la corrosión en ambientes extremos |

| Asequible | Puede requerir un tratamiento posterior para un acabado superficial óptimo |

| Amplia gama de imprimibilidad | No es ideal para aplicaciones que requieren una gran resistencia a la corrosión |

El pelotón de la pólvora metálica: Una liga de materiales extraordinarios

Aunque el LASP reina en muchas aplicaciones, otros polvos metálicos ofrecen ventajas distintas para necesidades específicas. Veamos algunos de los principales competidores en el campo de los polvos metálicos:

1. Polvos de acero inoxidable (316L, 17-4 PH): Estos guerreros brillan por su resistencia a la corrosión y a las altas temperaturas. Imagínelos como los estoicos guardianes, ideales para aplicaciones en entornos agresivos como componentes marinos o implantes médicos.

2. Polvos de acero para herramientas (acero rápido M2, acero para herramientas H13): Piense en ellos como los berserkers del grupo. Los polvos de acero para herramientas presentan una dureza y resistencia al desgaste excepcionales, por lo que son perfectos para herramientas de corte, troqueles y moldes que deban soportar un desgaste extremo.

3. Polvos de aluminio (AlSi10Mg, AlSi7Mg): Estos campeones ligeros dan prioridad a la agilidad y la velocidad. Los polvos de aluminio ofrecen una excelente relación resistencia-peso y una buena resistencia a la corrosión, por lo que son ideales para aplicaciones en los sectores aeroespacial y de automoción.

4. Polvos a base de níquel (Inconel 625, Inconel 718): Imagíneselos como los alquimistas resistentes al calor. Los polvos a base de níquel destacan en entornos de altas temperaturas por su excepcional resistencia a la oxidación y la fluencia. Se utilizan en motores a reacción, turbinas de gas y otros componentes expuestos a calor extremo.

5. Polvos de titanio (CP Ti, Ti-6Al-4V): Son los guerreros nobles, que ofrecen una combinación única de resistencia, bajo peso y excelente biocompatibilidad. Los polvos de titanio son especialmente valiosos para los componentes aeroespaciales y los implantes médicos por su ahorro de peso y su compatibilidad con el cuerpo humano.

6. Polvos de cobre: Piense en ellos como los conductores de electricidad del grupo. Los polvos de cobre presentan una conductividad térmica y eléctrica excepcional, lo que los hace ideales para aplicaciones en disipadores de calor, componentes eléctricos y blindaje electromagnético.

7. Polvos de cromo-cobalto (CoCrMo): Imagíneselos como los campeones de la resistencia al desgaste. Utilizados a menudo en el campo médico para implantes como articulaciones artificiales, los polvos de cromo-cobalto ofrecen una resistencia al desgaste y una biocompatibilidad excepcionales.

8. Polvos de wolframio: Estos pesos pesados tienen una gran densidad. Los polvos de tungsteno son increíblemente densos y ofrecen propiedades superiores para aplicaciones de blindaje contra radiaciones y armaduras.

9. Polvos de metales preciosos (oro, plata, platino): Son la élite de la protección, valorados por sus propiedades únicas y su estética. Los polvos de metales preciosos encuentran aplicación en joyería, electrónica e incluso algunos dispositivos médicos debido a su conductividad, resistencia a la corrosión y biocompatibilidad.

10. Polvos de metales refractarios (tantalio, molibdeno): Imagíneselos como los escudos térmicos del grupo. Los polvos metálicos refractarios tienen puntos de fusión increíblemente altos, por lo que son ideales para aplicaciones en hornos, crisoles y otros entornos de alta temperatura.

Historia de dos titanes: Comparación entre dos

Ahora que hemos reunido a nuestra legión de polvo metálico, vamos a profundizar en una comparación cara a cara entre LASP y algunos de sus rivales más destacados:

| Métrica | Polvo de acero de baja aleación | Polvos de acero inoxidable (316L) | Polvos de acero para herramientas (M2) | Polvo de aluminio (AlSi10Mg) |

|---|---|---|---|---|

| Fuerza | Alta | Alta | Muy alta | Moderado |

| Dureza | Alta | Moderado | Muy alta | Moderado |

| Dureza | Moderado | Moderado | Bajo | Alta |

| Ductilidad | Moderado | Bajo | Bajo | Alta |

| Resistencia al desgaste | Bien | Moderado | Muy alta | Moderado |

| Resistencia a la corrosión | Moderado | Alta | Bajo | Alta |

| Peso | Pesado | Moderado | Pesado | Luz |

| Imprimibilidad | Bien | Bien | Moderado | Bien |

| Coste | Asequible | Moderado | Alta | Moderado |

| Métrica | Polvos a base de níquel (Inconel 625) | Titanio en polvo (CP Ti) | Cobre en polvo | Polvos de cromo-cobalto (CoCrMo) | Polvo de wolframio |

|---|---|---|---|---|---|

| Fuerza | Alta | Alta | Bajo | Alta | Muy alta |

| Dureza | Moderado | Moderado | Bajo | Alta | Muy alta |

| Dureza | Moderado | Alta | Bajo | Moderado | Bajo |

| Ductilidad | Moderado | Alta | Alta | Bajo | Bajo |

| Resistencia al desgaste | Bien | Moderado | Bajo | Muy alta | Alta |

| Resistencia a la corrosión | Alta | Moderado | Bajo | Moderado | Bajo |

| Peso | Pesado | Moderado | Luz | Pesado | Muy pesado |

| Imprimibilidad | Moderado | Moderado | Bien | Moderado | Moderado |

| Coste | Alta | Alta | Moderado | Alta | Muy alta |

Adecuar las necesidades al material

Como en todo buen battle royale, la elección del vencedor depende de las necesidades específicas de su proyecto. Aquí tienes algunas consideraciones clave para guiar tu elección:

- Resistencia y dureza requeridas: Para aplicaciones que exigen una gran capacidad de carga y resistencia a la deformación, el LASP, los polvos de acero para herramientas o los polvos a base de níquel podrían ser las opciones ideales.

- Ductilidad y tenacidad: Si su proyecto requiere cierto grado de capacidad de flexión y resistencia a los impactos, los polvos de aluminio o los polvos de titanio podrían ser más adecuados.

- Resistencia al desgaste: Los componentes expuestos a una fricción y un desgaste significativos se benefician de los polvos de acero para herramientas, los polvos de cromo-cobalto o los polvos de tungsteno.

- Resistencia a la corrosión: Para entornos propensos a la oxidación o a productos químicos agresivos, los polvos de acero inoxidable o los polvos a base de níquel ofrecen una protección superior.

- Consideraciones sobre el peso: Cuando la reducción de peso es una prioridad, los polvos de aluminio o de titanio se convierten en firmes contendientes.

- Imprimibilidad: Los polvos LASP y de aluminio suelen presentar una buena imprimibilidad en diversas técnicas de fabricación aditiva. Sin embargo, algunos polvos metálicos, como los aceros para herramientas y las aleaciones con base de níquel, pueden ser más difíciles de imprimir debido a sus puntos de fusión más altos y a sus características de fluidez. Considere la posibilidad de consultar a un experto en fabricación aditiva de metales para determinar el polvo más adecuado para la tecnología de impresión elegida.

- Coste: El LASP es una opción económica en comparación con muchos polvos metálicos exóticos como el titanio o los metales preciosos. Sin embargo, hay que tener en cuenta los costes potenciales del postprocesado del LASP si se requiere un acabado superficial de alta calidad.

Más allá del campo de batalla: Consideraciones para el éxito

Aunque la selección del material es un paso crucial, es sólo una pieza del rompecabezas. He aquí algunos factores adicionales a tener en cuenta para el éxito de un proyecto de fabricación aditiva de metales:

- Diseño de piezas: Diseñar su pieza específicamente para la fabricación aditiva puede liberar todo el potencial de la tecnología. Esto puede implicar la incorporación de estructuras reticulares internas para reducir el peso o el diseño de características difíciles o imposibles de conseguir con las técnicas de fabricación tradicionales.

- Parámetros del proceso: Optimizar la potencia del láser, la velocidad de escaneado y otros parámetros del proceso para el polvo metálico elegido es esencial para conseguir las propiedades mecánicas y el acabado superficial deseados de la pieza impresa. La colaboración con un proveedor de servicios de AM experimentado puede ser muy valiosa en esta fase.

- Post-procesamiento: Dependiendo del polvo metálico y de la aplicación, pueden ser necesarias técnicas de postprocesado como el tratamiento térmico, el prensado isostático en caliente (HIP) o el mecanizado para conseguir las propiedades finales deseadas y la precisión dimensional.

Preguntas más frecuentes

P: ¿Cuál es la diferencia entre el polvo metálico y el filamento metálico utilizados en la impresión 3D?

R: Los polvos metálicos se utilizan principalmente en las técnicas de fabricación aditiva por fusión en lecho de polvo (PBF), en las que un rayo láser funde selectivamente las partículas de polvo capa por capa para construir el objeto 3D deseado. Los filamentos metálicos, por su parte, se utilizan en el modelado por deposición fundida (FDM) para metales, en el que un alambre relleno de metal se introduce a través de una boquilla calentada y se deposita capa por capa para crear el objeto. El FDM para metales es una tecnología relativamente nueva con limitaciones en comparación con el PBF, pero ofrece ventajas potenciales como una mayor compatibilidad de materiales y un menor coste.

P: ¿Es seguro manipular polvos metálicos?

R: Los polvos metálicos pueden suponer un riesgo para la salud si se inhalan, por lo que es fundamental tomar las precauciones de seguridad adecuadas. Esto incluye utilizar un recinto ventilado durante la impresión, llevar equipo de protección individual (EPI) adecuado, como guantes y mascarillas, y seguir las prácticas de manipulación seguras recomendadas por el fabricante del polvo.

P: ¿Cuáles son las tendencias futuras de la tecnología del polvo metálico?

R: El panorama del polvo metálico está en continua evolución. Podemos esperar avances en áreas como:

- Desarrollo de nuevas aleaciones de polvo metálico con propiedades mejoradas, como una mayor relación resistencia-peso o una mayor resistencia a la corrosión.

- Avances en las técnicas de fabricación de polvo para producir partículas de polvo más finas y uniformes, lo que mejora la capacidad de impresión y el acabado superficial.

- Mayor atención a la sostenibilidad, con el desarrollo de polvos metálicos reciclados o con menor impacto medioambiental.

El veredicto final: Una sinfonía de puntos fuertes

La elección del polvo metálico no es un duelo, sino una orquesta de posibilidades. Cada polvo metálico aporta un conjunto único de ventajas, y la selección óptima depende de los requisitos específicos de su proyecto. Si conoce las propiedades, aplicaciones y limitaciones de los distintos polvos metálicos, podrá tomar una decisión informada y liberar el verdadero potencial de la fabricación aditiva de metales.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

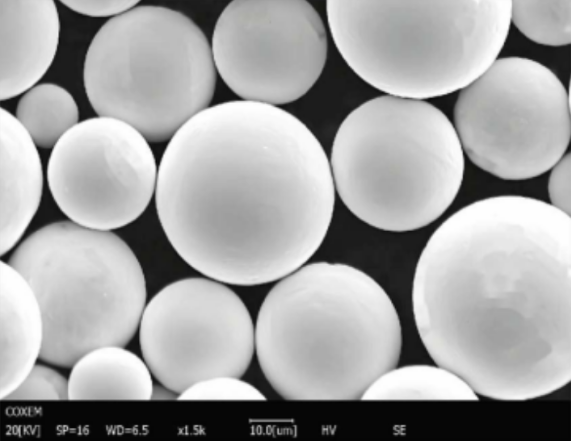

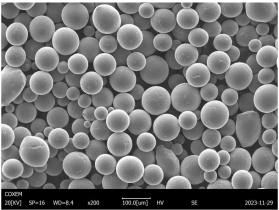

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | Polvo de acero de baja aleación | Inoxidable 316L | Acero para herramientas H13 | AlSi10Mg | Inconel 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | Moderado | Low–Moderate | Alta | Moderado | Alta |

| Resistencia a la corrosión | Moderado | Alta | Low–Moderate | Alta | Alta |

| Wear/hot hardness | Moderado | Low–Moderate | Muy alta | Low–Moderate | Moderado |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.