Oxidación a alta temperatura de Inconel 939 formado por LPBF

Introducción

Superaleaciones a base de níquel son aleaciones resistentes a la corrosión diseñadas para aplicaciones de alta temperatura de hasta 1100 a 1150°C. Debido a sus altos niveles de resistencia a la fluencia, la vulcanización y la oxidación, estas aleaciones se han utilizado ampliamente en las industrias aeroespacial y energética. Suelen contener hasta 10 elementos de aleación, incluidos elementos ligeros como el carbono o el boro, y elementos pesados refractarios como Ta, W, Nb o Re.

Inconel 939(también conocido como En939)es una superaleación con alto contenido en cromo que se utiliza habitualmente en álabes y palas de turbinas. Esta aleación tiene buena capacidad de soldadura y suficiente resistencia a temperaturas de funcionamiento de hasta 950°C. Las superaleaciones similares a la In939, como la In718, la In625 y la Rene 220, forman una capa de Cr2O3 mediante la oxidación preferente del Cr, protegiendo así el metal de la corrosión a alta temperatura. La capa de óxido formada suele ser densa y de crecimiento lento y tiene una larga vida útil a temperaturas de funcionamiento de hasta 1000°C. Cuando se utiliza, la capa de Cr2O3 está sometida a tensiones, especialmente en condiciones cíclicas, que pueden provocar el desconchamiento de la capa.

En esta investigación, las características de oxidación de En939 Las piezas producidas por AM y CM (fundición) se estudiaron en detalle después de la exposición a 900°C con 158h utilizando microscopio óptico y microscopio electrónico de barrido (SEM) y espectroscopia de rayos X de energía dispersiva (EDX).

Materiales

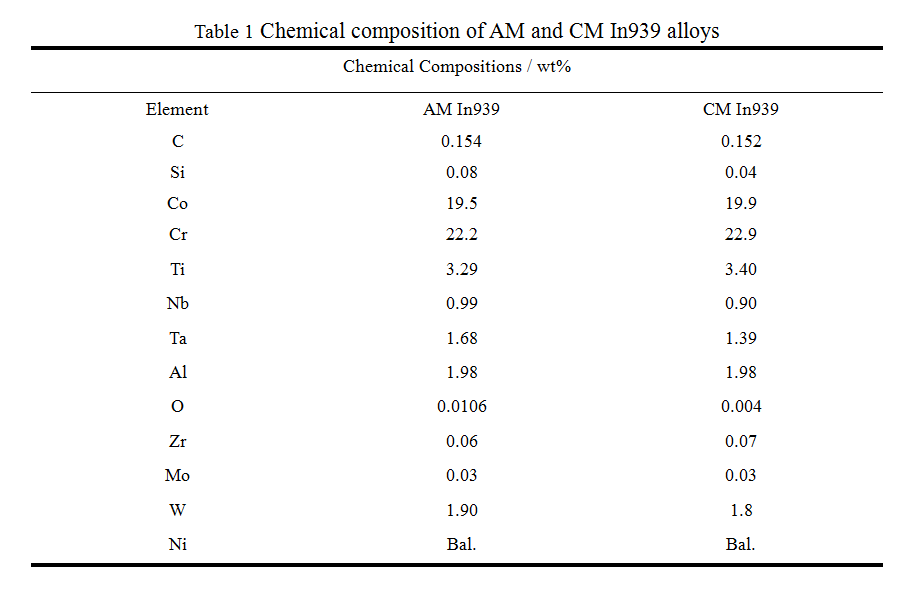

En En939 se producen tanto por AM (Laser powder bed fusion, LPBF) como por CM (colada). La composición química de las aleaciones AM y CM In939 se muestra en Cuadro 1:

Resultados y debate

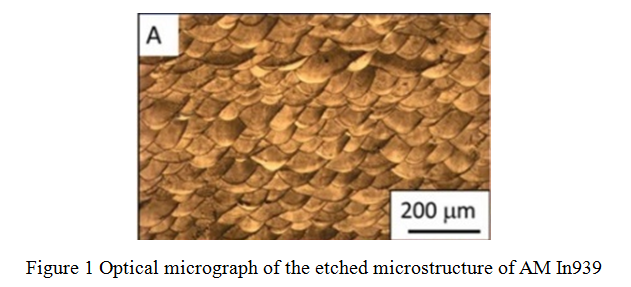

Figura 1 muestra la micrografía óptica de la microestructura grabada de AM In939 con un tamaño medio de 100-120 μm.

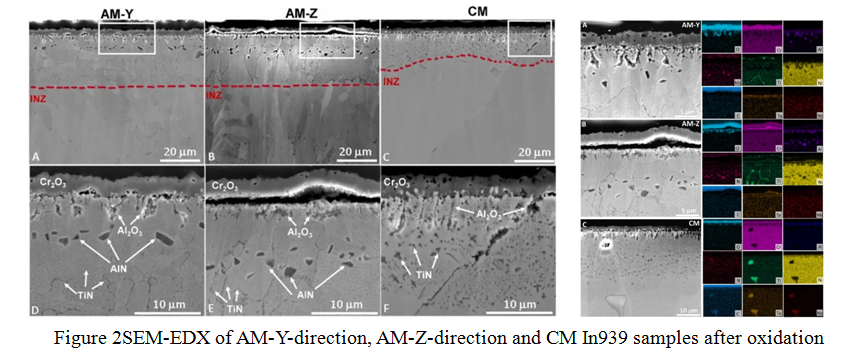

Figura 2 muestra las secciones transversales SEM-EDX de las muestras de dirección AM-Y, AM-Z y CM In939 después de la oxidación a 900°C con 158h. De acuerdo con la imagen de la sección transversal, las muestras crecidas externamente Capas de Cr2O3 con un espesor medio de 3 μm están presentes en todas las muestras. La capa es continua y uniforme, y no hay diferencias significativas en la escala de crecimiento externo entre las muestras en términos de composición de fases y espesor de la capa de óxido debido a la anisotropía de la microestructura. Esto significa que la anisotropía de la microestructura de los materiales AM no afecta al comportamiento de oxidación en estas condiciones:

Conclusión

Este estudio se centra en cómo las características de corrosión del In939 producido mediante fabricación aditiva son similares a las del In939 fabricado convencionalmente (CM) a 900°C, independientemente de la dirección de la superficie oxidada con respecto a la dirección de conformado. Ambos materiales forman una capa de Cr2O3 como capa de óxido protectora en la superficie del In939.