Introducción

Efecto de la adición de Mo en el revestimiento por láser de una aleación de alta entropía

La tecnología de revestimiento láser tiene las ventajas de un ciclo de mantenimiento corto, un coste bajo y es muy práctica. La mayor flexibilidad de diseño de aleaciones de alta entropíacombinado con la comodidad de la tecnología LC, tiene un gran potencial de aplicación. El efecto de la adición de Mo en el revestimiento láser sobre las características de formación y el proceso metalúrgico de(FeCoNiCr)-Mo Se investigó el revestimiento de aleación de alta entropía.

Este estudio se centra en FeCoNiCr HEAde gran interés en los campos aeroespacial, del transporte y de la ingeniería naval, para investigar la viabilidad de los recubrimientos LC HEAs. Para cumplir los requisitos de eficiencia de utilización del láser y resistencia a la corrosión, se introduce el elemento Mo en la aleación FeCoNiCr HEA.

La adición del elemento Mo tiene las ventajas de un punto de fusión más alto y una mayor absorción de energía en el proceso de LC, lo que tiene el potencial de mejorar la eficiencia de la utilización del láser. Además, según la bibliografía existente, la adición de Mo puede mejorar la resistencia a la corrosión de las aleaciones de alta entropía.

Materiales y métodos

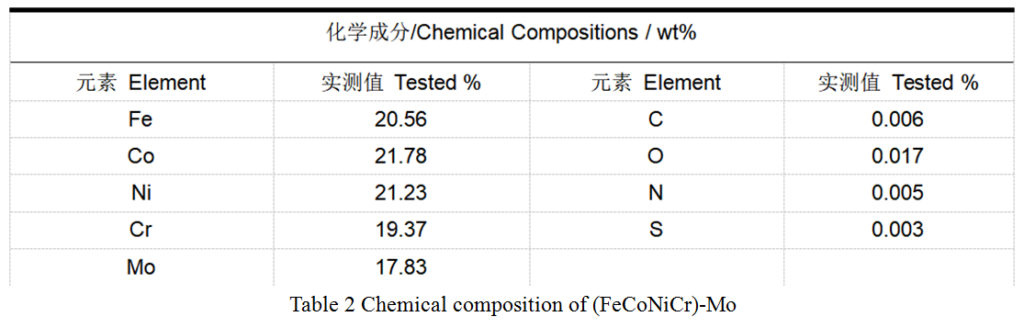

1.4091 acero inoxidable dúplex (Cuadro 1) es el material de base. Antes del experimento, la superficie del sustrato se limpió mediante ondas ultrasónicas en una solución de alcohol. (FeCoNiCr)-Moaleación de alta entropía (Cuadro 2) se preparó mediante atomización con gas utilizando metales puros de cobalto, cromo, hierro, níquel y molibdeno (contenido mínimo 99,9 wt%).

Resultados y debate

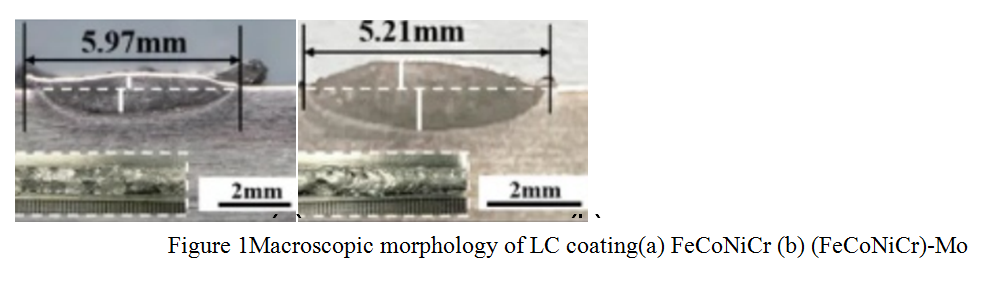

La figura 1 muestra la comparación de la morfología macroscópica y las características dimensionales de LC FeCoNiCr (su composición química en Cuadro 3) y (FeCoNiCr)-Mo recubrimiento. La interfaz de (FeCoNiCr)-Mo entre el revestimiento LC y el sustrato es clara y evidente, lo que indica una fuerte unión metalúrgica. La adición de Mo afectará definitivamente a la calidad de moldeo del recubrimiento (FeCoNiCr)-Mo HEA. Como se muestra en la Figura 1a, la calidad de moldeo de FeCoNiCr El recubrimiento LC es pobre sin la adición de Mo. Cuando se añade Mo, el (FeCoNiCr)-Mo El revestimiento LC tiene un aspecto más completo y es más intuitivo visualmente, como se muestra en la figura 1b.

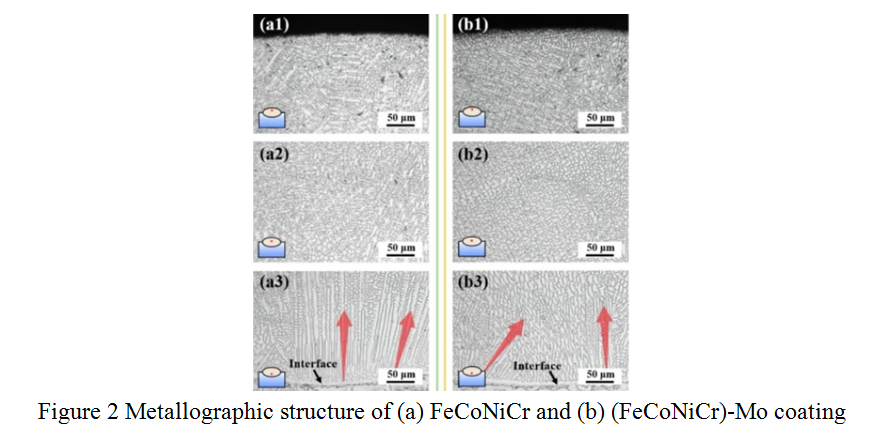

La estructura metalográfica del revestimiento de FeCoNiCr y (FeCoNiCr)-Mo se muestra en Figura 2. El revestimiento de LC está compuesto principalmente por dendritas columnares y dendritas equiaxiales. La región superior del revestimiento de LC presenta una orientación irregular. En la zona media del recubrimiento, lejos de la interfaz del agua y el sustrato, se forman regiones de cristales columnares con tejido denso. En la parte inferior de la zona de recubrimiento, la temperatura de superenfriamiento favorece el crecimiento preferente de los cristales columnares:

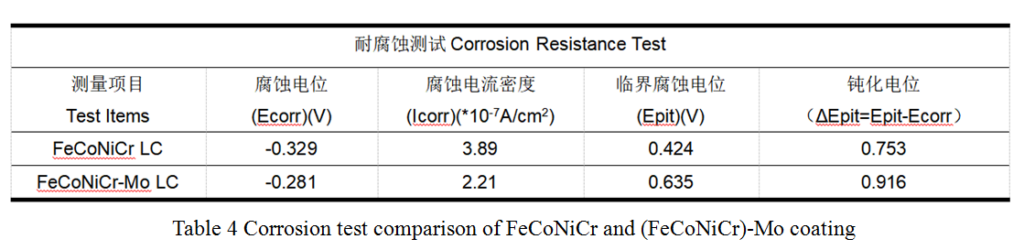

Cuadro 4 La zona de pasivación del revestimiento (FeCoNiCr)-Mo LC es más amplia, mientras que la zona de pasivación del FeCoNiCr es más estrecha, lo que indica que la introducción del elemento Mo mejora eficazmente la resistencia a la corrosión.

Conclusión

Se estudiaron los efectos del molibdeno de la aleación HEA FeCoNiCr sobre la conformación, la microestructura y las propiedades de corrosión del revestimiento LC. Se concluye que la adición de molibdeno en el polvo de FeCoNiCr atomizado con gas mejoró la unión metalúrgica y su resistencia a la corrosión del revestimiento LC de la aleación HEA FeCoNiCr.