El cobre, un metal apreciado durante milenios por su notable conductividad eléctrica y su maleabilidad, adquiere una dimensión totalmente nueva en el ámbito de la aleaciones de cobre en polvo. Estas partículas metálicas finamente molidas, a menudo invisibles a simple vista, están revolucionando diversas industrias con sus propiedades únicas y sus aplicaciones en constante expansión. Abróchese el cinturón, porque vamos a adentrarnos en el fascinante mundo de los polvos de aleaciones de cobre.

Características de Aleaciones de cobre en polvo

Imagine el cobre, el conductor por excelencia, miniaturizado en forma de polvo. Eso es esencialmente lo que son las aleaciones de cobre en polvo. Pero aquí está la gracia: al introducir otros elementos como el estaño, el zinc o el níquel, desbloqueamos todo un espectro de propiedades que van más allá del cobre puro.

Características clave a tener en cuenta:

- Composición: La magia reside en la mezcla específica. El cobre constituye la base, pero la adición de otros elementos como estaño (bronce), zinc (latón) o níquel (cuproníquel) altera radicalmente las propiedades. Piense en ello como si fuera una receta: una pizca de estaño añade resistencia, una pizca de zinc mejora la maquinabilidad y una pizca de níquel aumenta la resistencia a la corrosión.

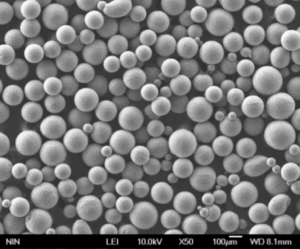

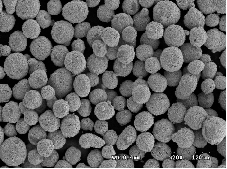

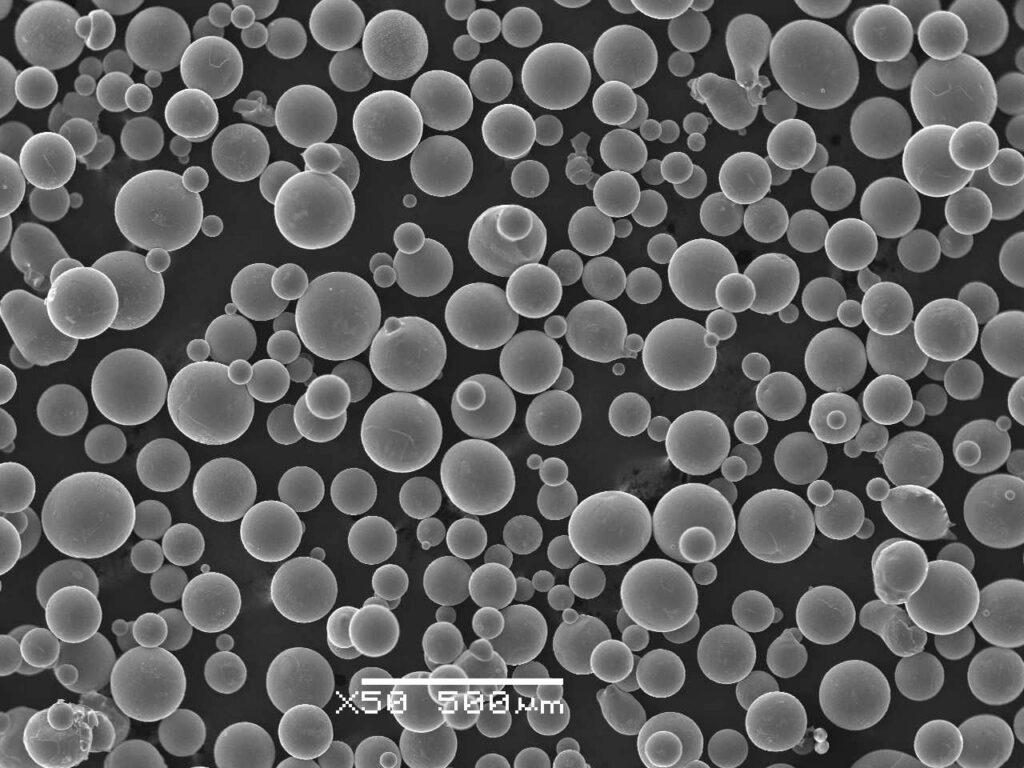

- Tamaño y morfología de las partículas: El tamaño y la forma de las partículas de polvo influyen significativamente en el producto final. Los polvos más finos, medidos en micras, crean superficies más lisas tras procesos como la impresión 3D, mientras que las partículas más gruesas pueden utilizarse para aplicaciones como la soldadura por fricción. Imagínese construir con diminutos ladrillos de Lego frente a gruesos bloques de construcción: cuanto más fino es el polvo, más intrincada puede ser la forma final.

- Fluidez: Al igual que el vertido de arena frente al de rocas, la facilidad con la que fluye el polvo es crucial para diversas técnicas de fabricación. Los polvos con buena fluidez son ideales para procesos como el moldeo por inyección de metal (MIM), en el que el polvo debe moverse libremente para rellenar moldes intrincados.

Una amplia gama de aleaciones de cobre en polvo, cada una con una combinación única de:

- Conductividad eléctrica: Aunque suelen ser inferiores al cobre puro, algunas aleaciones de cobre como el cobre-estaño (bronce) siguen ofreciendo una excelente conductividad, lo que las hace adecuadas para componentes eléctricos.

- Solidez y resistencia al desgaste: La adición de ciertos elementos, como el estaño o el níquel, aumenta considerablemente la fuerza y la resistencia al desgaste del cobre. Imagine una olla de cobre, blanda y fácil de abollar. Ahora, añádele estaño y tendrás una sartén de bronce, lo bastante resistente como para hacer frente a tus creaciones culinarias más duras.

- Resistencia a la corrosión: Ciertas aleaciones de cobre, como el cobre-níquel, presentan una resistencia superior a la corrosión, lo que las hace ideales para aplicaciones marinas o entornos con productos químicos agresivos. Piense en un brillante penique de cobre que se vuelve verde con el tiempo. Ahora, imagínese un reluciente níquel, que se mantiene fuerte frente a los elementos.

- Maquinabilidad: La facilidad con la que se puede dar forma al polvo es crucial. Por ejemplo, los polvos de latón ofrecen una excelente maquinabilidad, lo que los hace perfectos para componentes intrincados que requieren un moldeado preciso.

Al conocer estas características, los fabricantes pueden seleccionar el polvo de aleación con base de cobre perfecto para sus necesidades específicas.

Método de fabricación de aleaciones de cobre en polvo

¿Cómo surgen estas pequeñas maravillas metálicas? Existen varios métodos para producir aleaciones de cobre en polvo, cada uno con sus propias ventajas y aplicaciones:

- Atomización: Este método consiste en desintegrar el metal fundido en finas gotitas mediante chorros de gas o agua a alta presión. Imagínese unos fuegos artificiales de metal fundido explotando en una nube de diminutas gotitas metálicas que se solidifican en un fino polvo. Este método es adecuado para producir una amplia gama de tamaños y composiciones de polvo.

- Electrólisis: En este proceso, se utiliza una corriente eléctrica para disolver la aleación metálica en una solución electrolítica. A continuación, los iones metálicos se depositan en forma de polvo fino en un cátodo. Piense en una pila metálica, en la que la aleación de cobre se descompone y se reforma en una nueva estructura: el polvo. Este método ofrece una gran pureza y un buen control del tamaño de las partículas.

- Reducción química: Aquí se utiliza una reacción química para convertir un compuesto metálico en polvo. Imagínese un complejo apretón de manos químico entre diferentes compuestos, que da como resultado la formación del polvo de aleación con base de cobre deseado. Este método es adecuado para producir aleaciones específicas con propiedades únicas.

La elección del método de fabricación depende de factores como las características deseadas del polvo, el volumen de producción y el coste.

Aplicaciones de Aleaciones de cobre en polvo

Las aleaciones de cobre en polvo están revolucionando varios sectores gracias a su versatilidad y propiedades únicas. Estas son algunas de las principales áreas de aplicación:

- Fabricación aditiva (impresión 3D): Las aleaciones de cobre en polvo están abriendo las puertas a la impresión 3D de componentes metálicos complejos. Imagine imprimir un intrincado disipador de calor o un conector eléctrico personalizado directamente a partir de un archivo digital. En comparación con las técnicas tradicionales de fabricación sustractiva (como el fresado o el mecanizado), la impresión 3D ofrece una mayor libertad de diseño y reduce los residuos.

- Moldeo por inyección de metales (MIM) (continuación): Imagínese un molde lleno de polvo de aleación de cobre mezclado con un aglutinante, al que se da forma a alta presión. Una vez moldeada la pieza, se retira el aglutinante y queda una pieza metálica compleja. El MIM es ideal para producir en serie componentes pequeños y complejos con una precisión dimensional y un acabado superficial excelentes. En comparación con las técnicas de fundición tradicionales, el MIM ofrece mayores volúmenes de producción y tolerancias más estrictas.

- Soldadura por fricción: Los polvos de aleaciones de cobre se utilizan cada vez más en la soldadura por fricción. En este proceso, el polvo se utiliza como capa intermedia entre dos componentes. La fricción y el calor hacen que el polvo se funda y fusione los componentes. Es como utilizar pequeñas partículas de cobre como pegamento metálico para crear soldaduras fuertes y permanentes. La soldadura por fricción ofrece varias ventajas sobre las técnicas de soldadura tradicionales, como una distorsión térmica mínima y la posibilidad de unir materiales distintos.

- Componentes eléctricos: Debido a su buena conductividad eléctrica y a su capacidad para adoptar formas complejas, las aleaciones de cobre en polvo se utilizan en diversos componentes eléctricos. Imagínese diminutas partículas de cobre formando las intrincadas vías por las que fluye la electricidad. Algunos ejemplos son los conectores eléctricos, los disipadores de calor para gestionar la disipación térmica en dispositivos electrónicos e incluso los componentes de transformadores de alto rendimiento. En estos casos, las aleaciones de cobre-estaño (bronce) y cobre-plata son muy populares por su equilibrio entre conductividad y otras propiedades.

- Industria del cepillo: Las aleaciones de cobre en polvo se utilizan en la fabricación de cepillos industriales. La aleación específica elegida depende de las propiedades deseadas. Por ejemplo, las cerdas de cobre-estaño (bronce) ofrecen una buena conductividad eléctrica y resistencia a las chispas, lo que las hace ideales para su uso en entornos peligrosos. Por otro lado, las cerdas de cobre-zinc (latón) ofrecen un buen equilibrio entre rigidez y conductividad, por lo que son adecuadas para aplicaciones de limpieza generales.

- Rodamientos: Las aleaciones de cobre en polvo se están abriendo camino en el mundo de los rodamientos. Al incorporar elementos lubricantes a la mezcla de polvo, los fabricantes pueden crear cojinetes autolubricantes. Imagínese diminutas partículas de cobre incrustadas con lubricante, que reducen la fricción y el desgaste. Esto elimina la necesidad de lubricación externa, reduciendo los costes de mantenimiento y mejorando el rendimiento en entornos difíciles.

Estos son sólo algunos ejemplos de las aplicaciones en constante expansión de los polvos de aleaciones de cobre. A medida que avanza la tecnología y surgen nuevos métodos de producción de polvo, podemos esperar usos aún más innovadores para estas maravillas metálicas en los próximos años.

Consideraciones a la hora de elegir Aleaciones de cobre en polvo

Con una gama tan diversa de aleaciones de cobre en polvo, seleccionar la adecuada para su aplicación es crucial. He aquí algunos factores clave a tener en cuenta:

- Propiedades deseadas: ¿Cuáles son las propiedades esenciales que necesita? ¿Una alta conductividad eléctrica, una fuerza excepcional o una resistencia superior a la corrosión? Comprender sus prioridades le ayudará a reducir sus opciones.

- Técnica de fabricación: El método de fabricación elegido (impresión 3D, MIM, etc.) puede influir en las características ideales del polvo. Por ejemplo, la impresión 3D puede favorecer los polvos más finos para acabados suaves, mientras que el MIM puede funcionar bien con partículas ligeramente más gruesas.

- Coste: El coste de las aleaciones de cobre en polvo puede variar considerablemente en función de la composición, el método de fabricación y el tamaño de las partículas. Encontrar el equilibrio adecuado entre coste y propiedades deseadas es esencial.

- Disponibilidad: No todas las aleaciones de cobre en polvo son fáciles de conseguir. Algunas composiciones exóticas o tamaños de partícula muy finos pueden requerir pedidos especiales o plazos de entrega.

Consultar a un proveedor cualificado que comprenda sus necesidades específicas y los entresijos de la aleaciones de cobre en polvo es muy recomendable. Ellos pueden guiarle hacia la elección óptima de polvo para su aplicación.

Preguntas más frecuentes

He aquí algunas preguntas frecuentes sobre los polvos de aleaciones a base de cobre, respondidas de forma clara y concisa:

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son las ventajas de utilizar aleaciones de cobre en polvo en comparación con el cobre sólido tradicional? | Los polvos de aleaciones con base de cobre ofrecen varias ventajas: mayor libertad de diseño con la impresión 3D, capacidad de crear piezas intrincadas con forma casi de red con el MIM, idoneidad para aplicaciones que requieren propiedades específicas como alta resistencia o resistencia a la corrosión. |

| ¿Cuáles son las desventajas de utilizar aleaciones de cobre en polvo? | Algunos posibles inconvenientes son: mayor coste en comparación con el cobre a granel, limitaciones en las composiciones de polvo o tamaños de partícula disponibles, necesidad de técnicas y equipos de fabricación especializados. |

| ¿Es segura la manipulación de aleaciones de cobre en polvo? | En general, los polvos de aleaciones a base de cobre no son peligrosos en su forma bruta. Sin embargo, algunas aleaciones pueden contener elementos con consideraciones de seguridad específicas. Consulte siempre la ficha de datos de seguridad (FDS) del polvo específico que esté utilizando y siga los procedimientos de manipulación recomendados. |

| ¿Cuál es el futuro de las aleaciones de cobre en polvo? | El futuro de las aleaciones de cobre en polvo es brillante. A medida que avanza la tecnología, podemos esperar ver polvos aún más finos, composiciones nuevas e innovadoras y métodos de fabricación más eficientes. |

conocer más procesos de impresión 3D

Additional FAQs: Copper Based Alloy Powders

1) What copper alloy families are most common in powder form and why?

- Bronze (Cu-Sn) for wear resistance and bearings, brass (Cu-Zn) for machinability and cost, cupronickel (Cu-Ni) for marine corrosion resistance, and Cu-Cr-Zr/CuNiSi for high-strength electrical and heat-sink applications.

2) Which particle sizes and morphologies fit popular processes?

- Binder jetting: 10–45 µm spherical for flowability and packing.

- Laser PBF: 15–45 µm spherical, low O/N, high conductivity.

- MIM: 1–20 µm with tight PSD for high solids loading.

- Thermal spray: 10–90 µm spherical or agglomerated-sintered.

- PM press-and-sinter: -106 µm irregular/water-atomized for green strength.

3) How do alloying additions affect conductivity and strength?

- Zn and Sn reduce conductivity but increase strength/wear resistance; Ni boosts corrosion resistance and moderate strength; Cr/Zr or NiSi precipitation-hardening grades retain higher conductivity while improving yield strength after aging.

4) Are copper based alloy powders suitable for heat exchangers and EV components?

- Yes. Cu-Cr-Zr and CuNiSi powders are used for AM heat sinks, busbars, and induction tooling; bronze/brass powders serve in friction parts and connectors. Thermal management for SiC/GaN power electronics increasingly leverages Cu-alloy AM.

5) What storage and handling practices minimize oxidation and caking?

- Store sealed and dry (<30% RH), purge with nitrogen/argon after opening, use desiccants, avoid long exposure to air, and implement antistatic grounding and dust control. Follow SDS for alloy-specific hazards (e.g., nickel-containing powders).

2025 Industry Trends: Copper Based Alloy Powders

- Electronics thermal surge: Increased adoption of Cu-Cr-Zr and CuNiSi AM powders for compact heat sinks in AI servers and EV inverters.

- AM quality ramps: More suppliers offering vacuum/gas-atomized, low-oxygen spherical powders with certified powder genealogy for LPBF and binder jetting.

- Antimicrobial and marine: Renewed interest in Cu-Ni and Ag-doped bronzes for antimicrobial surfaces and seawater systems.

- Sustainability: OEMs request Environmental Product Declarations (EPDs) and recycled content documentation; closed-loop powder recycling expands.

2025 Market Snapshot (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global Cu-alloy powder demand (kt) | ~185 | ~194 | ~205 | Growth in AM + MIM + thermal mgmt |

| AM-grade spherical Cu/Cu-alloy price (USD/kg) | 45–95 | 50–110 | 55–120 | Purity, PSD, low O/N drive price |

| Binder jetting share of Cu-alloy AM (%) | ~18 | ~22 | ~26 | Design for thermal parts accelerates |

| Typical O spec (AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.10 | Improved atomization + handling |

| Cu-Cr-Zr heat sink adoption (YoY) | +10% | +14% | +16–18% | AI/EV cooling demand |

| Recycled content in Cu powders (%) | 8–12 | 10-15 | 12–18 | Traceable recycled streams |

Sources:

- USGS Copper statistics: https://www.usgs.gov

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM/supplier notes (Höganäs, Sandvik/Osprey, GTP, Carpenter Additive) and sector market trackers

Latest Research Cases

Case Study 1: LPBF Cu-Cr-Zr Heat Sinks for High-Power SiC Inverters (2025)

Background: An EV OEM needed compact, high-conductivity heat sinks with internal lattice channels.

Solution: Used gas-atomized CuCr1Zr powder (D50 ~28 µm, O=0.08 wt%), high-power green/IR laser with build preheat; solution + aging to peak strength.

Results: Relative density 99.7%, thermal conductivity 330–360 W/m·K (RT), yield strength 320–360 MPa after aging; inverter baseplate temperature reduced by 12–15°C vs. machined Cu plate.

Case Study 2: Binder-Jetted Bronze Bearings with In-Situ Graphite Lubrication (2024)

Background: An industrial equipment supplier sought self-lubricating bushings with complex oil channels.

Solution: Binder jetting of Cu-10Sn powder blended with fine graphite; debind and sinter in protective atmosphere, followed by oil impregnation.

Results: Dimensional tolerance IT9–IT10 as-sintered, PV limit improved by 25% vs. pressed-sintered baseline; field life extended 1.6× in dusty environments.

Expert Opinions

- Prof. Cristina Pozo-López, Materials Engineering, Universidad Politécnica de Madrid

- “Precipitation-hardened Cu alloys like Cu-Cr-Zr balance conductivity and mechanical strength, which is critical for AM heat exchangers and high-current busbars.”

- Dr. John Lewandowski, Professor of Materials Science, Case Western Reserve University

- “Powder genealogy—capturing oxygen pickup and PSD shifts across reuse cycles—has become essential to predict shrinkage and conductivity in copper based alloy powders.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “Binder jetting of bronze and brass is moving into serial production for thermal and decorative components due to cost, speed, and good post-processing pathways.”

Practical Tools and Resources

- ASTM B243 (PM terminology), B214/B212 (sieve/flow), B213 (density), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), ISO 4497 (sieving), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Copper Statistics and Information: https://www.usgs.gov

- Senvol Database for AM machine–material mapping: https://senvol.com

- Höganäs Knowledge Center and Sandvik Osprey datasheets (Cu-alloy powders)

- OSHA/NIOSH combustible dust safety: https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb for copper alloy property lookups: https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added five focused FAQs; inserted 2025 market snapshot table with sources; provided two recent case studies; included expert opinions; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if USGS revises copper market >10%, new ASTM/ISO feedstock standards publish, or major OEMs release Cu-Cr-Zr AM qualifications for thermal parts