polvo de titanio para impresión 3D es un metal fuerte, ligero y resistente a la corrosión, ideal para imprimir en 3D piezas complejas y duraderas para aplicaciones aeroespaciales, de automoción, médicas y otras aplicaciones avanzadas. Este artículo ofrece una visión completa de la metalurgia del polvo de titanio, sus propiedades, aplicaciones y proveedores para la fabricación aditiva con titanio.

Descripción general del polvo de titanio para impresión 3D

El titanio es un material idóneo para la impresión 3D por su elevada relación resistencia-peso, su resistencia a la fatiga y la fractura y su biocompatibilidad. Los polvos de titanio permiten imprimir piezas mediante procesos de fusión de lecho de polvo con características finas y geometrías complejas.

Grados de titanio: Entre las aleaciones de titanio más utilizadas para la AM se encuentran el Ti-6Al-4V (Ti64), el Ti64 ELI, el Ti comercialmente puro (CP) de grado 2 y el Ti 6242.

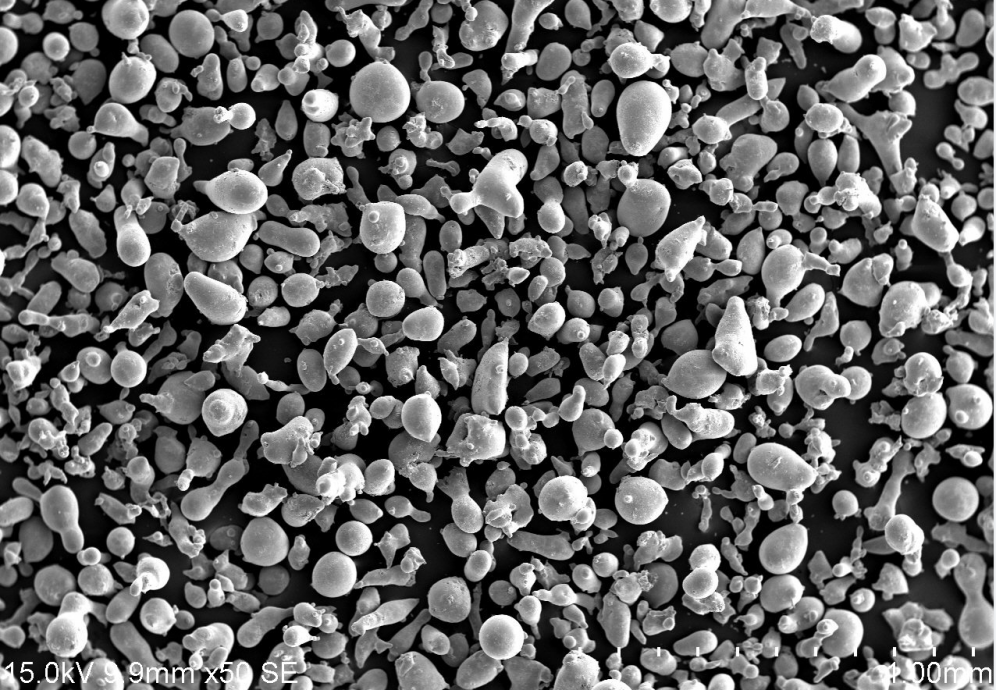

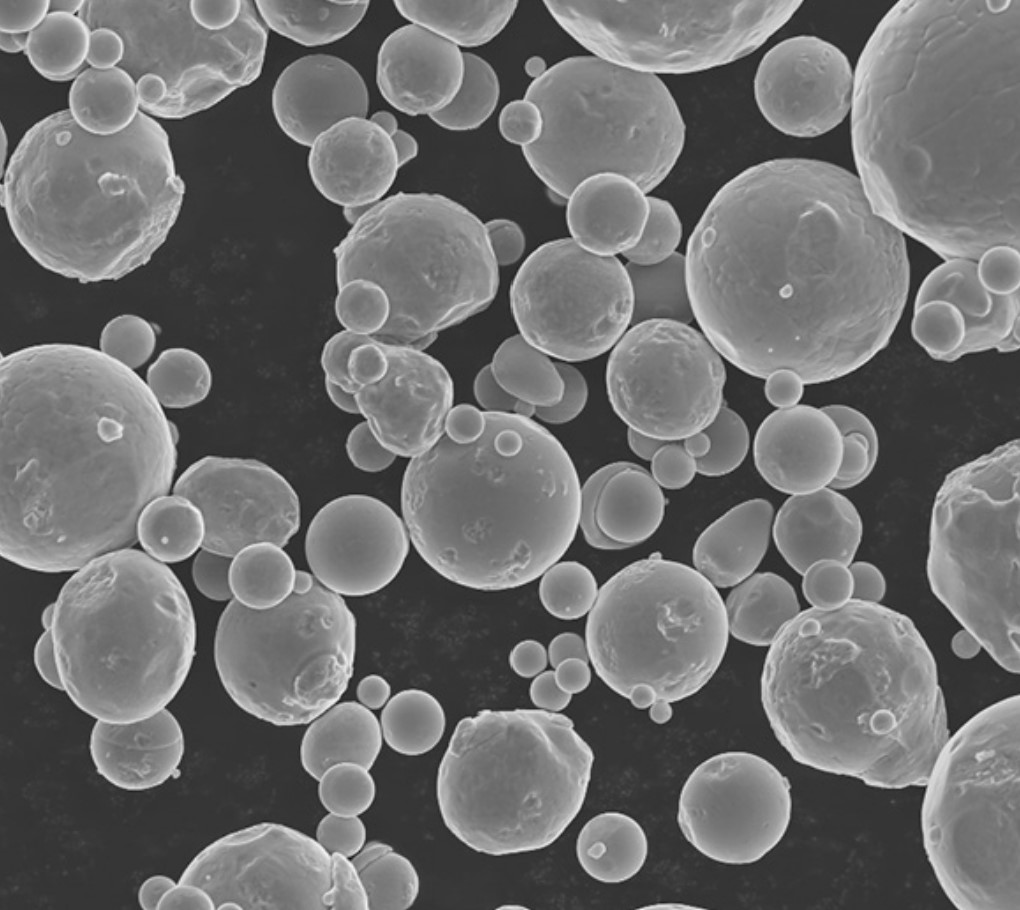

Producción de polvo: El polvo de titanio se produce mediante atomización con gas, en la que el titanio fundido se atomiza mediante un chorro de gas inerte en finas partículas esféricas con una distribución de tamaños ajustada. También se utiliza el proceso de electrodo giratorio de plasma (PREP).

Tamaños de polvo: Los tamaños típicos del polvo oscilan entre 15 y 45 micras. Los polvos más finos, de unas 15 micras, permiten una mejor resolución, mientras que los polvos más gruesos, de 45 micras, permiten mayores velocidades de producción.

Fluidez y reutilización: Su morfología esférica y la distribución controlada de su tamaño le confieren una buena fluidez. El polvo de titanio puede reutilizarse hasta 10-20 veces si se manipula correctamente.

Seguridad: El polvo de titanio es altamente inflamable y reactivo con el aire debido a su naturaleza pirofórica. Es fundamental manipularlo adecuadamente en una atmósfera inerte.

Composición y microestructura

La composición del polvo de titanio, la microestructura, las fases presentes y defectos como la porosidad determinan las propiedades finales de las piezas impresas.

Composición elemental

| Aleación | Titanio | Aluminio | Vanadio | Hierro | Oxígeno | Nitrógeno | Hidrógeno |

|---|---|---|---|---|---|---|---|

| Ti-6Al-4V | Saldo | 5.5-6.5% | 3.5-4.5% | <0,3% | <0,2% | <0,05% | <0,015% |

| Ti-6Al-2Sn-4Zr-6Mo | Saldo | 5.5-6.5% | – | – | – | – | – |

| CP Grado 2 Ti | 99,2% min | – | – | 0,3% máx. | 0,25% máx | 0,03% máx | 0,015% máx |

Fases: Las aleaciones de titanio contienen una mezcla de fases α hexagonales compactas y β cúbicas centradas en el cuerpo. Las velocidades de enfriamiento en AM pueden generar fases no equilibradas.

Defectos: La falta de fusión, la porosidad y las microfisuras pueden degradar las propiedades mecánicas. El prensado isostático en caliente (HIP) ayuda a reducir los defectos y mejorar la consistencia.

Estructura del grano: En las aleaciones de titanio AM se observan granos pre-β columnares a lo largo de la dirección de construcción debido a la rápida solidificación y al crecimiento epitaxial. La anchura de los granos columnares influye en la resistencia.

Rugosidad de la superficie: Los procesos de fusión de lecho de polvo dan lugar a superficies semilisas en el momento de la impresión debido a las partículas de polvo parcialmente fundidas. A menudo es necesario un acabado adicional.

Propiedades clave

Las propiedades de las piezas de titanio impresas se ven influidas por la composición, la porosidad, la rugosidad de la superficie, la orientación de la estructura, el tratamiento térmico y la dirección del ensayo.

Propiedades físicas

| Propiedad | Ti-6Al-4V | CP Grado 2 Ti |

|---|---|---|

| Densidad (g/cc) | 4.42 | 4.51 |

| Punto de fusión (°C) | 1604-1660 | 1668 |

Propiedades mecánicas

| Propiedad | Tal como se imprimió | Prensado isostático en caliente (HIP) | Tren de laminación recocido |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 900-1300 | 950-1150 | 860-965 |

| Límite elástico (MPa) | 800-1100 | 825-900 | 790-870 |

| Alargamiento a la rotura (%) | 5-15 | 8-20 | 15-25 |

| Dureza (HRC) | 32-44 | 32-36 | 31-34 |

Ventajas

- Elevada relación resistencia/peso

- Mantiene la resistencia a temperaturas elevadas

- Resistente a la fatiga, el desgaste y la corrosión

- Bioinert: apto para implantes médicos

- Puede soportar tratamientos de esterilización

Limitaciones

- Material caro y procesamiento AM

- Polvo reactivo e inflamable

- Propiedades anisotrópicas

- Menor ductilidad que las formas forjadas

Aplicaciones de las piezas de titanio de fabricación aditiva

La impresión 3D amplía los usos del titanio en componentes más ligeros, resistentes y de mayor rendimiento en todos los sectores.

Aeroespacial: Palas de turbina, estructuras de fuselajes y motores, antenas, intercambiadores de calor

Automóvil: Bielas, válvulas, ruedas de turbocompresor, componentes de transmisión

Médico y dental: Implantes ortopédicos, prótesis, instrumental quirúrgico, dispositivos adaptados al paciente

Petróleo y gas: Tuberías, válvulas, componentes de boca de pozo, separadores resistentes a la corrosión

Bienes de consumo: Equipamiento deportivo como cuadros de bicicleta, cabezas de palos de golf, monturas de gafas

Herramientas: Canales de refrigeración conformados y ligeros integrados en moldes de inyección de metal, plantillas y accesorios

Popular polvo de titanio para impresión 3D para AM

| Aleación | Aplicaciones | Imprimibilidad | Acabado superficial | Propiedades mecánicas |

|---|---|---|---|---|

| Ti-6Al-4V ELI | Componentes aeroespaciales, implantes biomédicos | Excelente | Moderado | Alta resistencia, dureza, vida a la fatiga |

| Ti-6Al-4V | Piezas estructurales aeroespaciales, automoción | Muy buena | Moderado | Resistencia, tenacidad a la fractura |

| Ti 6242 | Componentes de alta temperatura | Bien | Pobre | Resistencia a 300°C, resistencia a la fluencia |

| Titanio CP Grado 2 | Implantes médicos, plantas químicas | Moderado | Muy buena | Ductilidad, resistencia a la corrosión |

Especificaciones y normas

El polvo de titanio y las piezas impresas cumplen estrictos requisitos de calidad según las normas aeroespaciales y médicas.

Especificaciones del polvo

| Parámetro | Requisito | Método de ensayo |

|---|---|---|

| Tamaño de las partículas | 15-45 μm | Difracción láser |

| Densidad aparente | ≥ 2,7 g/cc | Caudalímetro Hall |

| Densidad del grifo | ≥ 3,2 g/cc | Densímetro de tomas |

| Caudal | 15-25 s/50g | Caudalímetro Hall |

| Composición química | Certificado de análisis | GDMS, ICP-MS |

Normas de cualificación de piezas

| Estándar | Detalles |

|---|---|

| ASTM F3001 | Norma para piezas de titanio AM |

| ASTM F2924 | Aleación de titanio Ti-6Al-4V ELI |

| ASTM F3184 | Polvo de aleación de titanio como materia prima |

| AMS7009 | Especificación de materiales aeroespaciales |

| ISO 13485 | Productos sanitarios - Gestión de la calidad |

Principios de diseño para Titanium AM

El diseño adecuado de los componentes es crucial para aprovechar las ventajas de la fabricación aditiva con titanio.

- Minimizar los voladizos para evitar estructuras de soporte

- Orientar las piezas para facilitar la eliminación del polvo

- Permitir el postprocesamiento como HIP y mecanizado

- Incluyen canales integrados para refrigeración conformada

- Consolidación de conjuntos en piezas individuales de titanio

- Reforzar las regiones sometidas a grandes esfuerzos con celosías

- Optimización de formas para reducir el peso mediante la optimización topológica

Proveedores de polvo de titanio para impresión 3D

| Proveedor | Grados ofrecidos | Tamaños de polvo | Servicios adicionales |

|---|---|---|---|

| AP&C | Ti-6Al-4V, Ti-6Al-4V ELI, Ti64, CP-Ti grados 1-4 | 15-45 μm | Análisis, pruebas, tamizado, mezcla, almacenamiento |

| Aditivo para carpinteros | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | 15-45 μm | Aleaciones personalizadas, desarrollo de parámetros |

| Tecnología LPW | Ti-6Al-4V ELI, Ti-6Al-4V, CP-Ti grado 2 | 15-45 μm | Pruebas de materiales, análisis de reutilización de polvos |

| Praxair | Ti-6Al-4V, Ti-6Al-4V ELI | 15-100 μm | Tamizado, mezcla, almacenamiento |

| Sandvik | Aleaciones de titanio Osprey | 15-45 μm | Gestión del ciclo de vida de la pólvora |

Coste: ~$500-$1000 por kg, pero depende del volumen del pedido, el grado, la distribución de tamaños, el método de atomización con gas, la manipulación adicional y los requisitos de ensayo.

preguntas frecuentes

P: ¿Qué métodos pueden utilizarse para imprimir piezas de titanio en 3D?

R: El titanio se imprime principalmente por fusión en lecho de polvo mediante fusión selectiva por láser (SLM) y fusión por haz de electrones (EBM). Los métodos basados en alambre, como la deposición de metal por láser (LMD) y la deposición de energía dirigida (DED) basada en soldadura, también son posibles, pero menos comunes.

P: ¿Requiere el polvo de titanio para AM un almacenamiento o manipulación especiales?

R: Sí, el titanio reacciona fácilmente con el aire, por lo que el polvo debe almacenarse y procesarse en atmósfera inerte utilizando gas argón o nitrógeno. Deben evitarse los entornos inflamables y las fuentes de ignición. Los operarios deben llevar equipo de protección cuando manipulen polvo de titanio.

P: ¿Qué causa los problemas de porosidad en las piezas de titanio AM?

R: Las altas velocidades de enfriamiento provocan el atrapamiento de gas que causa la falta de defectos de fusión. Para minimizar la porosidad es necesario optimizar parámetros como la potencia, la velocidad, el espaciado entre trampillas, el desplazamiento del foco y la densidad de la capa de polvo. El prensado isostático en caliente (HIP) también puede ayudar a densificar las piezas tras la impresión inicial.

P: ¿Por qué es difícil conseguir superficies de titanio lisas directamente después del procesamiento AM?

R: El polvo de titanio parcialmente fundido puede adherirse a las superficies y provocar un acabado rugoso. Las operaciones secundarias utilizadas para alisar las piezas impresas de titanio son el volteo, el chorro de arena, el fresado, el esmerilado y el pulido. También se utilizan procesos de acabado químico o electroquímico.

P: ¿Se puede imprimir en 3D titanio comercialmente puro?

R: Sí, el polvo de titanio CP no aleado de los grados 1 a 4, que cumple las normas ASTM como la B348 en cuanto a composición y distribución del tamaño de las partículas, puede utilizarse para imprimir componentes de titanio puro para aplicaciones que requieren una gran ductilidad, como implantes óseos y plantas químicas.

conocer más procesos de impresión 3D

Additional FAQs on 3D Printing Titanium Powder

1) How many reuse cycles are safe for 3D printing titanium powder without degrading quality?

With strict oxygen/nitrogen control, sieving (e.g., 45 μm), and lot traceability, many aerospace shops qualify 5–15 reuse cycles. Stop reuse if O increases >0.03 wt% from baseline, flow degrades, or defect rates rise. Follow ISO/ASTM 52907 and internal MPS.

2) Which AM processes work best for titanium powders and why?

Laser powder bed fusion (LPBF/SLM) and electron beam melting (EBM) are dominant. LPBF offers fine features and broad parameter sets; EBM runs at elevated temperature, reducing residual stress and is favored for porous implants. Binder jetting for Ti is emerging but typically requires careful de-oxygenation and sinter-HIP.

3) What post-processing is essential for fatigue-critical Ti-6Al-4V parts?

Stress relief (650–750°C), hot isostatic pressing (HIP ~920–930°C, 100–120 MPa, 2–4 h), machining of critical surfaces, and polishing/electropolishing to Ra ≤1 μm. Fatigue performance often doubles versus as-printed.

4) How do powder size distributions affect build outcomes?

Finer cuts (15–25 μm) improve surface quality and detail but can reduce flowability and build rate. Coarser cuts (25–45 μm) raise throughput and stability but increase stair-stepping and roughness. Choose distribution to match feature size and machine recoating behavior.

5) What safety controls are mandatory for titanium powder handling?

Inert gas cabinets/Gloveboxes, Class D fire extinguishers, bonded/grounded equipment, dust collection with spark arrestors, ATEX-rated components where applicable, antistatic PPE, O2 monitoring, and documented spill/ignition procedures. Reference NFPA 484 and local regulations.

2025 Industry Trends in 3D Printing Titanium Powder

- Accelerated qualification: AMS 7015/7016 adoption expands, shortening time-to-flight for LPBF Ti parts via standardized process control and in-situ monitoring requirements.

- Multi-laser productivity: 8–12 laser LPBF systems push cost per part down; scan strategies mitigate lack-of-fusion at hatch boundaries.

- Powder lifecycle management: Inline O/N analysis and automated sieve stations standardize reuse; more closed-loop powder traceability integrated with MES/QMS.

- EBM for orthopedics: Growth in porous Ti implants due to faster build rates and temperature-managed microstructures.

- Binder jetting pilots: Early 2025 pilots show competitive cost for simple Ti geometries after de-binding and HIP, with ongoing work on oxygen pickup mitigation.

- Sustainability: Buy-to-fly ratios near 1.2 for AM vs. 8–12 for subtractive, plus increased regional atomization capacity to stabilize supply.

| 2025 Metric (Ti-6Al-4V unless noted) | Alcance típico | Relevance/Notes | Fuente |

|---|---|---|---|

| LPBF build rate per laser | 10–60 cm³/h | Multi-kW, multi-laser platforms improve throughput | OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built density (LPBF) | 99.0–99.9% | With optimized power/speed/hatch and contour scans | Peer-reviewed AM studies |

| HIP + polished HCF strength | 400–600 MPa at 10⁷ cycles | Critical for aerospace brackets/implants | Literature averages |

| Qualified powder reuse cycles | 5–15 | With O ≤0.15 wt% total and tight PSD control | ISO/ASTM 52907 guidance |

| Ti powder price (atomized) | $450–$900/kg | Varies by grade, lot size, and certification | Market trackers, USGS context |

| EBM porous implant pore size | 300–700 μm | Target for osseointegration lattice regions | Orthopedic device literature |

Authoritative sources and references:

- ASTM and ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- SAE AMS 7015/7016: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium): https://pubs.usgs.gov/periodicals/mcs

- FDA device database for AM implants: https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Cost-Down of Aerospace Ti Brackets via Multi-Laser LPBF and Closed-Loop Powder Reuse (2025)

Background: An aerospace Tier-1 supplier needed to reduce piece cost and lead time for Ti-6Al-4V brackets while meeting AMS 7016.

Solution: Implemented 8-laser LPBF platform, automated powder recycle with inline O/N analysis, stress relief + HIP, and critical surface machining.

Results: Cost per part down 22%, buy-to-fly 1.25, first-pass yield 98.6%, and fatigue at 10⁶ cycles improved 30% over 2023 baseline. Internal qualification aligned to AMS 7015/7016 and customer MPS.

Case Study 2: EBM-Printed Porous CP-Ti Grade 2 Acetabular Cups for Enhanced Osseointegration (2024)

Background: Hospital consortium sought better primary stability and reduced revision risk in complex hip cases.

Solution: Designed 60% lattice porosity with 500 μm pores; EBM at elevated temperature to reduce residual stress; post-cleaning and sterilization per ISO 13485; verification to ASTM F3001/F67.

Results: Bench push-out strength +25% vs. machined-and-coated cups; early 12-month follow-up indicated improved stability with no adverse ion release beyond ISO 10993 limits. Device data supported premarket submission.

Expert Opinions

- Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For titanium powders, controlling oxygen pickup across the entire lifecycle is the single biggest lever for reliable ductility and fatigue; inline gas analysis and strict reuse rules are now best practice.” - Dr. Martina Zimmermann, Head of Additive Manufacturing Materials, Fraunhofer IWM

Key viewpoint: “Multi-laser LPBF increases productivity, but scan synchronization and defect mapping must be tied to acceptance criteria like AMS 7016 to prevent hatch-boundary lack-of-fusion.” - Dr. Gaurav Lalwani, Materials Scientist (Biomedical Implants), independent consultant

Key viewpoint: “EBM-produced porous Ti surfaces deliver reproducible osseointegration without post-coatings, provided pore size and surface energy are tightly controlled.”

Citations for expert profiles:

- University of Sheffield AMRC/Materials: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Consultant profile/context: https://scholar.google.com (publication records)

Practical Tools and Resources

- Data and standards

- ISO/ASTM 52907 (feedstock characterization) and 52910 (design guidelines): https://www.iso.org

- ASTM F3001, F2924, F3184 (Ti powders/parts): https://www.astm.org

- SAE AMS 7015/7016 (AM Ti qualification): https://saemobilus.sae.org

- Process and simulation

- Ansys Additive Suite (distortion, support, microstructure): https://www.ansys.com

- Autodesk Netfabb and Fusion Additive features: https://www.autodesk.com

- nTopology for topology optimization and lattices: https://ntop.com

- Powder management and QC

- Senvol Database (machines/materials): https://senvol.com/database

- LECO O/N/H analyzers for powder/part gas content: https://www.leco.com

- Bodycote HIP services: https://www.bodycote.com

- Safety and compliance

- NFPA 484 (combustible metals guidance): https://www.nfpa.org

- AMPP (formerly NACE) resources on titanium corrosion and finishing: https://www.ampp.org

- Market intelligence

- USGS titanium summaries and trends: https://pubs.usgs.gov/periodicals/mcs

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics and sources, two recent case studies, expert commentary, and curated tools/resources specific to 3D printing titanium powder.

Next review date & triggers: 2026-02-01 or earlier if AMS/ASTM/ISO standards are revised, multi-laser LPBF parameters materially change, or titanium powder pricing/supply experiences significant volatility.