1. Introducción

El Inconel, una familia de superaleaciones a base de níquel, ha acaparado una gran atención en la industria de fabricación debido a sus excepcionales propiedades y rendimiento en condiciones extremas. Con la aparición de la fabricación aditiva, también conocida como impresión 3D, la producción de componentes complejos y de alto rendimiento con Inconel se ha vuelto más accesible y eficiente. Este artículo explora el mundo del Fabricación aditiva de InconelEl programa se centra en las ventajas, las aplicaciones, los retos, los avances tecnológicos y las perspectivas de futuro.

2. ¿Qué es el Inconel?

Antes de sumergirse en la fabricación aditiva de Inconel, es fundamental comprender qué es Inconel y por qué tiene tanta importancia en diversos sectores. Inconel es el nombre comercial de un grupo de superaleaciones a base de níquel y cromo conocidas por su extraordinaria resistencia a la corrosión, el calor y las tensiones mecánicas elevadas. Estas aleaciones se utilizan habitualmente en entornos extremos, como la industria aeroespacial, los procesos químicos y las aplicaciones marinas. Las aleaciones Inconel ofrecen una excelente resistencia, resistencia a la oxidación y resistencia a la fluencia a temperaturas elevadas, lo que las hace ideales para aplicaciones críticas.

3. Fabricación aditiva: Breve panorámica

La fabricación aditiva, a menudo denominada impresión 3D, es una tecnología transformadora que permite crear objetos tridimensionales capa a capa. A diferencia de los métodos tradicionales de fabricación sustractiva, como el mecanizado o la fundición, la fabricación aditiva construye un componente desde cero, utilizando modelos de diseño asistido por ordenador (CAD) como plano. Este enfoque innovador ofrece numerosas ventajas, como libertad de diseño, reducción de residuos y mayor personalización.

4. Fabricación aditiva de Inconel: Ventajas y aplicaciones

La fabricación aditiva de Inconel ha abierto nuevas vías para la producción de componentes complejos que antes resultaban difíciles o imposibles de fabricar con métodos convencionales. Exploremos algunas de las principales ventajas y aplicaciones de la fabricación aditiva de Inconel.

4.1 Industria aeroespacial

La industria aeroespacial no ha tardado en adoptar la fabricación aditiva de Inconel debido a su capacidad para producir componentes ligeros y de alta resistencia con geometrías intrincadas. La fabricación aditiva permite producir palas de turbina complejas, toberas de combustible y componentes estructurales con un peso reducido y un rendimiento mejorado. La capacidad de consolidar múltiples piezas en un único componente mejora la eficiencia general y reduce el tiempo de montaje.

4.2 Industria del automóvil

La fabricación aditiva de Inconel también encuentra aplicaciones en la industria del automóvil, especialmente en vehículos de alto rendimiento y de competición. Utilizando técnicas de fabricación aditiva, los fabricantes pueden producir sistemas de escape, componentes de turbocompresores y piezas de motor con una resistencia al calor y unas propiedades mecánicas superiores. La naturaleza ligera de las aleaciones de Inconel ayuda a mejorar la eficiencia del combustible y el rendimiento general.

4.3 Sector médico

El sector médico ha experimentado notables avances con la integración de la fabricación aditiva de Inconel. Los implantes, prótesis e instrumentos quirúrgicos personalizados pueden adaptarse a las necesidades de cada paciente, lo que mejora la funcionalidad y los resultados. Además, la biocompatibilidad y la resistencia a la corrosión del Inconel lo convierten en una opción excelente para aplicaciones médicas.

4.4 Industria del petróleo y el gas

Las aleaciones de Inconel se utilizan desde hace mucho tiempo en la industria del petróleo y el gas por su capacidad para soportar condiciones de funcionamiento duras. Con la fabricación aditiva, la producción de herramientas de fondo de pozo, intercambiadores de calor y válvulas resistentes a la corrosión resulta más eficiente. La capacidad de fabricar rápidamente piezas de repuesto bajo demanda reduce el tiempo de inactividad y los costes de mantenimiento.

5. Retos y limitaciones de la fabricación aditiva de Inconel

Aunque la fabricación aditiva de Inconel ofrece numerosas ventajas, también presenta varios retos y limitaciones que deben abordarse para una adopción más amplia.

5.1 Propiedades de los materiales

Las aleaciones de Inconel poseen propiedades de material únicas, como puntos de fusión y coeficientes de expansión térmica elevados, que pueden plantear problemas durante el proceso de fabricación aditiva. Optimizar parámetros como la potencia del láser, la velocidad de escaneado y la temperatura del lecho de polvo es fundamental para conseguir las propiedades deseadas del material en el componente final.

5.2 Complejidad del proceso

La fabricación aditiva de componentes de Inconel implica ciclos térmicos complejos, solidificación rápida y posibles defectos microestructurales. La comprensión y el control de estas intrincadas dinámicas de proceso requieren experiencia y técnicas avanzadas de supervisión del proceso. La optimización del proceso y la selección de parámetros desempeñan un papel crucial para garantizar la calidad y fiabilidad de las piezas fabricadas.

5.3 Control de calidad

Mantener el control de calidad en la fabricación aditiva de Inconel es esencial para cumplir las normas del sector y los requisitos de certificación. La inspección y validación de geometrías complejas, estructuras internas y acabados superficiales exigen métodos de ensayo no destructivos innovadores. Garantizar una calidad constante en todo el proceso de fabricación es imprescindible para evitar fallos en los componentes y garantizar la seguridad.

6. Avances en las tecnologías de fabricación aditiva de Inconel

Para superar los retos mencionados anteriormente, los investigadores y los expertos de la industria han realizado importantes avances en las tecnologías de fabricación aditiva de Inconel. Exploremos algunas de las principales técnicas utilizadas en la producción de componentes de Inconel.

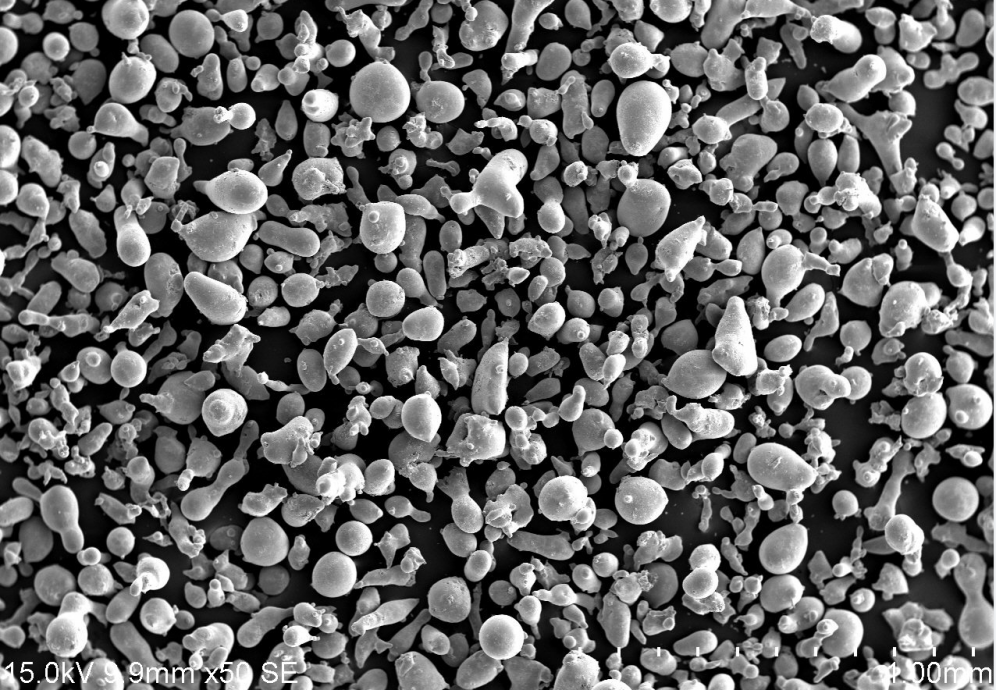

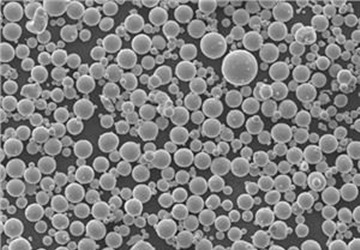

6.1 Fusión láser en lecho de polvo (LPBF)

La fusión de lecho de polvo por láser, también conocida como fusión selectiva por láser (SLM), es una técnica ampliamente adoptada para la fabricación aditiva de Inconel. Consiste en fundir selectivamente una capa de Inconel en polvo utilizando un rayo láser, seguido de la adición de capas posteriores hasta que la pieza deseada está completamente formada. LPBF ofrece una excelente precisión, control y capacidad para producir geometrías complejas.

6.2 Fusión por haz de electrones (EBM)

La fusión por haz de electrones utiliza un haz de electrones en lugar de un láser para fundir selectivamente el polvo de Inconel. La EBM ofrece ventajas como la mayor velocidad de fabricación, la reducción de la tensión residual y la mejora de la densidad de las piezas. Esta técnica es idónea para componentes a gran escala y tiene aplicaciones en los sectores aeroespacial y de generación de energía.

6.3 Deposición de energía dirigida (DED)

La deposición de energía dirigida emplea una fuente de energía focalizada, como un láser o un haz de electrones, para fundir el polvo de Inconel a medida que se deposita. Esta técnica permite fabricar componentes con forma casi de red, reparar piezas existentes e incorporar varios materiales en una misma pieza. La DED ofrece flexibilidad y versatilidad en cuanto al tamaño y la complejidad de los componentes.

7. Tendencias futuras y evolución potencial

El futuro de la fabricación aditiva de Inconel parece prometedor, y los esfuerzos de investigación y desarrollo en curso se centran en abordar las limitaciones existentes y explorar nuevas aplicaciones. Entre los posibles desarrollos se incluyen el uso de técnicas de fabricación híbridas, la mejora de las herramientas de simulación de procesos y los avances en el postprocesado y el acabado de superficies. A medida que la tecnología siga evolucionando, cabe esperar que la fabricación aditiva de Inconel revolucione aún más diversos sectores.

8. Conclusión

La fabricación aditiva de Inconel ha revolucionado la producción de componentes complejos con propiedades y prestaciones excepcionales. Con sus ventajas en los sectores aeroespacial, automovilístico, médico y del petróleo y el gas, la fabricación aditiva de Inconel está permitiendo a los fabricantes crear piezas ligeras y de alta resistencia con geometrías intrincadas. A pesar de los retos que plantean las propiedades de los materiales, la complejidad de los procesos y el control de calidad, los avances en las tecnologías de fabricación aditiva de Inconel, como la fusión por lecho de polvo láser (LPBF), la fusión por haz de electrones (EBM) y la deposición de energía dirigida (DED), han allanado el camino hacia una producción más eficaz y fiable.

De cara al futuro, la fabricación aditiva de Inconel ofrece posibilidades apasionantes. Investigadores y expertos de la industria trabajan activamente para superar las limitaciones actuales y explorar nuevas aplicaciones. Las técnicas de fabricación híbrida, la mejora de las herramientas de simulación de procesos y los avances en el postprocesado y el acabado de superficies son algunas de las áreas de interés. A medida que se desarrollen estos avances, se espera que la fabricación aditiva de Inconel produzca nuevos progresos y transformaciones en todos los sectores.

preguntas frecuentes

1. ¿Qué es la fabricación aditiva de Inconel? La fabricación aditiva de Inconel hace referencia al proceso de utilización de la tecnología de impresión 3D para fabricar componentes con aleaciones de Inconel. Permite la producción de piezas complejas de alto rendimiento con propiedades de material excepcionales.

2. ¿Cuáles son las ventajas de la fabricación aditiva de Inconel? Algunas de las ventajas de la fabricación aditiva de Inconel son la capacidad de producir componentes ligeros y de alta resistencia, la libertad de diseño, la reducción de residuos, el aumento de la personalización y la mejora de la eficacia en diversos sectores.

3. ¿Qué industrias se benefician de la fabricación aditiva de Inconel? La fabricación aditiva de Inconel encuentra aplicaciones en industrias como la aeroespacial, la automovilística, la médica y la del petróleo y el gas. Resulta especialmente ventajosa para fabricar componentes que requieren una gran solidez, resistencia al calor y resistencia a la corrosión.

4. ¿Cuáles son los retos de la fabricación aditiva de Inconel? Los retos de la fabricación aditiva de Inconel incluyen la optimización de las propiedades de los materiales, la gestión de la complejidad del proceso y la garantía del control de calidad. Las características únicas de las aleaciones de Inconel requieren una cuidadosa selección de parámetros y técnicas de control avanzadas.

5. ¿Cuáles son las tendencias futuras en la fabricación aditiva de Inconel? Las tendencias futuras en la fabricación aditiva de Inconel pasan por técnicas de fabricación híbridas, mejores herramientas de simulación de procesos y avances en el postprocesado y el acabado de superficies. Estos avances pretenden superar las limitaciones y ampliar la gama de aplicaciones.