Visión general de Fusión por inducción en vacío

¿Se ha preguntado alguna vez cómo se fabrican algunos de los componentes metálicos más sofisticados? La fusión por inducción en vacío (VIM) es un proceso fundamental en la fabricación de aleaciones metálicas de gran pureza. Esta técnica consiste en fundir metales en un entorno de vacío mediante inducción electromagnética. El entorno de vacío reduce la contaminación y garantiza resultados de gran pureza, por lo que resulta indispensable en industrias que exigen materiales de calidad superior, como la aeroespacial, la de dispositivos médicos y la de fabricación avanzada.

En este artículo nos adentraremos en el mundo del VIM. Trataremos desde los aspectos básicos hasta los detalles técnicos, incluidos los tipos de polvos metálicos producidos, sus composiciones, propiedades, aplicaciones, especificaciones y mucho más. Así que, ¡abróchese el cinturón y prepárese para una exploración en profundidad de la fusión por inducción en vacío!

¿Qué es la fusión por inducción en vacío?

La fusión por inducción en vacío (VIM) es un proceso metalúrgico utilizado para producir aleaciones metálicas de alta calidad fundiendo metales en el vacío mediante calentamiento por inducción. El entorno de vacío minimiza la oxidación y la contaminación por gases, lo que da como resultado aleaciones más puras y consistentes. Este proceso es especialmente importante para producir materiales que requieren un control estricto de la composición y la microestructura.

¿Por qué la fusión por inducción en vacío?

¿Por qué utilizamos la fusión por inducción en vacío en lugar de otros métodos de fusión? La respuesta reside en su capacidad para producir metales excepcionalmente puros y homogéneos. El vacío reduce la presencia de gases no deseados como el oxígeno y el nitrógeno, que pueden formar compuestos e inclusiones indeseables. Esto hace que el VIM sea ideal para aplicaciones que requieren materiales de alto rendimiento, como álabes de turbinas, implantes médicos y componentes de alta resistencia.

Tipos de polvos metálicos producidos por Fusión por inducción en vacío

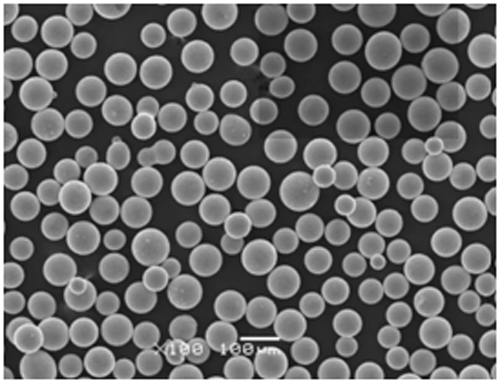

Uno de los principales productos del VIM son los polvos metálicos utilizados en diversas aplicaciones. A continuación se presentan algunos modelos específicos de polvo metálico producidos mediante este proceso:

- Inconel 718

- Composición: Níquel, Cromo, Hierro, Molibdeno

- Propiedades: Alta resistencia, resistencia a la corrosión, buena soldabilidad

- Aplicaciones: Componentes aeroespaciales, álabes de turbinas de gas, reactores nucleares

- Aleación de titanio (Ti-6Al-4V)

- Composición: Titanio, aluminio, vanadio

- Propiedades: Elevada relación resistencia/peso, excelente resistencia a la corrosión

- Aplicaciones: Implantes biomédicos, estructuras aeroespaciales, piezas de automóvil

- Aleación de cobalto-cromo (CoCrMo)

- Composición: Cobalto, cromo, molibdeno

- Propiedades: Resistencia al desgaste, biocompatibilidad, alta resistencia

- Aplicaciones: Implantes dentales, implantes ortopédicos, piezas de desgaste industrial

- Acero martensítico envejecido (18Ni-300)

- Composición: Níquel, cobalto, molibdeno, titanio

- Propiedades: Resistencia ultra alta, tenacidad, buena mecanizabilidad

- Aplicaciones: Componentes aeroespaciales, utillaje, elementos de fijación de alta resistencia

- Aleación de aluminio (AlSi10Mg)

- Composición: Aluminio, Silicio, Magnesio

- Propiedades: Ligereza, buena conductividad térmica, resistencia a la corrosión

- Aplicaciones: Piezas de automóvil, componentes aeroespaciales, electrónica

- Acero inoxidable 316L

- Composición: Hierro, Cromo, Níquel, Molibdeno

- Propiedades: Resistencia a la corrosión, buenas propiedades mecánicas, biocompatibilidad

- Aplicaciones: Dispositivos médicos, equipos de procesamiento químico, aplicaciones marinas

- Hastelloy X

- Composición: Níquel, Cromo, Hierro, Molibdeno

- Propiedades: Resistencia a altas temperaturas y a la oxidación

- Aplicaciones: Turbinas de gas, componentes aeroespaciales, procesamiento químico

- Acero para herramientas (H13)

- Composición: Cromo, Molibdeno, Vanadio, Carbono

- Propiedades: Alta tenacidad, resistencia al desgaste, resistencia a la fatiga térmica

- Aplicaciones: Moldes de fundición a presión, herramientas de extrusión, forja en caliente

- Aleación de níquel 625

- Composición: Níquel, Cromo, Molibdeno, Niobio

- Propiedades: Resistencia a la corrosión, alta resistencia, soldabilidad

- Aplicaciones: Ingeniería naval, procesamiento químico, aeroespacial

- Aleación de cobre (CuCrZr)

- Composición: Cobre, Cromo, Circonio

- Propiedades: Alta conductividad eléctrica, buenas propiedades mecánicas

- Aplicaciones: Contactos eléctricos, electrodos de soldadura, intercambiadores de calor

Composición de los polvos metálicos

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Inconel 718 | Níquel, cromo, hierro, molibdeno | Alta resistencia, resistencia a la corrosión | Aeroespacial, turbinas de gas, reactores nucleares |

| Aleación de titanio (Ti-6Al-4V) | Titanio, aluminio, vanadio | Elevada relación resistencia/peso | Implantes biomédicos, aeroespacial |

| Aleación de cobalto-cromo (CoCrMo) | Cobalto, cromo, molibdeno | Resistencia al desgaste, biocompatibilidad | Implantes dentales, implantes ortopédicos |

| Acero martensítico envejecido (18Ni-300) | Níquel, cobalto, molibdeno, titanio | Resistencia y tenacidad ultrarresistentes | Aeroespacial, utillaje, tornillería |

| Aleación de aluminio (AlSi10Mg) | Aluminio, silicio, magnesio | Ligero, buena conductividad térmica | Automoción, aeroespacial, electrónica |

| Acero inoxidable 316L | Hierro, cromo, níquel, molibdeno | Resistencia a la corrosión, biocompatibilidad | Dispositivos médicos, procesamiento químico, marina |

| Hastelloy X | Níquel, cromo, hierro, molibdeno | Resistencia a altas temperaturas | Turbinas de gas, aeroespacial, procesamiento químico |

| Acero para herramientas (H13) | Cromo, molibdeno, vanadio, carbono | Gran tenacidad, resistencia al desgaste | Moldes de fundición a presión, herramientas de extrusión, forja |

| Aleación de níquel 625 | Níquel, cromo, molibdeno, niobio | Resistencia a la corrosión, alta resistencia | Ingeniería naval, procesamiento químico |

| Aleación de cobre (CuCrZr) | Cobre, cromo, circonio | Alta conductividad eléctrica | Contactos eléctricos, electrodos de soldadura |

Características de Fusión por inducción en vacío

El VIM se caracteriza por varios rasgos únicos:

- Entorno de vacío: Reduce la contaminación por gases, garantizando una gran pureza.

- Calentamiento por inducción: Proporciona una fusión eficaz y uniforme.

- Atmósfera controlada: Permite un control preciso de la composición de la aleación.

- Flexibilidad: Adecuado para una amplia gama de metales y aleaciones.

- Homogeneidad: Produce materiales con microestructura uniforme.

Aplicaciones de la fusión por inducción en vacío

El VIM tiene aplicaciones en varios sectores, entre ellos:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Álabes de turbina, componentes estructurales, elementos de fijación |

| Productos sanitarios | Implantes, instrumental quirúrgico |

| Automotor | Componentes de motor, estructuras ligeras |

| Electrónica | Materiales conductores, disipadores de calor |

| Industrial | Herramientas, piezas resistentes al desgaste, tratamiento químico |

| Marina | Componentes resistentes a la corrosión, ejes de hélice |

Especificaciones, tamaños, calidades y normas

Cuando se trata de especificaciones, tamaños, grados y normas, los polvos metálicos producidos por VIM cumplen estrictos criterios para satisfacer los requisitos de la industria. A continuación encontrará una descripción detallada:

| Polvo metálico | Especificaciones | Tallas | Los grados | Normas |

|---|---|---|---|---|

| Inconel 718 | ASTM B637, AMS 5662 | 5-45 µm, 15-45 µm | Grado 1, Grado 2 | ASTM, AMS |

| Aleación de titanio (Ti-6Al-4V) | ASTM F136, AMS 4907 | 5-25 µm, 15-53 µm | Grado 5, Grado 23 | ASTM, AMS |

| Aleación de cobalto-cromo (CoCrMo) | ASTM F75, ISO 5832-4 | 10-45 µm, 20-63 µm | Grado 1, Grado 2 | ASTM, ISO |

| Acero martensítico envejecido (18Ni-300) | ASTM A538, AMS 6514 | 5-45 µm, 15-45 µm | Grado 300, Grado 350 | ASTM, AMS |

| Aleación de aluminio (AlSi10Mg) | ISO 3522, AMS 4289 | 10-45 µm, 20-63 µm | Grado A, Grado B | ISO, AMS |

| Acero inoxidable 316L | ASTM A276, ISO 5832-1 | 10-45 µm, 20-63 µm | Grado L | ASTM, ISO |

| Hastelloy X | ASTM B572, AMS 5536 | 5-45 µm, 15-45 µm | Grado 1, Grado 2 | ASTM, AMS |

| Acero para herramientas (H13) | ASTM A681, SAE J438 | 10-45 µm, 20-63 µm | Grado A, Grado B | ASTM, SAE |

| Aleación de níquel 625 | ASTM B446, AMS 5666 | 5-45 µm, 15-45 µm | Grado 1, Grado 2 | ASTM, AMS |

| Aleación de cobre (CuCrZr) | ASTM B422, DIN 17670 | 10-45 µm, 20-63 µm | Grado A, Grado B | ASTM, DIN |

Proveedores y precios

Para abastecerse de polvos metálicos producidos mediante VIM, es esencial conocer a los principales proveedores y sus precios. He aquí un resumen:

| Proveedor | Polvo metálico | Gama de precios (por kg) |

|---|---|---|

| Tecnología Carpenter | Inconel 718, aleación de titanio | $200 – $400 |

| Tecnologías de superficie Praxair | Aleación de cobalto-cromo, acero martensítico envejecido | $250 – $450 |

| Tecnología LPW | Aleación de aluminio, acero inoxidable 316L | $150 – $350 |

| Oerlikon Metco | Hastelloy X, acero para herramientas | $300 – $500 |

| Fabricación aditiva Sandvik | Aleación de níquel 625, aleación de cobre | $220 – $420 |

Pros y contras: Fusión por inducción en vacío

Sopesemos las ventajas y limitaciones del VIM:

| Pros | Contras |

|---|---|

| Alta pureza y contaminación reducida | Costes operativos elevados |

| Control preciso de la composición de la aleación | Equipamiento y mantenimiento complejos |

| Microestructura uniforme | Limitado a metales y aleaciones específicos |

| Flexibilidad para producir una amplia gama de aleaciones | Requiere operarios cualificados y un estricto control del proceso |

| Reducción de la formación de inclusiones | Los requisitos de vacío pueden ser complicados |

En profundidad: Polvos metálicos producidos por fusión por inducción en vacío

Inconel 718: Resistencia y versatilidad

El Inconel 718 es una aleación de níquel-cromo conocida por su alta resistencia, resistencia a la corrosión y excelente soldabilidad. Se utiliza mucho en la industria aeroespacial para álabes de turbinas y otras aplicaciones de alta temperatura. La adición de molibdeno mejora sus propiedades mecánicas, lo que la hace adecuada para reactores nucleares y otros entornos exigentes.

Aleación de titanio (Ti-6Al-4V): Ligera y resistente

El Ti-6Al-4V, también conocido como titanio de grado 5, es una aleación muy utilizada en las industrias aeroespacial y biomédica. Su elevada relación resistencia-peso y su excelente resistencia a la corrosión la hacen ideal para estructuras aeronáuticas e implantes médicos. La biocompatibilidad de esta aleación garantiza su buena integración en los tejidos humanos, lo que la convierte en la mejor opción para prótesis y dispositivos ortopédicos.

Aleación de cobalto-cromo (CoCrMo): Durabilidad y biocompatibilidad

Las aleaciones de cobalto-cromo, en particular el CoCrMo, son famosas por su resistencia al desgaste y su biocompatibilidad. Estas propiedades las hacen perfectas para implantes dentales, ortopédicos e industriales. La capacidad de la aleación para resistir entornos hostiles y mantener su integridad mecánica bajo tensión es inigualable.

Acero martensítico envejecido (18Ni-300): Alta resistencia y tenacidad

Los aceros martensíticos como el 18Ni-300 son materiales de muy alta resistencia que se utilizan en la industria aeroespacial, herramientas y elementos de fijación de alta resistencia. Se someten a un proceso de envejecimiento único que mejora sus propiedades mecánicas sin comprometer su tenacidad. Esto los hace ideales para aplicaciones en las que tanto la resistencia como la ductilidad son cruciales.

Aleación de aluminio (AlSi10Mg): Ligera y conductora

AlSi10Mg es una aleación de aluminio con excelentes propiedades de conductividad térmica y ligereza. Se utiliza mucho en las industrias automovilística y aeroespacial para componentes que requieren buenas propiedades mecánicas y poco peso. La adición de silicio y magnesio mejora su moldeabilidad y resistencia mecánica.

Acero inoxidable 316L: resistente a la corrosión y biocompatible

El acero inoxidable 316L es una variante baja en carbono del acero inoxidable 316, conocida por su resistencia a la corrosión y biocompatibilidad. Se utiliza habitualmente en dispositivos médicos, equipos de procesamiento químico y aplicaciones marinas. La resistencia de esta aleación a la corrosión por picaduras y fisuras en entornos con cloruros la convierte en una opción fiable para condiciones duras.

Hastelloy X: Resistencia a altas temperaturas

Hastelloy X es una superaleación a base de níquel con una excepcional resistencia a altas temperaturas y a la oxidación. Se utiliza en turbinas de gas, componentes aeroespaciales y procesos químicos. La capacidad de la aleación para mantener sus propiedades mecánicas a temperaturas elevadas garantiza su fiabilidad en aplicaciones exigentes.

Acero para herramientas (H13): Duro y resistente al desgaste

El H13 es un acero para herramientas aleado con cromo, molibdeno y vanadio conocido por su gran tenacidad y resistencia al desgaste. Se utiliza en moldes de fundición a presión, herramientas de extrusión y aplicaciones de forja en caliente. La resistencia a la fatiga térmica de esta aleación la hace adecuada para herramientas de alta temperatura.

Aleación de Níquel 625: Resistente a la corrosión y soldable

La aleación de níquel 625 es famosa por su resistencia a la corrosión, su alta resistencia y su excelente soldabilidad. Se utiliza en ingeniería naval, procesos químicos y aplicaciones aeroespaciales. La resistencia de esta aleación a la corrosión por picaduras y fisuras la convierte en la mejor opción para entornos difíciles.

Aleación de cobre (CuCrZr): Conductor y duradero

CuCrZr es una aleación de cobre con alta conductividad eléctrica y buenas propiedades mecánicas. Se utiliza en contactos eléctricos, electrodos de soldadura e intercambiadores de calor. La adición de cromo y circonio aumenta su resistencia y durabilidad, lo que la hace adecuada para aplicaciones eléctricas de alto rendimiento.

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué es la fusión por inducción en vacío (VIM)? | El VIM es un proceso de fusión de metales en el vacío mediante calentamiento por inducción para producir aleaciones metálicas de gran pureza. |

| ¿Por qué utilizar el VIM en lugar de otros métodos de fusión? | El VIM ofrece una contaminación reducida, un control preciso de la composición y resultados de gran pureza. |

| ¿Qué sectores utilizan el VIM? | Industria aeroespacial, dispositivos médicos, automoción, electrónica, industrial y naval. |

| ¿Cuáles son las ventajas del VIM? | Alta pureza, control preciso, microestructura uniforme y contaminación reducida. |

| ¿Tiene limitaciones el VIM? | Costes operativos elevados, equipo complejo, limitado a metales específicos y requiere operarios cualificados. |

| ¿Qué metales pueden fundirse con el VIM? | Una amplia gama que incluye aleaciones de níquel, aleaciones de titanio, aleaciones de cobalto-cromo, acero martensítico envejecido, etc. |

| ¿Cómo garantiza VIM un alto grado de pureza? | El entorno de vacío reduce la contaminación por gases, garantizando impurezas mínimas en la aleación final. |

| ¿Puede utilizarse el VIM para la producción a gran escala? | Sí, pero se utiliza más comúnmente para aplicaciones de alto valor y gran pureza debido a su coste y complejidad. |

| ¿Cuáles son las principales propiedades de los metales VIM? | Alta resistencia, resistencia a la corrosión, biocompatibilidad y estabilidad a altas temperaturas. |

| ¿Quiénes son los principales proveedores de VIM en polvo? | Carpenter Technology, Praxair Surface Technologies, LPW Technology, Oerlikon Metco, Sandvik Additive Manufacturing. |

Conclusión

La fusión por inducción en vacío es un proceso vital en la producción de aleaciones metálicas de alta calidad. Su capacidad para producir materiales puros y homogéneos lo hace indispensable en industrias que exigen un rendimiento superior. Desde componentes aeroespaciales hasta implantes médicos, las aplicaciones del VIM son amplias y variadas. Si conoce los entresijos de este proceso, podrá apreciar la precisión y el cuidado con que se crean algunos de los materiales más avanzados del mundo.

En esta guía, hemos explorado las profundidades del VIM, desde sus principios básicos hasta los polvos metálicos específicos que produce. Hemos tratado sus composiciones, propiedades, aplicaciones e incluso los principales proveedores y precios. Tanto si es usted un profesional del sector como si simplemente siente curiosidad por las técnicas de fabricación avanzadas, esperamos que esta completa guía le haya proporcionado información valiosa sobre el fascinante mundo de la fusión por inducción en vacío.