Estudio del efecto de la adición de WC en las propiedades del polvo M42

En el campo de la fabricación de alta gama, el polvo de aleación M42 se ha convertido en el material básico para herramientas de corte, componentes aeroespaciales y moldes de precisión debido a su excelente dureza al rojo, resistencia al desgaste y resistencia a altas temperaturas. Sin embargo, su rendimiento depende en gran medida del diseño de la composición y del control del proceso. Entre ellos, la cantidad de adición de WC (carburo de wolframio) como variable clave afecta directamente a su microestructura y propiedades. En este artículo se investiga el efecto de la adición de WC en el rendimiento del polvo de aleación M42, revelando su papel clave en el tratamiento térmico, el proceso de sinterización y el diseño del material compuesto.

Efecto de la adición de WC en la dureza del polvo M42

As-Sintered:

El efecto de la adición de WC en la dureza tras la sinterización muestra una tendencia primero decreciente y luego creciente. Cuando el contenido de WC es del 5%, la dureza disminuye aproximadamente un 9,83% (inferior a la del M42 sin adición de WC); y cuando el contenido de WC aumenta al 10%, la dureza aumenta significativamente en 13,2 HRC, superando la dureza del polvo M42 sin adición de WC.

Tratamiento térmico:

Las piezas sinterizadas se someten a tratamiento térmico mediante temple 1180℃ y revenido 560℃, la dureza alcanza un valor máximo de 65,1 HRC cuando la adición de WC es del 10%, lo que indica que el tratamiento térmico puede optimizar eficazmente el efecto del WC en la mejora de la dureza.

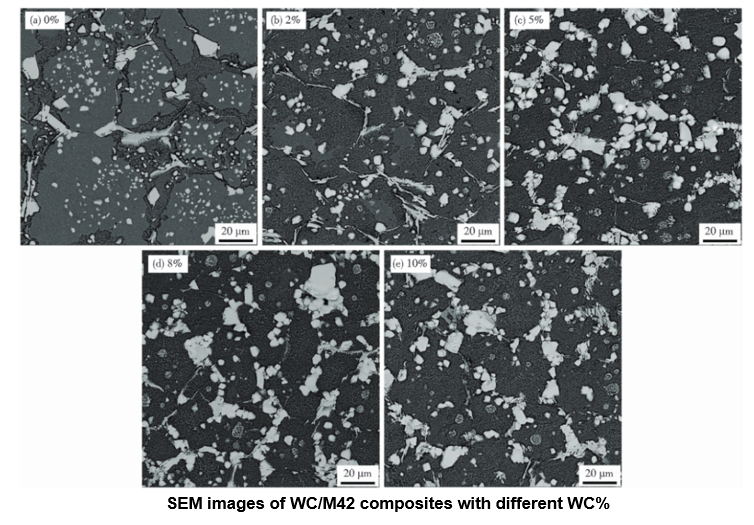

Evolución de la microestructura

Distribución de carburo:

Cuando el contenido de WC es bajo (2%), los carburos de la matriz se reducen, pero aparecen carburos de red; cuando el contenido de WC es medio (5%), los carburos se concentran en los límites de grano, dando lugar a agregación y crecimiento; cuando el contenido de WC es alto (10%), los carburos se agregan aún más, pero los carburos secundarios (como M7C3) se precipitan tras el tratamiento térmico, formando refuerzo de dispersión.

| Imágenes SEM de composites WC/M42 con diferente WC% |

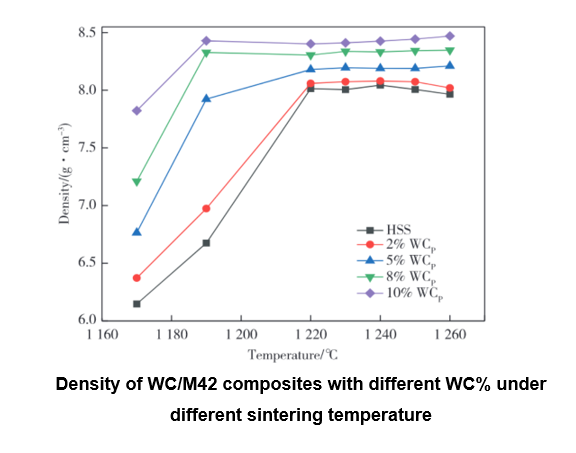

Densidad de sinterización:

Cuando aumenta la cantidad de WC añadido (0-10%), la densidad relativa del material compuesto sinterizado primero aumenta y luego tiende a estabilizarse.

| Densidad de los materiales compuestos WC/M42 con diferentes porcentajes de WC a diferentes temperaturas de sinterización |

Conclusión:

Cuando la cantidad de adición de WC es del 8-10%, los composites WC/M42 son adecuados para la aplicación con altos requisitos de dureza y resistencia al desgaste (como fresas y brocas), pero la resistencia y la tenacidad deben optimizarse mediante tratamiento térmico.

Cuando la adición de WC es inferior al 8%, puede evitar la expansión de la fase frágil causada por la agregación de carburo y garantiza la resistencia y estabilidad a altas temperaturas. Es más adecuado para la aplicación a alta temperatura.

Tendencias futuras:

Desarrollar material de gradiente WC/TiC-M42 para equilibrar dureza y tenacidad.

Optimice los parámetros de molienda por bolas/sinterización, prediga el tamaño y la distribución del carburo y consiga un control preciso del tamaño y la distribución del carburo.

Diseñar polvos compuestos WC/M42 específicos para la fabricación aditiva.