Si está buceando en el mundo de los polvos metálicos, especialmente los utilizados en aplicaciones avanzadas como la resistencia al desgaste, Polvo de NiCrBSi es algo con lo que se encontrará. Se trata de una potente aleación en polvo, utilizada a menudo en pulverización térmica, soldadura y diversas técnicas de revestimiento. Pero, ¿por qué es tan especial? ¿Qué hace que el NiCrBSi destaque entre otros polvos metálicos? Hoy vamos a desglosar todo lo que necesita saber sobre el polvo de NiCrBSi, desde su composición hasta sus diversas aplicaciones y ventajas.

Visión general del polvo de NiCrBSi

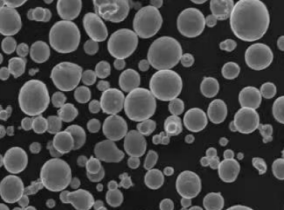

El polvo de NiCrBSi es un polvo de aleación autofluente compuesto principalmente de níquel (Ni), cromo (Cr), boro (B), silicio (Si) y hierro (Fe). Esta combinación le confiere una gran resistencia al desgaste, la oxidación y la corrosión, por lo que resulta ideal para diversas aplicaciones industriales. El polvo se aplica normalmente mediante pulverización térmica, revestimiento láser o soldadura, proporcionando a las superficies una excelente capa protectora.

| Componente | Gama de composición |

|---|---|

| Níquel (Ni) | 60-80% |

| Cromo (Cr) | 10-20% |

| Boro (B) | 2-4% |

| Silicio (Si) | 3-5% |

| Hierro (Fe) | 2-6% |

Ahora que conocemos la composición básica, exploremos algunos de los modelos específicos de polvo de NiCrBSi, sus usos y por qué este polvo es tan importante en determinadas industrias.

Composición del polvo de NiCrBSi

El polvo de NiCrBSi se compone de varios elementos que actúan conjuntamente para mejorar su rendimiento global en aplicaciones industriales. Desglosemos cada componente y comprendamos cómo contribuyen a la funcionalidad del polvo:

- Níquel (Ni): El níquel es la base de la aleación y proporciona una excelente resistencia a la corrosión. También ayuda a unir los demás componentes, garantizando una distribución uniforme de las propiedades.

- Cromo (Cr): El cromo se añade para mejorar la resistencia a la oxidación y la dureza. Ayuda a crear una capa de óxido protectora, especialmente cuando el polvo se utiliza en entornos de alta temperatura.

- Boro (B): El boro actúa como fundente, reduciendo el punto de fusión y ayudando a que el polvo se adhiera mejor al material base.

- Silicio (Si): El silicio también contribuye a las propiedades fundentes del polvo y mejora su dureza y resistencia al desgaste.

- Hierro (Fe): El hierro puede estar presente en pequeñas cantidades y contribuir a mejorar la resistencia mecánica.

Esta combinación única de elementos convierte al polvo de NiCrBSi en una opción versátil para el revestimiento de superficies que requieren una gran resistencia al desgaste y a la corrosión.

Características del polvo de NiCrBSi

¿Qué diferencia al polvo de NiCrBSi de otros polvos metálicos? A continuación se indican algunas de sus características clave que lo convierten en un material tan valioso:

- Autofluidificante: Gracias a la presencia de boro y silicio, los polvos de NiCrBSi son autofundentes. Esto significa que pueden crear un revestimiento liso y uniforme sin necesidad de fundentes externos durante el proceso de aplicación.

- Excelente resistencia al desgaste: Los revestimientos de NiCrBSi son duros y pueden soportar un desgaste importante, por lo que son ideales para componentes que experimentan una alta fricción.

- Alta resistencia a la corrosión y a la oxidación: El contenido de cromo y níquel ayuda al polvo a resistir la corrosión y la oxidación, incluso a temperaturas elevadas.

- Facilidad de aplicación: El polvo de NiCrBSi suele aplicarse mediante métodos de pulverización térmica o revestimiento láser, lo que facilita su uso en diversos entornos industriales.

Modelos específicos de NiCrBSi Polvo

A la hora de elegir un polvo de NiCrBSi, es esencial conocer los distintos modelos disponibles en el mercado. Cada modelo tiene propiedades específicas adaptadas a distintas aplicaciones. Veamos más de cerca algunos de los modelos más comunes de polvo de NiCrBSi y sus características únicas:

| Modelo | Composición | Dureza (HRC) | Punto de fusión (°C) | Aplicaciones |

|---|---|---|---|---|

| Metco 16C | NiCrBSi | 40-45 | 1020-1060 | Recubrimientos resistentes al desgaste en general |

| Colmonoy 88 | NiCrBSi+Mo | 55-60 | 1040-1080 | Aplicaciones de alta temperatura y alto desgaste |

| Amdry 1371 | NiCrBSi | 50-55 | 1025-1070 | Componentes aeroespaciales y de turbinas |

| Estelita 1 | NiCrBSi+Co | 50-55 | 1170-1200 | Entornos de desgaste y corrosión severos |

| Duramita 211 | NiCrBSi | 45-50 | 1010-1065 | Rodamientos, engranajes y otros componentes mecánicos |

| Deloro 55 | NiCrBSi+Fe | 52-56 | 1030-1085 | Herramientas de corte y válvulas industriales |

| Metco 31 | NiCrBSi | 48-52 | 1050-1100 | Piezas de automóvil y rodillos industriales |

| Colmonoy 5 | NiCrBSi | 45-50 | 1025-1070 | Ejes, turbinas y componentes mecánicos |

| Amdry 105 | NiCrBSi+Al | 52-57 | 1040-1085 | Tubos de intercambiadores de calor y equipos de hornos |

| Deloro 60 | NiCrBSi | 55-60 | 1035-1080 | Entornos de desgaste extremo, herramientas de minería |

Cada uno de estos polvos está diseñado para aplicaciones y entornos específicos, por lo que la selección del adecuado dependerá de sus necesidades de resistencia al desgaste, protección contra la corrosión o rango de temperaturas de funcionamiento.

Aplicaciones del polvo de NiCrBSi

El polvo de NiCrBSi es increíblemente versátil y se utiliza en una amplia gama de industrias. Desde la protección de componentes mecánicos hasta el aumento de la vida útil de piezas sometidas a grandes esfuerzos, sus aplicaciones son muy amplias.

| Industria | Solicitud | Por qué se utiliza el NiCrBSi |

|---|---|---|

| Aeroespacial | Álabes de turbina, piezas de motor | Alta resistencia al calor y a la corrosión |

| Automotor | Asientos de válvulas, engranajes y ejes | Resistencia al desgaste y mayor longevidad |

| Petróleo y gas | Herramientas de perforación, asientos de válvulas, bombas | Resistencia a la corrosión en entornos difíciles |

| Minería | Componentes de trituración de rocas, piezas de cintas transportadoras | Resistencia extrema al desgaste y a los impactos |

| Generación de energía | Calderas, turbinas e intercambiadores de calor | Resistencia a la oxidación a altas temperaturas |

| Industria textil | Rodillos y otros componentes móviles | Resistencia a la fricción y al desgaste |

| Procesado de alimentos | Cuchillas y herramientas de mezcla | Resistencia a la corrosión y al desgaste para equipos higiénicos |

| Procesado de metales | Rodillos de horno, matrices de extrusión | Resistencia al desgaste a altas temperaturas |

Estas industrias exigen materiales que puedan soportar una presión, un calor o un desgaste intensos, y el polvo de NiCrBSi cumple en todos los frentes.

Especificaciones, tamaños, calidades y normas

Al seleccionar Polvo de NiCrBSi para una aplicación concreta, es fundamental conocer las especificaciones. Veamos los tamaños disponibles, las calidades y las normas que cumplen.

| Polvo | Tamaño (µm) | Estándar |

|---|---|---|

| Metco 16C | -106 +45 | ASTM B243 |

| Colmonoy 88 | -106 +45 | AMS 4775 |

| Amdry 1371 | -125 +45 | ISO 14919 |

| Estelita 1 | -106 +38 | AWS A5.21 |

| Duramita 211 | -106 +45 | ISO 14920 |

| Deloro 55 | -125 +45 | AMS 4782 |

| Metco 31 | -106 +38 | ASTM F305 |

| Colmonoy 5 | -106 +38 | ASTM B528 |

| Amdry 105 | -125 +45 | ISO 9001 |

| Deloro 60 | -106 +45 | AMS 4776 |

La elección del grado adecuado depende de las normas del sector y de la aplicación específica a la que se destine.

Proveedores y precios del NiCrBSi en polvo

Si busca polvo de NiCrBSi, el proveedor que elija puede suponer una diferencia significativa en calidad y precio. He aquí algunos de los proveedores más habituales, junto con sus precios medios:

| Proveedor | Modelo | Precio (por kg) | Cantidad mínima de pedido (kg) |

|---|---|---|---|

| Oerlikon Metco | Metco 16C | $80 | 5 |

| Kennametal Stellite | Estelita 1 | $95 | 10 |

| Höganäs | Colmonoy 88 | $100 | 20 |

| Tecnologías de superficie Praxair | Amdry 1371 | $110 | 15 |

| Muro Colmonoy | Colmonoy 5 | $90 | 5 |

| Tecnologías de pulverización con llama | Duramita 211 | $78 | 8 |

| Powder Alloy Corporation | Deloro 55 | $85 | 10 |

Los precios pueden variar en función de factores como la cantidad, la pureza y la ubicación del proveedor, por lo que merece la pena comparar precios para conseguir la mejor oferta.

Ventajas del polvo de NiCrBSi

Hay muchas razones por las que las industrias eligen el polvo de NiCrBSi para sus necesidades de revestimiento. Estas son algunas de las principales ventajas:

- Durabilidad: Los revestimientos de NiCrBSi proporcionan una excelente resistencia al desgaste, prolongando la vida útil de las piezas sometidas a alta fricción.

- Resistencia a la corrosión: Su alto contenido en níquel y cromo lo hace ideal para entornos en los que la corrosión es un problema, como las industrias petrolera y del gas o la marina.

- Estabilidad a altas temperaturas: El polvo se comporta bien en entornos de altas temperaturas, conservando sus propiedades incluso cuando se expone al calor.

- Rentable: Aunque el coste inicial del polvo de NiCrBSi puede ser más elevado que el de otras opciones, su durabilidad y prolongada vida útil lo convierten en una solución rentable a largo plazo. Al reducir la necesidad de sustituciones o reparaciones frecuentes, ayuda a las industrias a ahorrar en costes operativos.

- Versatilidad: Con varios grados y composiciones disponibles, el polvo de NiCrBSi puede adaptarse a una amplia gama de aplicaciones en diferentes sectores. Tanto si necesita un revestimiento de alta dureza como resistencia a la corrosión, es probable que haya una formulación de NiCrBSi que se adapte a sus necesidades.

- Propiedades autofluidificantes: La naturaleza autofluidificante del polvo hace que el proceso de aplicación sea más eficaz. Cuando se aplica, crea una superficie uniforme y lisa sin necesidad de fundentes externos, lo que reduce los pasos adicionales en el proceso de revestimiento.

Desventajas del polvo de NiCrBSi

Por impresionante que sea el polvo de NiCrBSi, no está exento de limitaciones. Veamos algunas de sus posibles desventajas:

- Coste inicial elevado: Aunque el NiCrBSi puede ahorrar dinero con el tiempo debido a su durabilidad, los costes iniciales son más elevados en comparación con otros materiales de revestimiento. Esto puede ser un inconveniente para las empresas que buscan minimizar el gasto de capital inicial.

- Complejidad de la aplicación: La aplicación de polvo de NiCrBSi suele requerir equipos especializados, como pistolas de pulverización térmica o máquinas de revestimiento láser, que pueden no estar disponibles en todas las instalaciones. Esto puede aumentar los costes operativos y exigir una formación especializada del personal.

- No apto para aplicaciones de baja temperatura: El polvo de NiCrBSi es fantástico en entornos de altas temperaturas, pero si su aplicación funciona a bajas temperaturas, puede que no rinda tan bien, sobre todo en cuanto a dureza y propiedades de unión.

- Requisitos de preparación de la superficie: Los revestimientos de NiCrBSi necesitan una superficie bien preparada para garantizar una unión óptima. Esto requiere pasos adicionales en el proceso de revestimiento, como el precalentamiento o la limpieza de la superficie, que pueden llevar mucho tiempo.

Comparación: Polvo de NiCrBSi frente a otros polvos de recubrimiento

Para entender mejor por qué el polvo de NiCrBSi es el preferido en tantas industrias, comparémoslo con otros polvos de uso común como el carburo de tungsteno, el carburo de cromo y los polvos de acero inoxidable.

| Tipo de polvo | Resistencia al desgaste | Resistencia a la corrosión | Temperatura | Coste | Mejor aplicación |

|---|---|---|---|---|---|

| NiCrBSi Polvo | Alta | Excelente | 1020-1200°C | Moderado-alto | Entornos de alta temperatura y alto desgaste |

| Carburo de tungsteno | Muy alta | Bien | 800-1000°C | Muy alta | Herramientas de corte, resistencia extrema a la abrasión |

| Carburo de cromo | Alta | Excelente | 800-1000°C | Alta | Recubrimientos resistentes al desgaste y a la corrosión |

| Acero inoxidable | Moderado | Excelente | 650-900°C | Moderado | Procesamiento de alimentos, herramientas médicas, uso general |

- NiCrBSi frente al carburo de wolframio: El carburo de wolframio ofrece mejor resistencia al desgaste que el NiCrBSi, pero es mucho más caro y tiene un rango de temperaturas más estrecho.

- NiCrBSi frente al carburo de cromo: El carburo de cromo también es muy resistente al desgaste y la corrosión, pero no se comporta tan bien a temperaturas extremas como el NiCrBSi.

- NiCrBSi frente al acero inoxidable: Los polvos de acero inoxidable son menos resistentes al desgaste y no rinden tan bien a altas temperaturas, pero son más baratos y muy resistentes a la corrosión en entornos más suaves.

NiCrBSi Polvo en aplicaciones de pulverización térmica y soldadura

Una de las aplicaciones más comunes del polvo de NiCrBSi es en pulverización térmica y soldadura. Estos procesos se utilizan para aplicar el polvo a un sustrato, formando un revestimiento protector que mejora la resistencia al desgaste y a la corrosión.

Pulverización térmica

En la pulverización térmica, el polvo de NiCrBSi se funde y se pulveriza sobre la superficie de un componente, formando un revestimiento denso y bien adherido. El proceso puede realizarse mediante pulverización con llama, plasma o combustible de oxígeno a alta velocidad (HVOF). El resultado es una capa uniforme que protege el componente de los factores ambientales adversos.

- Ventajas de la pulverización térmica:

- Permite una aplicación precisa de los revestimientos.

- Mínima entrada de calor en el material base, lo que reduce el riesgo de distorsión.

- Adecuada para grandes superficies o piezas que no pueden calentarse mucho.

Soldadura (revestimiento láser o soldadura PTA)

En las aplicaciones de soldadura, el polvo de NiCrBSi se funde mediante un láser o un soplete de plasma y se fusiona directamente con el sustrato. Esto crea una capa unida metalúrgicamente que ofrece una resistencia superior al desgaste y la corrosión.

- Ventajas de la soldadura:

- Crea una unión más fuerte con el material base en comparación con la pulverización térmica.

- El revestimiento puede ser más grueso, lo que proporciona una mayor protección.

- Adecuado para piezas de alto desgaste como herramientas de minería y filos de corte.

Ventajas e inconvenientes de las técnicas de recubrimiento en polvo con NiCrBSi

A la hora de aplicar el polvo de NiCrBSi, existen varias opciones, como la pulverización térmica, el revestimiento por láser y la soldadura por arco de transferencia de plasma (PTA). Cada técnica tiene sus pros y sus contras:

| Técnica | Ventajas | Desventajas |

|---|---|---|

| Pulverización térmica | Aplicación rápida, mínima aportación de calor | Menor fuerza de unión en comparación con la soldadura |

| Revestimiento láser | Fuerte unión metalúrgica, revestimientos más gruesos | Mayor coste, aplicación más lenta |

| Soldadura PTA | Alta precisión, excelente resistencia al desgaste | Requiere equipos y conocimientos especializados |

La elección del método de aplicación adecuado depende de los requisitos de la pieza, incluidos su tamaño, forma y el entorno al que estará expuesta.

Preguntas más frecuentes

Terminemos respondiendo a algunas de las preguntas más frecuentes sobre el polvo de NiCrBSi. Esta sección le ayudará a aclarar cualquier duda que pueda tener.

| Pregunta | Respuesta |

|---|---|

| ¿Para qué se utiliza principalmente el polvo de NiCrBSi? | El polvo de NiCrBSi se utiliza para revestimientos resistentes al desgaste, protección contra la corrosión y aplicaciones de alta temperatura. |

| ¿Es fácil aplicar el polvo de NiCrBSi? | Requiere equipos especializados, como pistolas de pulverización térmica o máquinas de revestimiento láser, pero es relativamente sencillo con la configuración adecuada. |

| ¿Qué industrias utilizan habitualmente el polvo de NiCrBSi? | Las industrias aeroespacial, automovilística, del petróleo y el gas, minera y de generación de energía utilizan con frecuencia polvo de NiCrBSi. |

| ¿Cómo se compara el NiCrBSi con otros polvos metálicos? | El NiCrBSi ofrece un equilibrio entre resistencia al desgaste y a la corrosión y estabilidad a altas temperaturas, superando a algunos polvos en condiciones duras. |

| ¿Puede utilizarse polvo de NiCrBSi en entornos de baja temperatura? | Aunque destaca en aplicaciones de alta temperatura, puede no ser tan eficaz a temperaturas extremadamente bajas. |

| ¿Cuál es la vida útil del polvo de NiCrBSi? | Si se almacena correctamente, el polvo de NiCrBSi puede durar varios años, pero es esencial mantenerlo en un entorno seco para evitar la oxidación. |

| ¿Cuáles son las principales ventajas de utilizar revestimientos de NiCrBSi? | Mayor durabilidad, menores costes de mantenimiento y excelente resistencia al desgaste y la corrosión. |

| ¿Es caro el polvo de NiCrBSi? | Es más caro que otros polvos metálicos, pero su durabilidad y rendimiento lo hacen rentable a largo plazo. |

Conclusión

Polvo de NiCrBSi es un material extraordinario utilizado en revestimientos de alto rendimiento para industrias que exigen resistencia al desgaste y a la corrosión. Con su composición única de níquel, cromo, boro y silicio, ofrece durabilidad, fiabilidad y rendimiento, especialmente en entornos difíciles. Tanto si busca prolongar la vida útil de piezas mecánicas en el sector aeroespacial como mejorar la resistencia al desgaste de herramientas en la industria minera, el polvo de NiCrBSi es una excelente elección.

Desde la pulverización térmica hasta el revestimiento por láser, este versátil polvo puede aplicarse de diversas formas, en función de sus necesidades. Aunque tiene un coste inicial más elevado, sus ventajas a largo plazo, como el aumento de la vida útil de las piezas y la reducción del mantenimiento, lo convierten en una valiosa inversión para muchas aplicaciones industriales.

El polvo de NiCrBSi sigue siendo una opción popular en industrias críticas debido a su capacidad para soportar condiciones extremas y a su rentabilidad general. Tanto si es un fabricante que busca mejorar sus procesos como si es un ingeniero que busca materiales fiables para aplicaciones exigentes, el polvo de NiCrBSi puede ser la solución que está buscando.