Visión general

Crisoles de inducción revestidos de cerámica son componentes esenciales en la industria metalúrgica, sobre todo para fundir y colar diversos metales y aleaciones. Estos crisoles ofrecen una combinación de resistencia térmica superior, inercia química y durabilidad, lo que los hace indispensables para aplicaciones de alta temperatura. Este artículo profundiza en los entresijos de los crisoles de inducción revestidos de cerámica, explorando su composición, propiedades, aplicaciones y los polvos metálicos específicos que se utilizan con ellos.

¿Qué son los crisoles de inducción con revestimiento cerámico?

Los crisoles de inducción revestidos de cerámica son recipientes especialmente diseñados que se utilizan en hornos de inducción. El revestimiento de estos crisoles está fabricado con materiales cerámicos avanzados, que proporcionan una excelente resistencia a las altas temperaturas y a las reacciones químicas. Estas propiedades los hacen ideales para fundir y mantener metales fundidos sin contaminarlos.

Composición de los crisoles de inducción revestidos de cerámica

La composición de los crisoles de inducción revestidos de cerámica es fundamental para su rendimiento. Los principales materiales utilizados en el revestimiento son:

| Material | Descripción |

|---|---|

| Alúmina (Al₂O₃) | Alto punto de fusión, excelente resistencia al choque térmico e inercia química. |

| Carburo de silicio (SiC) | Alta conductividad térmica, durabilidad y resistencia al desgaste y la corrosión. |

| Circonio (ZrO₂) | Excepcional aislamiento térmico, alto punto de fusión y resistencia a los metales fundidos. |

| Magnesia (MgO) | Altas propiedades refractarias, resistencia a la escoria y estabilidad química. |

Características de Crisoles de inducción con revestimiento cerámico

Los crisoles de inducción revestidos de cerámica presentan una serie de características que los hacen adecuados para uso industrial:

- Estabilidad térmica: Soportan altas temperaturas sin deformarse.

- Inercia química: Resisten las reacciones con metales fundidos.

- Durabilidad: Larga vida útil gracias a su gran resistencia al desgaste y a la corrosión.

- Resistencia al choque térmico: Soporta cambios rápidos de temperatura sin agrietarse.

Aplicaciones de los crisoles de inducción con revestimiento cerámico

Los crisoles de inducción revestidos de cerámica encuentran aplicaciones en diversas industrias:

| Industria | Aplicaciones |

|---|---|

| Metalurgia | Fundición y colada de metales férreos y no férreos. |

| Electrónica | Producción de materiales semiconductores. |

| Aeroespacial | Fabricación de aleaciones metálicas de alto rendimiento. |

| Automotor | Fabricación de componentes de motores y otras piezas metálicas. |

| Joyería | Fundición y refinado de metales preciosos. |

Especificaciones, tamaños, calidades y normas

Los crisoles de inducción revestidos de cerámica vienen en varias especificaciones para satisfacer diversas necesidades industriales:

| Especificación | Detalle |

|---|---|

| Tallas | Desde pequeños tamaños de laboratorio hasta grandes tamaños industriales. |

| Los grados | Varían en función de la composición del material y de la aplicación prevista. |

| Normas | Cumplen normas internacionales como ISO, ASTM y DIN. |

Proveedores y precios

Varios proveedores ofrecen crisoles de inducción revestidos de cerámicaLos precios varían en función del tamaño, el material y la calidad:

| Proveedor | Gama de productos | Precios |

|---|---|---|

| Morgan Materiales Avanzados | Crisoles cerámicos de alto rendimiento. | $100 - $5000 por unidad. |

| Saint-Gobain | Amplia gama de tamaños y materiales. | $200 - $6000 por unidad. |

| RHI Magnesita | Crisoles industriales para uso intensivo. | $150 - $5500 por unidad. |

| CeramTec | Crisoles personalizados para aplicaciones específicas. | $250 - $7000 por unidad. |

Comparación de modelos de polvo metálico para su uso con crisoles de inducción revestidos de cerámica

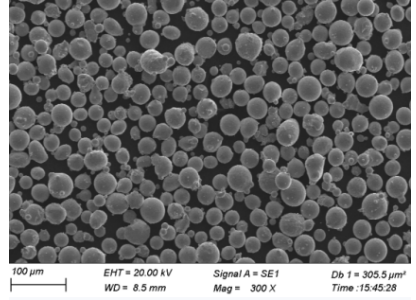

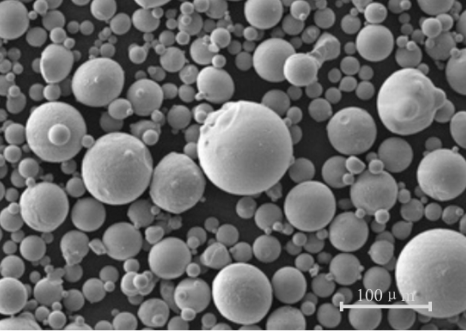

El uso de polvos metálicos específicos con crisoles de inducción revestidos de cerámica mejora su rendimiento. Estos son algunos polvos metálicos destacados:

1. Polvo de aleación de aluminio

Composición: Principalmente aluminio con trazas de silicio, magnesio y cobre.

Propiedades: Ligero, alta conductividad térmica, excelente resistencia a la corrosión.

Aplicaciones: Componentes aeroespaciales, piezas de automoción y cajas electrónicas.

2. Polvo de cobre

Composición: Cobre puro o aleaciones de cobre.

Propiedades: Excelente conductividad eléctrica y térmica, alta ductilidad.

Aplicaciones: Contactos eléctricos, intercambiadores de calor y placas de circuitos impresos.

3. Níquel en polvo

Composición: Níquel puro o aleaciones de níquel.

Propiedades: Alto punto de fusión, resistencia a la corrosión, propiedades magnéticas.

Aplicaciones: Electrodos de baterías, catalizadores y superaleaciones para aplicaciones de alta temperatura.

4. Polvo de titanio

Composición: Titanio puro o aleaciones de titanio.

Propiedades: Elevada relación resistencia/peso, excelente resistencia a la corrosión, biocompatibilidad.

Aplicaciones: Implantes médicos, componentes aeroespaciales y artículos deportivos.

5. Polvo de acero inoxidable

Composición: Hierro, cromo, níquel y molibdeno.

Propiedades: Resistencia a la corrosión, alta resistencia, buena maquinabilidad.

Aplicaciones: Piezas de automóviles, utensilios de cocina e instrumentos médicos.

6. Cromo-cobalto en polvo

Composición: Cobalto, cromo y molibdeno.

Propiedades: Alta resistencia al desgaste, excelente resistencia a la corrosión, biocompatibilidad.

Aplicaciones: Implantes dentales, implantes ortopédicos y álabes de turbina.

7. Magnesio en polvo

Composición: Magnesio puro o aleaciones de magnesio.

Propiedades: Ligero, alta relación resistencia/peso, buena maquinabilidad.

Aplicaciones: Componentes aeroespaciales, piezas de automóvil y dispositivos electrónicos.

8. Polvo de wolframio

Composición: Tungsteno puro o aleaciones de tungsteno.

Propiedades: Alto punto de fusión, alta densidad, buena conductividad térmica.

Aplicaciones: Contactos eléctricos, disipadores de calor y blindaje contra las radiaciones.

9. Polvo de hierro

Composición: Hierro puro o aleaciones de hierro.

Propiedades: Alta resistencia, buenas propiedades magnéticas, rentable.

Aplicaciones: Piezas de automóviles, materiales magnéticos y componentes sinterizados.

10. Polvo de circonio

Composición: Circonio puro o aleaciones de circonio.

Propiedades: Alta resistencia a la corrosión, excelentes propiedades térmicas, biocompatibilidad.

Aplicaciones: Reactores nucleares, implantes médicos y componentes aeroespaciales.

Comparación de polvos metálicos

| Polvo metálico | Ventajas | Desventajas |

|---|---|---|

| Aleación de aluminio | Ligero, buena conductividad térmica. | Punto de fusión más bajo que el de otros metales. |

| Cobre | Excelente conductividad, ductilidad. | Propenso a la oxidación, relativamente pesado. |

| Níquel | Alto punto de fusión, resistente a la corrosión. | Caro, las propiedades magnéticas pueden ser indeseables. |

| Titanio | Elevada relación resistencia/peso, biocompatible. | Caro, difícil de mecanizar. |

| Acero inoxidable | Resistente a la corrosión, fuerte. | Más pesado que algunas alternativas, caro. |

| Cromo-cobalto | Resistente al desgaste y a la corrosión, biocompatible. | Muy caro, difícil de mecanizar. |

| Magnesio | Ligero, buena maquinabilidad. | Altamente reactivo, propenso a la oxidación. |

| Tungsteno | Alto punto de fusión, denso. | Muy difícil de mecanizar, caro. |

| Hierro | Fuerte, rentable. | Propenso a oxidarse, relativamente pesado. |

| Zirconio | Resistente a la corrosión, biocompatible. | Caro, difícil de conseguir. |

Elegir el polvo metálico adecuado

La selección del polvo metálico adecuado para su uso con crisoles de inducción revestidos de cerámica depende de la aplicación prevista y de requisitos específicos como el punto de fusión, la conductividad térmica, la resistencia a la corrosión y el coste. Cada polvo metálico ofrece propiedades únicas que lo hacen adecuado para diferentes aplicaciones industriales.

Ventajas y limitaciones de Crisoles de inducción con revestimiento cerámico

| Ventajas | Limitaciones |

|---|---|

| Alta resistencia térmica | Coste inicial más elevado en comparación con algunas alternativas. |

| Inercia química | Requiere una manipulación cuidadosa para evitar daños. |

| Durabilidad y larga vida útil | No apto para todo tipo de metales. |

| Resistencia al choque térmico | Se requiere un proceso de fabricación especializado. |

Factores a tener en cuenta al utilizar crisoles de inducción revestidos de cerámica

Al seleccionar y utilizar crisoles de inducción revestidos de cerámica, tenga en cuenta los siguientes factores:

- Tipo de metal: Garantizar la compatibilidad entre el material del crisol y el metal a fundir.

- Temperatura de funcionamiento: Elija un crisol que pueda soportar el intervalo de temperatura requerido.

- Reacciones químicas: Considere la posibilidad de reacciones químicas entre el crisol y el metal fundido.

- Tamaño y forma: Seleccione un crisol que se adapte al horno y cumpla los requisitos de volumen.

- Coste: Equilibre el coste inicial con la vida útil prevista y las ventajas de rendimiento.

preguntas frecuentes

¿Cuáles son las principales ventajas de utilizar crisoles de inducción con revestimiento cerámico?

Los crisoles de inducción con revestimiento cerámico ofrecen alta resistencia térmica, inercia química, durabilidad y excelente resistencia al choque térmico. Estas propiedades los hacen ideales para aplicaciones de fusión de metales a alta temperatura, garantizando una larga vida útil y un rendimiento constante.

¿Qué es un crisol de inducción revestido de cerámica?

Un crisol de inducción revestido de cerámica es un recipiente utilizado para fundir metales a altas temperaturas. Tiene un revestimiento interior de cerámica que le confiere una excelente resistencia al calor e inercia química, lo que es crucial para muchas aplicaciones de metal fundido. El revestimiento exterior suele ser metálico y alberga una bobina de inducción que genera calor por inducción electromagnética.

¿Cuáles son las ventajas de utilizar un crisol de inducción revestido de cerámica?

Resistencia a altas temperaturas: Los revestimientos cerámicos pueden soportar temperaturas extremadamente altas, lo que permite fundir diversos metales.

¿Cuáles son las desventajas de utilizar un crisol de inducción revestido de cerámica?

Inercia química: El material cerámico resiste las reacciones con muchos metales fundidos, lo que reduce la contaminación.

Fusión limpia y eficaz: El calentamiento por inducción minimiza la pérdida de energía y proporciona un proceso de calentamiento limpio y controlado.

Características de vertido mejoradas: El revestimiento cerámico liso puede mejorar el flujo de metal durante el vertido.

Fragilidad: En comparación con los crisoles metálicos, el revestimiento cerámico es más susceptible de agrietarse o astillarse si se manipula mal.

Resistencia al choque térmico: Los cambios bruscos de temperatura pueden dañar el revestimiento cerámico. Los procedimientos adecuados de precalentamiento y enfriamiento son esenciales.

Coste: Los crisoles revestidos de cerámica pueden ser más caros que algunos crisoles tradicionales.