Polvo de hierro aleado se refiere al polvo de hierro con elementos de aleación como níquel, molibdeno, cobre y cromo añadidos para mejorar propiedades como la fuerza, la resistencia a la corrosión y la trabajabilidad. Este material avanzado permite aplicaciones innovadoras en componentes de automoción, fabricación aditiva, soldadura, revestimiento de superficies, materiales de fricción, etc.

Esta completa guía abarcará todo lo relacionado con el polvo de hierro aleado, desde los métodos de fabricación hasta la composición, propiedades, aplicaciones, proveedores, costes y criterios de selección.

Visión general del polvo de hierro aleado

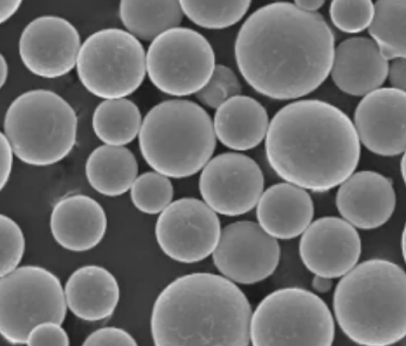

El polvo de hierro aleado se produce atomizando aleaciones de hierro fundido en finos polvos esféricos. El metal base es el hierro, al que se añaden elementos de aleación como níquel, molibdeno, cobre y cromo en cantidades controladas. La composición y las características del polvo determinan el rendimiento y las aplicaciones.

He aquí una tabla sinóptica del polvo de hierro aleado:

| Tipo | Método de producción | Elementos de aleación | Propiedades | Aplicaciones |

|---|---|---|---|---|

| Níquel hierro en polvo | Atomización del agua | Níquel hasta 50% | Alta resistencia verde y sinterizada, permeabilidad, resistencia a la corrosión | Componentes magnéticos blandos, fabricación aditiva |

| Polvo de hierro y molibdeno | Atomización de gas | Molibdeno hasta 4% | Mayor resistencia mecánica, propiedades a altas temperaturas | Piezas de automóvil, soldadura |

| Polvo de hierro y cobre | Atomización del agua | Cobre hasta 10% | Alta conductividad eléctrica, conductividad térmica | Contactos eléctricos, materiales de fricción |

| Polvo de hierro al cromo | Atomización de gas | Cromo hasta 5% | Resistencia a la oxidación y la corrosión | Recubrimiento de superficies, soldadura fuerte |

El níquel, el molibdeno, el cobre y el cromo son elementos de aleación comunes, junto con pequeñas cantidades de manganeso, silicio, boro y carbono. Cada adición sirve para mejorar las propiedades del polvo.

Veamos ahora en detalle el proceso de fabricación, las características, las aplicaciones y la selección de los polvos de hierro aleado.

Métodos de fabricación de Aleación de hierro en polvo

El polvo de hierro aleado se fabrica atomizando aleaciones de hierro fundido en polvos esféricos finos. Los dos métodos principales son:

Atomización del agua

En la atomización con agua, la corriente de aleación metálica fundida se desintegra mediante chorros de agua a alta presión en finas gotitas, que se solidifican formando polvos. Permite mayores índices de producción y polvos más finos en comparación con la atomización con gas. Las partículas de polvo tienen formas irregulares. Los polvos de hierro-níquel y hierro-cobre se suelen producir con este método.

Atomización de gases

En la atomización con gas, un gas inerte como el nitrógeno o el argón desintegra el metal fundido en polvo. Esto permite controlar mejor las características del polvo. Las partículas son muy esféricas y de superficie lisa. Los polvos de hierro al molibdeno y hierro al cromo se producen principalmente mediante atomización con gas.

Pueden utilizarse etapas secundarias como el recocido, la trituración, el cribado y el recubrimiento para obtener los tamaños de polvo deseados y mejorar la fluidez. El proceso de fabricación influye significativamente en las propiedades finales del polvo.

Composición de los polvos de hierro aleado

Los aspectos clave de la composición del polvo de hierro aleado son:

| Elemento de aleación | Gama de composición |

|---|---|

| Níquel | Hasta 50% |

| Molibdeno | Hasta 4% |

| Cobre | Hasta 10% |

| Cromo | Hasta 5% |

| Manganeso | Hasta 1,5% |

| Silicio | Hasta 6% |

El níquel, el molibdeno, el cobre y el cromo son los principales elementos de aleación del polvo de hierro. Pueden añadirse pequeñas cantidades de manganeso, silicio, carbono, boro y grafito para mejorar sus propiedades.

La composición se optimiza en función de las características deseadas del polvo y de los requisitos de la aplicación final. Es necesario un control preciso de las adiciones de aleación para lograr una calidad constante del polvo.

Propiedades de Polvos de hierro aleado

Los elementos de aleación mejoran significativamente las propiedades del polvo de hierro en comparación con los polvos de hierro puros. Estas son algunas de las propiedades más destacadas que aportan los distintos elementos de aleación:

| Elemento de aleación | Efecto sobre las propiedades |

|---|---|

| Níquel | Aumenta la resistencia verde y sinterizada, la permeabilidad y la resistencia a la corrosión |

| Molibdeno | Mejora la resistencia mecánica y las propiedades a altas temperaturas |

| Cobre | Mejora la conductividad eléctrica y térmica |

| Cromo | Proporciona resistencia a la oxidación y la corrosión |

| Manganeso | Aumenta la resistencia y la templabilidad |

| Silicio | Mejora la fluidez y la lubricidad |

La estrategia de aleación se centra en los requisitos exactos de propiedades de la aplicación, como la resistencia, la conductividad o la resistencia a la corrosión.

Aplicaciones del polvo de hierro aleado

Las propiedades únicas de los polvos de hierro aleado los hacen adecuados para diversas aplicaciones críticas en todos los sectores industriales:

| Tipo de polvo | Aplicaciones |

|---|---|

| Níquel hierro | Componentes magnéticos blandos, fabricación aditiva, soldadura |

| Molibdeno hierro | Piezas de automóvil, soldadura, revestimiento de superficies |

| Cobre hierro | Contactos eléctricos, materiales de fricción, soldadura fuerte |

| Hierro cromado | Recubrimientos resistentes a la corrosión, relleno de soldadura fuerte |

Algunas de las principales áreas de aplicación del polvo de hierro aleado son:

Piezas de automóviles

Los polvos de hierro aleado se utilizan para fabricar componentes de automoción de alto rendimiento, como bielas, árboles de levas, engranajes, tapas de cojinetes, etc., mediante pulvimetalurgia. Sus excelentes propiedades mecánicas permiten fiabilidad en condiciones exigentes.

Fabricación aditiva

Los polvos de níquel-hierro permiten imprimir componentes 3D complejos para la creación de prototipos y la producción mediante tecnologías de inyección de aglutinante y modelado por deposición fundida. Esto permite iteraciones de diseño más rápidas.

Componentes magnéticos blandos

Los polvos de níquel-hierro se utilizan para fabricar piezas magnéticas blandas como bobinas de choque, filtros, transductores, transformadores, etc. mediante compactación y sinterización. La alta permeabilidad y las bajas pérdidas en el núcleo son beneficiosas.

Materiales de fricción

Las excelentes características de fricción y desgaste de los polvos de hierro cobreado y hierro cromado los hacen ideales para fabricar pastillas de freno, discos de embrague y otros componentes de fricción.

Soldadura

Los polvos de hierro molibdeno y hierro níquel mejoran las propiedades metalúrgicas y mecánicas del depósito de soldadura en diversos procesos de soldadura. La alta resistencia y la resistencia a la temperatura proporcionan durabilidad.

Revestimiento de superficies

Los polvos de pulverización de hierro al cromo y hierro al molibdeno se utilizan para depositar revestimientos gruesos y resistentes a la corrosión sobre sustratos metálicos mediante procesos de pulverización térmica.

Las características especializadas del polvo, como la permeabilidad, la conductividad, la fuerza y la resistencia a la corrosión, hacen que los polvos de hierro aleado sean adecuados para estas aplicaciones críticas en todas las industrias.

Proveedores de aleaciones de hierro en polvo

Hay varios proveedores mundiales que fabrican diversas calidades de polvo de hierro aleado. Estos son algunos de los principales proveedores:

| Compañía | Tipos de polvo |

|---|---|

| Höganäs | Hierro níquel, hierro molibdeno |

| Río Tinto | Hierro níquel, hierro cromo |

| Acero JFE | Hierro níquel, hierro molibdeno |

| AMETEK | Molibdeno hierro, cobre hierro |

| CNPC | Hierro níquel, hierro cobre |

| Sandvik | Hierro al cromo, hierro al níquel |

Estas empresas tienen experiencia en la fabricación de diversas composiciones de polvo de hierro aleado optimizadas para diferentes aplicaciones mediante procesos de atomización con agua, atomización con gas y tratamiento secundario.

Ofrecen una amplia gama de tamaños de polvo, características morfológicas y adiciones de aleación entre las que elegir. Además de los grados estándar, también pueden desarrollarse polvos de hierro aleado personalizados en colaboración con el productor de polvo para satisfacer requisitos específicos.

Análisis de costes de los polvos de hierro aleado

El precio de los polvos de hierro aleado depende de varios factores:

| Factor | Impacto en el coste |

|---|---|

| Composición de la aleación | Un mayor contenido de aleación aumenta el coste |

| Tamaño y morfología del polvo | Los tamaños más finos y la forma esférica son más caros |

| Método de producción | El polvo atomizado con gas es más caro que el atomizado con agua |

| Cantidad del pedido | Mayores volúmenes menor coste por kg |

| Personalización | Las calidades especiales por encargo cuestan más |

A continuación se ofrece una gama aproximada de precios de los distintos tipos de polvo de hierro aleado:

| Tipo de polvo | Gama de precios |

|---|---|

| Níquel hierro | $ 5 - 15 por kg |

| Molibdeno hierro | $ 12 - 30 por kg |

| Cobre hierro | $ 8 - 20 por kg |

| Hierro cromado | $ 15 - 40 por kg |

La composición del polvo, las características de las partículas y los parámetros del pedido influyen significativamente en el precio final. Obtenga cotizaciones de precios actuales de varios fabricantes a la hora de comprar.

Cómo elegir Aleación de hierro en polvo

He aquí algunos consejos para seleccionar la aleación de hierro en polvo adecuada:

| Paso | Detalles |

|---|---|

| 1. Identificar los requisitos de la aplicación | Considere las propiedades necesarias: resistencia, resistencia a la corrosión, permeabilidad, etc. |

| 2. Elegir los elementos de aleación | Seleccionar elementos de aleación como Ni, Mo, Cu, Cr para conseguir propiedades |

| 3. Determinar las características del polvo | Tenga en cuenta el tamaño de las partículas, la morfología, la densidad, las impurezas, etc. |

| 4. Seleccionar el proceso de fabricación | Proceso de atomización con agua o gas basado en las especificaciones del polvo |

| 5. Preselección de proveedores | Evalúe productores de polvo experimentados que puedan personalizar |

| 6. Obtener muestras para pruebas | Probar muestras de polvo para verificar si las propiedades cumplen los requisitos |

Colaborar estrechamente con expertos en pulvimetalurgia y proveedores para seleccionar la composición, las características y el proceso de fabricación del polvo de hierro aleado óptimos para satisfacer las necesidades de la aplicación.

Polvo de hierro aleado frente a polvo de acero inoxidable

Los polvos de hierro aleado y acero inoxidable presentan algunas diferencias claras:

| Parámetro | Aleación de hierro en polvo | Polvo de acero inoxidable |

|---|---|---|

| Base metálica | Hierro | Hierro, cromo, níquel |

| Elementos de aleación | Ni, Mo, Cu, Cr (hasta 50%) | Cr, Ni, Mo, Nb, Ti |

| Resistencia a la corrosión | Moderado de cromo | Excelente a partir de cromo superior |

| Propiedades magnéticas | Puede ser magnético blando | No magnético |

| Coste | Baja | Mayor debido a las adiciones de aleación |

| Aplicaciones | Automoción, soldadura, soldadura fuerte | Medicina, aeroespacial, marina |

Las principales diferencias son la estrategia de aleación, las propiedades magnéticas, la resistencia a la corrosión, el coste y las aplicaciones. Los polvos de hierro aleado ofrecen una alternativa rentable al acero inoxidable en entornos menos exigentes.

Ventajas del polvo de hierro aleado

Algunas de las principales ventajas de utilizar polvo de hierro aleado son:

- Alta resistencia - La aleación aumenta significativamente la resistencia en verde y sinterizada en comparación con el hierro puro. Esto permite optimizar el diseño.

- Propiedades controladas - La composición de la aleación puede variar para conseguir las propiedades deseadas, como conductividad, permeabilidad, resistencia, etc., según las necesidades de la aplicación.

- Mejor trabajabilidad - Elementos como el grafito mejoran la compresibilidad y compactibilidad del polvo para facilitar el moldeado de las piezas.

- Resistencia al calor - Adiciones como el molibdeno mejoran la resistencia a altas temperaturas y a la fluencia.

- Resistencia a la corrosión - La aleación con cromo confiere una gran resistencia a la corrosión y a la oxidación.

- Relación coste-eficacia - Los polvos de hierro aleado ofrecen un alto rendimiento a menor coste que las aleaciones exóticas.

La posibilidad de adaptar las propiedades del polvo, el rendimiento y el coste convierte al hierro aleado en un material atractivo para componentes críticos de todos los sectores.

Limitaciones del polvo de hierro aleado

Algunas limitaciones del polvo de hierro aleado son

- La aleación aumenta considerablemente el coste del polvo en comparación con el polvo de hierro puro.

- Las calidades muy aleadas pueden tener menor compresibilidad, lo que requiere mayores presiones de compactación.

- El control de la composición exige normas de calidad coherentes en la fabricación de polvo.

- Puede ser necesario un tratamiento térmico complejo para conseguir las propiedades requeridas tras la compactación.

- Los cambios dimensionales durante la sinterización requieren un estrecho control de los parámetros de procesamiento.

- Ciertas aplicaciones requieren una mayor pureza, resistencia a la corrosión o permeabilidad que sólo se consigue con aleaciones más avanzadas.

- Rango de temperaturas de aplicación restringido en comparación con las superaleaciones de alto rendimiento.

- Su menor resistividad eléctrica que el hierro puro limita su uso en algunas aplicaciones electromagnéticas.

- Las fuertes propiedades magnéticas de ciertos elementos de aleación pueden no ser deseables.

- Lograr una distribución homogénea de los elementos de aleación fina puede ser todo un reto.

- Su ductilidad inferior a la de las aleaciones forjadas limita su uso en aplicaciones de conformado extensivo.

- La porosidad en las piezas sinterizadas reduce la resistencia a la fatiga en comparación con las aleaciones forjadas.

Aunque el hierro aleado ofrece varias ventajas, hay que tener en cuenta sus limitaciones durante el diseño y la fabricación de los componentes para garantizar un rendimiento fiable. La caracterización adecuada del polvo, el control del proceso y los márgenes de diseño pueden superar estos retos en la mayoría de las aplicaciones.

Perspectivas de futuro Aleación de hierro en polvo

El futuro parece prometedor para el polvo de hierro aleado, impulsado por su creciente adopción en la fabricación aditiva y el sector de la automoción. He aquí algunas tendencias emergentes:

- Desarrollo de nuevas aleaciones de hierro de alta resistencia y resistentes a la corrosión para uso aeroespacial y biomédico.

- Nuevas composiciones de aleaciones híbridas que utilizan elementos de aleación a micro y nanoescala para obtener propiedades superiores.

- Uso creciente de polvos de hierro aleado en la inyección de aglutinantes metálicos para la fabricación digital de componentes industriales y de automoción de uso final.

- Aumento de la preferencia por los polvos prealeados frente a los polvos elementales mezclados para una aleación fiable.

- Adopción de procesos de atomización como el proceso de electrodos de rotación de plasma (PREP) para conseguir polvos más finos y esféricos.

- Producción de polvos de aleación de hierro personalizados adaptados a los requisitos de los procesos de sinterización avanzados, como la sinterización por microondas.

- Estricto control de calidad y caracterización para cumplir las especificaciones exigidas por las aplicaciones de alto rendimiento.

- Colaboración entre usuarios finales, productores de polvo y fabricantes de equipos para desarrollar conjuntamente nuevas aleaciones en polvo y aplicaciones de alto valor.

Es probable que las ventajas estratégicas del polvo de hierro aleado impulsen una mayor innovación y un uso más extendido en todos los sectores en el futuro.

Conclusión

La aleación de hierro en polvo ofrece una combinación excepcional de propiedades personalizables, rentabilidad y flexibilidad de fabricación. Las composiciones de aleación a medida permiten su uso en componentes críticos como piezas de automoción, dispositivos magnéticos blandos, materiales de fricción, aplicaciones de impresión metálica en 3D, consumibles de soldadura, revestimientos de superficies, etc.

Con los continuos avances en los procesos de atomización, las estrategias de aleación, las tecnologías de sinterización y el control de calidad, los polvos de hierro aleado se dirigen hacia la producción de grandes volúmenes de componentes estructurales y funcionales en todos los sectores. La capacidad de diseñar las características y propiedades del polvo para obtener un rendimiento óptimo ampliará aún más el abanico de aplicaciones. Los principales expertos en pulvimetalurgia y productores de polvo ya están innovando en grados especiales de hierro aleado para la próxima generación de tecnologías de fabricación y productos de ingeniería.

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son los principales elementos de aleación utilizados en el polvo de hierro? | El níquel, el molibdeno, el cobre y el cromo son los principales elementos de aleación. Pueden añadirse pequeñas cantidades de manganeso, silicio, carbono y boro. |

| ¿Cuáles son las principales ventajas del polvo de hierro aleado? | Los elementos de aleación mejoran propiedades como la fuerza, la resistencia a la corrosión, la conductividad, la permeabilidad y el rendimiento a altas temperaturas en comparación con el hierro puro. |

| ¿Qué industrias utilizan polvo de hierro aleado? | La automoción, la fabricación aditiva, la soldadura, el revestimiento de superficies, los materiales de fricción y la pulvimetalurgia son las principales industrias de aplicación. |

| ¿Cuál es la diferencia entre el polvo de hierro atomizado con agua y con gas? | La atomización con agua permite una producción más rápida de partículas de polvo irregulares, mientras que la atomización con gas proporciona un mejor control de la morfología esférica. |

| ¿Cómo seleccionar el polvo de hierro aleado adecuado? | Analizar los requisitos de la aplicación, elegir los elementos de aleación adecuados, determinar las características del polvo, seleccionar el proceso de atomización, evaluar a los proveedores y probar las muestras. |

| ¿Cuál es el precio habitual de los polvos de hierro aleado? | Los precios varían entre $5-40 por kg aproximadamente en función de la composición de la aleación, las características del polvo, la cantidad del pedido y la personalización. |

conocer más procesos de impresión 3D

Additional FAQs: Overview of Alloy Iron Powder

1) What particle sizes and morphologies are best for common processes?

- Press-and-sinter PM: -106 µm (-140 mesh) irregular/water-atomized for green strength.

- Binder jetting: 10–45 µm highly spherical/gas-atomized with good flowability.

- Thermal spray/brazing: 15–90 µm spherical or agglomerated-sintered.

- Soft magnetic cores: rounded particles with controlled insulation or phosphating.

2) How do Ni, Mo, Cu, and Cr each influence alloy iron powder performance?

- Ni improves toughness, green/sintered strength, and corrosion resistance.

- Mo boosts hardenability and high-temperature strength.

- Cu increases electrical/thermal conductivity and sinter densification.

- Cr enhances oxidation/corrosion resistance and wear behavior.

3) What specifications matter most for consistent sintering?

- Tight particle size distribution (D10–D90), low interstitials (O, N, C), controlled apparent/tap density, and lubricant content. For structural PM, O typically ≤0.30 wt% (prealloyed) and narrower PSD deliver stable shrinkage.

4) When should prealloyed powders be used instead of admixed elemental blends?

- Use prealloyed for superior homogeneity, dimensional control, and fatigue strength in safety-critical parts (e.g., gears). Admixed blends can suit cost-sensitive parts needing flexible composition changes.

5) Are alloy iron powders suitable for soft magnetic applications?

- Yes. Low-carbon Fe-Ni (e.g., 45–50% Ni) grades offer high permeability and low coercivity. For powder cores, surface insulation and tailored compaction are key to minimize eddy currents.

2025 Industry Trends: Alloy Iron Powder

- Automotive transition: Growth in binder-jetted Fe-Ni and Fe-Cu-C systems for lightweight gearbox components; EVs drive demand for soft magnetic PM parts.

- AM maturation: Gas-atomized Fe-Ni/Fe-Cr powders with tighter PSD and low O/N specs expand binder jetting and laser powder bed fusion use.

- Sustainability: More recycled feedstocks with certified impurity control and EPD/LCAs requested by OEMs.

- Quality by monitoring: Inline O/N/H analysis, powder genealogy tracking, and SPC increasingly mandated for Tier-1 suppliers.

2025 Snapshot: Alloy Iron Powder (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global alloy Fe powder demand (kt) | ~1,130 | ~1,160 | ~1,205 | EV + AM applications |

| Binder jetting share of alloy Fe powders (%) | ~2.5 | ~3.5 | ~5.0 | More serial parts |

| Typical O content (gas-atomized, AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.12 | Tighter powder control |

| Average PSD for AM (D10–D90, µm) | 12–48 | 12–45 | 10–42 | Flowability/packing gains |

| Prealloyed share in structural PM (%) | ~58 | ~60 | ~63 | Estabilidad dimensional |

| Unit cost delta AM-grade vs. water-atomized (%) | +40–70 | +35–65 | +30–60 | Scale + yield improvements |

Sources:

- MPIF industry data and design guides: https://www.mpif.org

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM and supplier briefs (Höganäs, Sandvik, Rio Tinto Metal Powders)

- ContextAM/Wohlers-type market trackers (industry reports)

Latest Research Cases

Case Study 1: Binder-Jetted Fe-Ni-Cr Gear Blanks for EV Reducers (2025)

Background: An EV drivetrain supplier needed lightweight, high-strength gear blanks with reduced machining.

Solution: Used gas-atomized Fe-20Ni-2Cr powder (D50 ~28 µm), polymer binder jetting, debind + sinter + copper infiltration at selective regions to boost tooth-root toughness.

Results: 97.5–98.8% density (pre-infiltration), 1,050–1,150 MPa UTS after HT; machining time reduced 22%; NVH performance matched forged baseline in rig tests.

Case Study 2: Water-Atomized Fe-1.5Cu-0.5Mo Brake Backing Plates with Enhanced Corrosion Resistance (2024)

Background: An automotive Tier-1 sought improved salt-spray life without major cost increase.

Solution: Switched to Fe-Cu-Mo powder with 0.3% prealloyed Cr; optimized compaction lubricant and sintering atmosphere (N2/H2).

Results: 20% higher transverse rupture strength, 48-hour increase in ASTM B117 salt-spray resistance, scrap reduced by 15% due to tighter dimensional scatter.

Expert Opinions

- Dr. Pradeep D. Desai, Fellow, Metal Powder Industries Federation (MPIF)

- “Prealloyed alloy iron powders deliver the dimensional stability needed for high-precision PM gears—especially when combined with controlled atmospheres and tailored lubricants.”

- Prof. Randall M. German, Powder Metallurgy Expert, San Diego State University

- “Binder jetting of alloy iron powder is crossing from prototyping to production. Success hinges on powder flow/packing, debind kinetics, and sintering window engineering.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “For AM-grade Fe alloys, powder genealogy and O/N control are now as critical as PSD. Consistent powder leads to predictable shrinkage and microstructure.”

Practical Tools and Resources

- MPIF Standards and Design Guidelines (e.g., MPIF 35 for PM materials): https://www.mpif.org

- ASTM B214/B212 (sieve/flow), B964 (PM terminology), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO 4497 (particle size by sieving), ISO 13320 (laser diffraction), ISO/ASTM 52907 (feedstock for AM): https://www.iso.org

- Höganäs Knowledge Center (powder data, case studies): https://www.hoganas.com

- Sandvik/Osprey powder datasheets (gas-atomized Fe alloys): https://www.materialsdatasheets.com (vendor portals)

- Senvol Database for AM machine–material mapping: https://senvol.com

- OSHA/NIOSH guidance on metal powder handling and combustible dust: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; included a 2025 trends table with indicative metrics and sources; provided two recent case studies; compiled expert viewpoints; curated standards and tool links

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM standards update, major OEMs release new alloy Fe AM qualifications, or market share of binder jetting >7% of alloy Fe powders