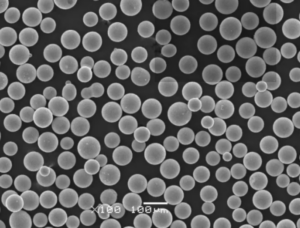

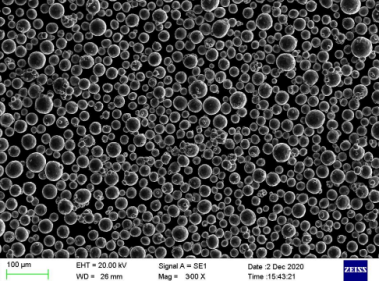

Polvos esféricos se refiere a materiales en polvo con una morfología de partículas esféricas producidas mediante procesos de fabricación avanzados. Esta guía cubre las propiedades, métodos de producción, aplicaciones, especificaciones, ventajas y proveedores de polvos esféricos en todas las industrias.

Polvos esféricos

Los polvos esféricos contienen pequeñas partículas de forma esférica que aportan ventajas frente a las formas de polvo irregulares:

- Mayor fluidez y densidad de empaquetamiento

- Reducción de los huecos internos y la porosidad

- Distribución uniforme del tamaño de las partículas

- Acabado más liso en las piezas sinterizadas finales

- Mayor dispersabilidad en fluidos

La morfología esférica es ventajosa para los polvos metálicos utilizados en la fabricación aditiva, la pulvimetalurgia, la pulverización térmica, el moldeo por inyección de metales y otras aplicaciones basadas en polvos.

Métodos de producción de polvos esféricos

Los procesos habituales para fabricar polvos esféricos incluyen:

- Atomización de gases - El chorro de gas inerte a alta presión funde y desintegra la corriente de metal en finas gotitas que se solidifican en polvo esférico.

- Atomización por plasma - El metal se funde con un soplete de plasma y se atomiza con gas inerte en partículas esféricas.

- Fusión por inducción de electrodos - La barra metálica se funde por inducción y las fuerzas centrífugas forman gotas que se solidifican en polvo esférico.

- Métodos químicos - Las reacciones de precipitación química controlada producen partículas esféricas a partir de sales metálicas.

La atomización con gas y el control de los parámetros del proceso permiten obtener de manera uniforme la distribución de tamaño de polvo y la morfología esférica deseadas. El proceso de plasma permite la esfericidad de aleaciones reactivas como el titanio y los aluminuros de titanio.

Aplicaciones de los polvos esféricos

| Industria | Aplicaciones |

|---|---|

| Fabricación aditiva | Impresión 3D de metales como acero inoxidable, titanio y aleaciones de níquel |

| Pulvimetalurgia | Fabricación de piezas ferrosas y no ferrosas de P/M |

| Moldeo por inyección de metales | Producción de piezas pequeñas y complejas con buenas prestaciones |

| Rociado térmico | Revestimientos resistentes al desgaste y la corrosión |

| Electrónica | Pastas conductoras y películas gruesas |

| Cerámica | Materiales precursores uniformes para cerámica |

| Productos farmacéuticos | Partículas de fármaco con flujo y dispersabilidad mejorados |

Ventajas de la morfología esférica:

- Mayores densidades de empaquetado para piezas de P/M sinterizadas

- Menor rugosidad superficial de los componentes acabados

- Reducción de la porosidad en la fabricación aditiva

- Fluidez mejorada para el moldeo por inyección

- Espesor y cobertura uniformes para revestimientos de proyección térmica

Especificaciones de los polvos esféricos

Los polvos esféricos se caracterizan por parámetros como:

| Parámetro | Valores típicos |

|---|---|

| Materiales | Metales, aleaciones, cerámica, materiales compuestos |

| Tamaño de las partículas | 1 - 150 micras |

| Forma de las partículas | Esfericidad > 0,9 |

| Distribución por tamaños | Controlado en función de la aplicación |

| Caudal | 25 - 35 s/50g |

| Densidad aparente | Hasta 60% de densidad teórica |

| Contenido de óxido | < 300 ppm para metales reactivos |

| Rugosidad de la superficie | < 1,5 μm |

| Porosidad | < 5% para polvo esférico frente a 20% para polvo irregular |

Los polvos se personalizan en función de la distribución de tamaños, la composición y el método de aplicación.

Proveedores de polvos esféricos

Algunos de los principales proveedores mundiales de polvos esféricos son:

| Compañía | Materiales en polvo |

|---|---|

| Sandvik Osprey | Aleaciones de titanio, níquel y cobalto |

| TLS Técnica | Titanio, aceros para herramientas, cobre |

| Höganäs | Hierro, aceros inoxidables |

| Praxair | Titanio, tungsteno, tántalo |

| Aditivo para carpinteros | Cobalto Cromo, Inconel, Aceros inoxidables |

| Tecnología LPW | Titanio, aluminio, magnesio |

Los proveedores invierten en tecnología de atomización con gas y plasma para producir polvos esféricos de alta calidad. Se ofrecen servicios de personalización.

Ventajas del uso de polvos esféricos

Algunas ventajas clave del uso de polvos esféricos:

- Mejora de la densidad y reducción de la porosidad en las piezas sinterizadas

- Permite geometrías complejas gracias a un mejor flujo del polvo en el moldeo por inyección

- Menor rugosidad de la superficie al reducirse el entrelazamiento de las partículas

- Composición y microestructura uniformes

- Gama más amplia de tamaños de partícula alcanzables

- Mayor reciclabilidad y reutilización del polvo

La morfología esférica mejora la fabricabilidad, las propiedades y el rendimiento de las aplicaciones basadas en polvo.

Retos de los polvos esféricos

Algunos retos asociados a los polvos esféricos:

- Costes de producción elevados en comparación con el polvo irregular atomizado con gas

- Capacidad limitada para producir grandes volúmenes

- Limitado a los tamaños de partícula más pequeños

- Se requiere una manipulación especial para evitar daños en las partículas

- Riesgo de oxidación para materiales reactivos sin atmósfera inerte

- Requiere métodos avanzados de caracterización y ensayo

Comparación de costes con los polvos irregulares

| Tipo de polvo | Coste por Kg |

|---|---|

| Aleación de níquel irregular | $30-60 |

| Aleación esférica de níquel | $45-90 |

| Aleación de titanio irregular | $80-150 |

| Aleación esférica de titanio | $120-220 |

Mayor coste debido a su fabricación especializada, pero sus propiedades mejoradas justifican su uso cuando el rendimiento es crítico.

preguntas frecuentes

P: ¿Qué es la esfericidad del polvo y cómo se mide?

R: La esfericidad indica lo cerca que está la partícula de una esfera perfecta. Se mide utilizando software de análisis de imágenes y factores cuantitativos de forma.

P: ¿Cuál es la ventaja de la esfericidad en el polvo metálico?

R: El polvo esférico mejora la fluidez, la densidad de empaquetamiento, la microestructura y propiedades como la resistencia a la tracción y a la fatiga en piezas sinterizadas y AM.

P: ¿Qué tamaño pueden tener los polvos esféricos?

R: Los métodos avanzados de atomización con gas pueden producir polvos esféricos hasta la escala nanométrica de 1-100 nm de tamaño. Pero los tamaños medios suelen superar las 10 micras.

P: ¿Qué industrias utilizan más los polvos esféricos?

R: La fabricación aditiva y la pulvimetalurgia son los mayores consumidores de polvos esféricos debido a las importantes ventajas que ofrecen.

P: ¿Cuáles son las limitaciones de los polvos esféricos?

R: El elevado coste, los volúmenes de producción más reducidos, los riesgos de oxidación en la manipulación y los rangos de tamaño limitados restringen la aplicabilidad. El polvo irregular sigue siendo el más utilizado.

P: ¿Cómo se diferencian los polvos esféricos de los no esféricos?

R: Cuantitativamente utilizando factores de forma medidos por software como circularidad, redondez y relación de aspecto. También se utilizan descriptores de forma cualitativos como esférico, irregular, dendrítico, palomitas de maíz.

P: ¿Existen riesgos para la salud asociados a los polvos esféricos?

R: Sí, existen riesgos de inhalación como con cualquier polvo fino. Deben utilizarse controles técnicos, ventilación y EPI adecuados para una manipulación segura.

Conclusión

Los polvos esféricos ofrecen ventajas significativas sobre los polvos irregulares para métodos de fabricación como la fabricación aditiva de metales y el moldeo por inyección. Esta guía cubre los métodos de producción de polvo esférico, las aplicaciones clave en distintos sectores, las especificaciones, las ventajas en cuanto a propiedades y rendimiento de las piezas, la comparación de costes y el panorama de proveedores. El futuro parece prometedor para la creciente adopción de polvos esféricos en aplicaciones críticas.

conocer más procesos de impresión 3D

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations