Producción de polvo metálico atomizado

La atomización es un proceso utilizado para producir polvos metálicos con tamaños y distribuciones de partículas precisos para su uso en la fabricación. Consiste en forzar el metal fundido a través de una boquilla a alta presión en un entorno controlado. La corriente de metal se rompe en finas gotitas que se solidifican en partículas de polvo.

La atomización es una parte fundamental de la pulvimetalurgia, es decir, la producción de piezas mediante la sinterización de polvos metálicos en lugar del mecanizado. El método de atomización, el diseño de la boquilla y los parámetros del proceso determinan la morfología, el tamaño de las partículas, la fluidez, la densidad aparente y la microestructura de los polvos producidos. Estos factores tienen una gran influencia en las propiedades finales y el rendimiento de las piezas metálicas fabricadas con los polvos.

Datos clave sobre el atomización de polvo metálico industria:

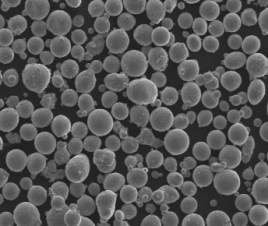

- Produce polvos metálicos esféricos finos de tamaño comprendido entre micrómetros y milímetros.

- La atomización con agua, gas, centrífuga y al vacío son técnicas habituales.

- Las materias primas suelen ser aleaciones de acero, aluminio, cobre, níquel y cobalto.

- Las principales aplicaciones se encuentran en piezas de automoción, herramientas de corte, rodamientos, filtros e imanes.

- Se requiere alta pureza, características del polvo y tamaños de partícula uniformes.

- Elevados costes de capital inicial y gran necesidad de conocimientos técnicos.

Guía de técnicas de atomización para la producción de polvo metálico

Hoy en día existen cuatro métodos industriales principales para atomizar el metal fundido y convertirlo en polvo. Cada uno de ellos tiene mecanismos distintos de desintegración de la corriente metálica y, por tanto, produce polvos con características diferentes.

Tabla 1: Comparación de las técnicas de atomización para polvos metálicos

| Método | Cómo funciona | Tamaño de las partículas | Morfología | Coste |

|---|---|---|---|---|

| Atomización del agua | Chorro de agua a alta presión que rompe la corriente de metal fundido | 5 μm - 2 mm | Irregular, dentrítico | Más bajo |

| Atomización de gases | Gas inerte de alta velocidad utilizado para atomizar metal | 10 μm - 1 mm | Liso, esférico | Moderado |

| Atomización centrífuga | Metal fundido vertido a través de un disco giratorio | 20 μm - 5 mm | Irregular, alargado | Bajo |

| Atomización al vacío | Metal vaporizado por haces de plasma/electrones, se condensa en el vacío | 10 nm - 500 μm | Esférica, lisa | Más alto |

La atomización con agua es la tecnología más sencilla y antigua. Produce una amplia gama de tamaños de partículas a un coste relativamente bajo. La atomización con gas genera polvos esféricos muy finos, ideales para la fabricación aditiva utilizando gases inertes como el nitrógeno o el argón.

La atomización centrífuga consiste en hacer girar discos o tambores para desintegrar el metal fundido en partículas alargadas. Es eficaz para la producción de grandes volúmenes. La atomización al vacío puede producir los polvos metálicos más finos y puros utilizando sopletes de plasma o haces de electrones en una cámara de vacío.

Aplicaciones y usos de los polvos metálicos atomizados

Los polvos atomizados se utilizan en todos los sectores en los que se requieren polvos metálicos de alta precisión, consistencia y pureza. Algunas de las principales aplicaciones son:

Cuadro 2: Aplicaciones de los polvos metálicos atomizados

| Solicitud | Utiliza | Propiedades clave necesarias |

|---|---|---|

| Pulvimetalurgia | Piezas de automóvil, herramientas de corte, rodamientos | Tamaño de partícula controlado, morfología esférica |

| Moldeo por inyección de metales | Piezas pequeñas y complejas, productos sanitarios | Granulometría ultrafina, flujo libre |

| Fabricación aditiva | Impresión 3D de prototipos e implantes | Morfología esférica, buena fluidez |

| Recubrimientos superficiales | Resistencia al desgaste/corrosión, acabados decorativos | Distribución controlada de partículas |

| Materiales magnéticos | Imanes permanentes, inductores, sensores | Alta pureza, composición uniforme |

| Pastas de soldadura | Unión de metales en los sectores aeroespacial y de automoción | Mezclas clasificadas con precisión |

Las piezas de automoción, como engranajes y bielas, representan la mayor parte de la demanda actual de polvos atomizados. La capacidad de producir formas complejas con tolerancias ajustadas hace que la pulvimetalurgia resulte atractiva para los componentes de precisión.

La fabricación aditiva es una de las aplicaciones de más rápido crecimiento a medida que mejora la tecnología. Los polvos metálicos atomizados permiten imprimir piezas metálicas densas y de alto rendimiento. Los polvos más finos, de 10 a 45 micras, son ideales para la resolución y la precisión de la impresión.

Especificaciones y normas en la producción de polvo metálico atomizado

Los proveedores de polvo metálico atomizado deben controlar con precisión su proceso para cumplir las especificaciones exigidas por las aplicaciones finales:

Tabla 3: Especificaciones típicas de los polvos metálicos atomizados

| Parámetro | Valores típicos | Factores que influyen |

|---|---|---|

| Tamaño de partícula | 10 nm - 5 mm | Método de atomización, caudal de metal fundido, presión |

| Forma de las partículas | Irregular, esférica, alargada | Método de atomización, diseño de la boquilla |

| Distribución por tamaños | Valores D10, D50, D90 | Configuración de la boquilla, caudal de metal |

| Densidad aparente | 2 - 5 g/cc | Solidificación rápida, flujo de gas inerte |

| Caudal | Valores del caudalímetro Hall | Forma de las partículas, morfología de la superficie, gama de tamaños |

| Pureza | 99,5% a 99,99% | Calidad de la materia prima, gas inerte/agua |

| Contenido de oxígeno | < 100 ppm | Atomización de agua, niveles de gas inerte |

Las normas internacionales ayudan a garantizar que los polvos satisfagan sistemáticamente las necesidades de las aplicaciones. Entre las principales normas se incluyen:

- ISO 4490 - Determinación del caudal a través de un orificio

- MPIF 28 - Determinación de la densidad aparente de polvos metálicos

- ASTM B214 - Análisis granulométrico de polvos metálicos

- ASTM B809 - Caudal por caudalímetro Hall

- ISO 14284 - Determinación del caudal de vapor

Mediante el control preciso de los parámetros de atomización, los proveedores pueden diseñar polvos con una química, tamaño de partícula, forma y morfología personalizados según los requisitos de sus clientes.

Equipos utilizados en los sistemas de atomización

La producción de polvos metálicos atomizados requiere equipos especializados para fundir, transportar y atomizar el metal, junto con sistemas para controlar el entorno del proceso:

Tabla 4: Equipos clave de un sistema de producción de polvo metálico atomizado

| Equipamiento | Propósito | Consideraciones |

|---|---|---|

| Horno de fusión de inducción | Calienta la carga metálica a temperatura controlada | Capacidad, uniformidad de la temperatura, control de la atmósfera |

| Artesa con boquilla de vertido | Transfiere el metal fundido al punto de atomización | Control del flujo, mantenimiento de la temperatura, limpieza |

| Boquillas de atomización | Rompe el metal fundido en gotas/partículas | Diseño de la boquilla, número de boquillas |

| Sopladores de gas/bombas de agua | Proporciona alta presión para atomizar el chorro de metal | Control de caudal, presión y temperatura |

| Sistema de recogida de polvo | Atrapa y enfría las partículas atomizadas | Recolección eficaz, evita la oxidación |

| Tamizado/clasificación | Separa el polvo en fracciones de tamaño | Número de fracciones, capacidad, facilidad de manejo |

| Supervisión de procesos | Controla los parámetros clave | Temperatura, presión, caudal de gas, caudal de metal |

Es necesario tomar las precauciones y el equipo de protección adecuados para trabajar con metal fundido a alta temperatura. Los crisoles, lavaderos, boquillas y otras piezas que entran en contacto con el metal líquido deben resistir la temperatura y la corrosión.

La limpieza también es fundamental, ya que las impurezas y el oxígeno pueden afectar negativamente a la calidad del polvo. Todas las materias primas, equipos, refrigerantes y gases deben tener niveles muy bajos de contaminantes.

Instalación, funcionamiento y mantenimiento

La instalación, el funcionamiento y el mantenimiento preventivo adecuados de los equipos de atomización son esenciales para la seguridad, la producción constante y los costes:

Tabla 5: Instalación, funcionamiento y mantenimiento del sistema de atomización de polvo metálico

| Actividad | Procedimiento | Frecuencia |

|---|---|---|

| Instalación de equipos | Siga las instrucciones del fabricante para el montaje, utilidades, controles | Antes de la puesta en marcha |

| Controles de seguridad | Pruebas de paradas de emergencia, alarmas, enclavamientos, equipos de seguridad | Antes de cada lote |

| Calibración de equipos | Calibrar los sensores, ajustar los controles a los puntos de ajuste | Trimestral |

| Comprobación de fugas | Compruebe si hay fugas en las tuberías de agua, gas y vacío. | Mensualmente |

| Desgaste de la boquilla | Inspeccionar la garganta y la cara de la boquilla en busca de desgaste/daños. | 100-300 horas |

| Cambios de filtro | Sustitución de los cartuchos de los filtros de agua, gas y polvo | 500 horas |

| Limpieza de equipos | Elimina las incrustaciones de polvo y óxido | 1000 horas |

| Datos del proceso de auditoría | Analizar las tendencias de los parámetros clave | Cada lote |

| Mantenimiento preventivo | Listas de comprobación completas para bombas, soplantes, accionamientos | 2000 horas |

| Inspección de refractarios | Comprobar la integridad del revestimiento del horno | Anual |

También es vital formar a los operarios en los procedimientos adecuados de puesta en marcha, parada, seguridad y resolución de problemas. Seguir los programas de mantenimiento recomendados para el horno de inducción, las boquillas, las bombas, los sopladores y otros componentes reduce los tiempos de inactividad imprevistos.

También es importante auditar periódicamente los datos del proceso para detectar a tiempo cualquier desviación de los ajustes óptimos. Trabajar en estrecha colaboración con los proveedores de equipos facilita la instalación, el funcionamiento y el mantenimiento adecuados.

Cómo elegir un proveedor de producción de polvo metálico atomizado

Seleccionar al socio adecuado es clave a la hora de comprar polvo metálico atomizado:

Tabla 6: Cómo elegir un proveedor de polvo metálico de atomización

| Consideraciones | Detalles |

|---|---|

| Capacidad técnica | Experiencia con diferentes metales, métodos de atomización, gama de tamaños de partículas producidas |

| Sistemas de calidad | Certificación ISO, procedimientos de control de calidad establecidos, trazabilidad de lotes, documentación |

| Capacidad de personalización | Flexibilidad para adaptar la química, la distribución del tamaño de las partículas y la morfología a sus necesidades |

| Experiencia en I+D | Conocimientos metalúrgicos para desarrollar aleaciones personalizadas y características del polvo |

| Historial de seguridad | Formación adecuada en seguridad para los empleados, historial de operaciones seguras |

| Capacidad de producción | Capacidad suficiente para sus necesidades de volumen, escalabilidad para el crecimiento futuro |

| Competitividad de costes | Precios acordes con el mercado, capacidad de reducir costes para grandes pedidos |

| Servicio al Cliente | Capacidad de respuesta a las solicitudes, comunicación proactiva, asistencia técnica |

| Logística | Capacidad de almacenar/enviar productos para evitar la contaminación |

Dar prioridad a factores como la experiencia técnica, la capacidad de personalización y los sistemas de calidad ayuda a garantizar que un proveedor pueda producir polvos según sus especificaciones. Visitar las instalaciones de producción de un proveedor también puede ser útil. Establecer una asociación con una comunicación eficaz permite colaborar para mejorar continuamente la calidad y el rendimiento del polvo.

Comparación de métodos de atomización: Ventajas e inconvenientes

Existen ventajas y desventajas entre las distintas técnicas de atomización: cada una tiene ventajas y limitaciones que es importante tener en cuenta:

Cuadro 7: Comparación de los métodos de producción de polvo metálico atomizado

| Método | Ventajas | Desventajas |

|---|---|---|

| Atomización del agua | Menores costes de capital y de explotación, mayor tamaño de las partículas | Menos control sobre la distribución de tamaños, formas irregulares, riesgos de contaminación |

| Atomización de gases | Produce polvos esféricos finos ideales para AM, excelente control del tamaño | Alto consumo de gas inerte, partículas de menor tamaño |

| Atomización centrífuga | Buena para la producción de grandes volúmenes de partículas | Menos control sobre la distribución de tamaños y la morfología |

| Atomización al vacío | Polvos puros ultrafinos producidos, ambiente inerte | Costes de capital muy elevados, índices de producción más bajos |

Para la mayoría de las aplicaciones pulvimetalúrgicas, la atomización con gas ofrece el mejor equilibrio entre control del tamaño de las partículas, morfología esférica, rendimiento razonable y costes.

La atomización con agua es la más sencilla y rentable, sobre todo para polvos más gruesos de más de 100 micras. Los sistemas de vacío permiten un control superior de las características del polvo, pero son mucho más caros.

El método de atomización óptimo depende de la aleación metálica que se procese, los volúmenes de producción, los requisitos de la aplicación final y las limitaciones presupuestarias. Trabajar con un proveedor experimentado le ayudará a seleccionar la tecnología de atomización adecuada para sus necesidades específicas.

Preguntas frecuentes

P: ¿Cuál es el precio habitual de los polvos metálicos atomizados?

R: Los precios del polvo metálico atomizado varían mucho, desde alrededor de $5-10/lb para materiales comunes como el acero inoxidable hasta $50-100/lb para aleaciones especializadas. Los polvos ultrafinos de menos de 10 micras para AM pueden oscilar entre $100-1000/lb. Los grandes pedidos de más de 10 toneladas suelen beneficiarse de importantes descuentos por volumen.

P: ¿Se pueden personalizar la química de la aleación y las características del polvo?

R: Sí, los proveedores experimentados trabajan en estrecha colaboración con los clientes para adaptar la composición del polvo, la distribución del tamaño de las partículas, la morfología, la densidad aparente y otras propiedades para satisfacer los requisitos de la aplicación mediante el ajuste de los parámetros del proceso de atomización.

P: ¿Cómo se manipulan y almacenan los polvos atomizados para evitar su contaminación?

R: Los polvos atomizados son muy reactivos y pueden oxidarse o absorber humedad con facilidad. La manipulación cuidadosa en contenedores sellados con gas inerte y el almacenamiento con clima controlado ayudan a mantener la pureza. La mayoría de los proveedores envían los polvos en bidones sellados al vacío con absorbedores de humedad.

P: ¿Qué precauciones de seguridad son necesarias cuando se trabaja con polvos metálicos atomizados?

R: Los polvos finos son altamente inflamables y plantean riesgos de explosión. Deben utilizarse equipos de protección adecuados, como máscaras y guantes, para evitar la inhalación o la exposición de la piel durante la manipulación. Las cantidades de polvo y los niveles de polvo deben reducirse al mínimo y debe utilizarse una conexión a tierra adecuada para evitar descargas estáticas.

P: ¿Cuáles son los defectos más comunes de los polvos atomizados y cómo pueden evitarse?

R: La satelización se produce cuando las partículas más pequeñas se adhieren a las más grandes durante la solidificación. Esto puede reducirse optimizando los parámetros de atomización y refrigeración. La contaminación de los refractarios o la manipulación inadecuada del material afectan negativamente a la pureza, por lo que la limpieza es fundamental.

P: ¿Hasta qué punto son estables en el tiempo las propiedades del polvo metálico atomizado?

R: Si se almacenan correctamente en un entorno inerte sellado, los polvos atomizados mantienen sus propiedades originales durante muchos años. No obstante, debe verificarse la calidad antes de su uso, ya que un almacenamiento inadecuado puede provocar la oxidación o la absorción de humedad, lo que degrada las propiedades del polvo. La vida útil depende de la aleación metálica.

P: ¿Qué pruebas se realizan para garantizar la calidad y consistencia del polvo atomizado?

R: Los proveedores prueban a fondo cada lote de polvo mediante técnicas como el análisis por tamizado, la flujometría Hall, la medición de la densidad aparente, la microscopía y la difracción láser para verificar que la distribución del tamaño de las partículas, la morfología, la fluidez y la microestructura cumplen las especificaciones. El análisis químico confirma la composición y la pureza.

P: ¿Cuáles son las últimas innovaciones en tecnología de producción de polvo metálico atomizado?

R: Se han desarrollado diseños de boquillas que incorporan la vibración ultrasónica para producir gotas más uniformes y polvos más finos. Los fabricantes siguen impulsando la producción económica de nanopartículas por debajo de 100 nm para aplicaciones avanzadas. La supervisión durante el proceso y los sistemas de control automatizados ayudan a mejorar la uniformidad.

conocer más procesos de impresión 3D

Additional FAQs About the Atomizing Metal Powder Industry

1) What atomization method is best for additive manufacturing powders and why?

- Gas atomization (inert Ar/N2) typically yields spherical powders with tight PSD, low satellite/hollow fractions, and lower oxygen—ideal for PBF/DED spreadability and density. Vacuum gas atomization and EIGA/PREP further reduce interstitials for aerospace/medical.

2) How do Certificate of Analysis (CoA) metrics predict print performance?

- Key predictors include PSD (D10/D50/D90), sphericity and satellite %, flow (Hall/Carney), apparent/tap density, O/N/H content, and CT‑measured hollow fraction. Consistent lots reduce parameter retuning and defect rates.

3) Can water‑atomized powders be used in AM?

- Generally suited to binder jetting (then sinter/HIP) due to irregular shape and higher oxide. They are less suitable for PBF without significant post‑processing or surface modification.

4) What drives cost differences across atomized powders?

- Alloy difficulty (Ni/Co/Ti vs. steels), atomization route (vacuum/EIGA > gas > water), PSD cut (finer costs more), morphology quality (low satellites/hollows), lot size, and added QA (CT, image analysis).

5) How should buyers evaluate an Atomizing Metal Powder supplier?

- Verify ISO/AS certifications, process controls, powder genealogy/traceability, in‑house metrology (laser diffraction, SEM/image analysis, O/N/H analyzers, CT), lot‑to‑lot SPC, and ability to tailor PSD/morphology.

2025 Industry Trends for Atomizing Metal Powder

- Quality transparency: More suppliers include image‑based sphericity/satellite metrics and CT hollow fraction on CoAs, accelerating AM qualifications.

- Sustainability and cost: Argon recirculation, higher revert content, and localized atomization lower footprint and stabilize pricing.

- AM demand mix shift: Growth in Ti, Ni superalloy, and Cu alloys for aerospace, energy, and electronics; binder jet + sinter gaining share for steels and coppers.

- Advanced monitoring: Wider adoption of in‑process melt cleanliness sensors, spectroscopic off‑gas monitoring, and closed‑loop PID on melt superheat and gas pressure.

- Safety and compliance: Stricter adherence to NFPA 484 and ATEX/DSEAR in new atomization lines; dust handling and explosion mitigation upgrades.

2025 Market and Technical Snapshot (Atomizing Metal Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor quotes |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Alloy/PSD dependent |

| Common AM PSD cuts (PBF) | 15–45 µm, 20–63 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | PREP/EIGA/VGA use |

| Validated powder reuse (AM) | 5–10 cycles | Up | O/N/H trending + sieving |

| On‑time delivery (global avg.) | 85–92% | Up | Regional capacity additions |

Indicative sources:

- ISO/ASTM 52907 (powders), 52908 (process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- MPIF Standards (e.g., MPIF 28), ASTM B214/B213/B212/B962: https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Reducing Satellite Fraction in Gas Atomized 316L for PBF (2025)

Background: A service bureau faced inconsistent layer spreadability and increased spatters with legacy 316L powder.

Solution: Updated nozzle design with optimized gas‑to‑metal ratio; tighter superheat control; in‑line aerosol sampling; post‑classification via air elutriation.

Results: Satellite fraction cut from 8.2% to 3.1% (image analysis); Hall flow improved 14%; PBF relative density rose from 99.4% to 99.8%; recoater stoppages reduced 40%.

Case Study 2: Vacuum Gas Atomized Ti‑6Al‑4V with CT‑Based Hollow Control (2024)

Background: An aerospace OEM required improved fatigue allowables and powder genealogy for flight hardware.

Solution: Vacuum gas atomization with EIGA electrodes; CT screening for hollow particles; lot‑level O/N/H SPC and closed‑loop argon recirculation.

Results: Hollow fraction reduced to 0.6% median; oxygen held at 0.12 wt% ±0.01; HIP’d PBF parts showed 2× improvement in HCF scatter bands; first‑pass qualification time −25%.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “CT‑quantified hollow and satellite metrics on the CoA are becoming decisive predictors of PBF defect initiation—more so than PSD alone.” - Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization melt cleanliness and gas dynamics set the quality ceiling. Stable superheat and gas‑to‑metal ratios translate into consistent morphology and flow.” - Dr. Christina Varin, Powder Metallurgy R&D Director, European PM Center

Key viewpoint: “For binder jetting, engineered bimodal PSDs and controlled oxide surfaces are unlocking near‑wrought densities after sinter and optional HIP.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieves), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 28: https://www.astm.org | https://www.mpif.org | https://www.iso.org

- Safety and compliance

- NFPA 484 combustible metal dust guidance; ATEX/DSEAR resources for dust hazard analysis: https://www.nfpa.org

- Metrology and QC

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- Technical references

- ASM Digital Library (Powder Metallurgy, AM Handbooks): https://www.asminternational.org

- Supplier evaluation checklist

- CoA completeness (PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, local inventory, and return/refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; provided two recent atomization case studies; compiled expert viewpoints; curated practical tools/resources for Atomizing Metal Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards are revised, major OEMs update AM powder specs, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue performance