1. Introducción

En los últimos años, el mundo de la fabricación ha sido testigo de una tecnología innovadora que está remodelando la forma de crear objetos y revolucionando el proceso de producción. Esta innovadora tecnología es la impresión 3D, también conocida como fabricación aditiva. Con la impresión 3D, los diseños complejos e intrincados pueden convertirse en objetos físicos con precisión y eficacia. Uno de los aspectos más fascinantes de esta tecnología es la capacidad de imprimir en 3D aleaciones, que son materiales compuestos por una mezcla de dos o más metales.

2. ¿Qué es la impresión 3D?

Antes de adentrarnos en el mundo de Aleación impresa en 3Ds, es esencial comprender los fundamentos de la propia impresión 3D. La impresión 3D es una técnica de fabricación que construye objetos capa por capa, utilizando un archivo de diseño digital como plano. Implica la deposición de materiales, como plásticos, metales o cerámicas, de forma controlada para crear el objeto deseado. Este proceso contrasta con los métodos tradicionales de fabricación sustractiva, en los que se retira material de un bloque mayor para dar forma al producto final.

3. El auge de las aleaciones impresas en 3D

En los últimos años, la impresión 3D ha evolucionado rápidamente, permitiendo el uso de materiales avanzados como las aleaciones. Las aleaciones ofrecen propiedades mejoradas en comparación con los metales puros, como una mayor resistencia, durabilidad y resistencia a la corrosión. La combinación de la tecnología de impresión 3D con las aleaciones ha abierto nuevas posibilidades en diversos sectores, ampliando los límites del diseño y la fabricación.

4. Ventajas de las aleaciones impresas en 3D

4.1 Flexibilidad de diseño

Una de las principales ventajas de las aleaciones impresas en 3D es la inigualable flexibilidad de diseño que ofrecen. Las técnicas de fabricación tradicionales suelen imponer limitaciones al diseño debido a las restricciones de las herramientas y los procesos de mecanizado. Con la impresión en 3D, pueden realizarse geometrías complejas y diseños intrincados sin necesidad de utillaje adicional. Esto permite a ingenieros y diseñadores crear productos altamente personalizados y optimizados, superando los límites de lo que antes era posible.

4.2 Estructuras ligeras y resistentes

Las aleaciones impresas en 3D poseen excelentes propiedades mecánicas, lo que las hace ideales para estructuras ligeras pero resistentes. Estas aleaciones pueden diseñarse para tener características específicas, como una elevada relación resistencia-peso, que es crucial en industrias como la aeroespacial y la automovilística. Al reducir el peso de los componentes, se puede mejorar la eficiencia del combustible, lo que supone un ahorro de costes y una reducción del impacto medioambiental.

4.3 Fabricación rentable

Otra ventaja significativa de las aleaciones impresas en 3D es su fabricación rentable. Mientras que los métodos de fabricación tradicionales suelen requerir complejas herramientas y costosos moldes, la impresión 3D elimina la necesidad de estos costes iniciales. Con la impresión 3D, el proceso de producción puede racionalizarse, reduciendo el desperdicio de material y los costes de mano de obra. Además, la capacidad de consolidar varios componentes en una sola pieza impresa en 3D puede optimizar aún más la eficiencia de la producción y reducir el tiempo de montaje.

4.4 Adaptación y personalización

Las aleaciones impresas en 3D permiten una adaptación y personalización sin precedentes. Cada objeto puede adaptarse para satisfacer requisitos específicos, ya sea un implante médico único o una pieza de joyería personalizada. Este nivel de personalización no sólo mejora la funcionalidad del producto final, sino que también proporciona una experiencia personalizada al usuario final.

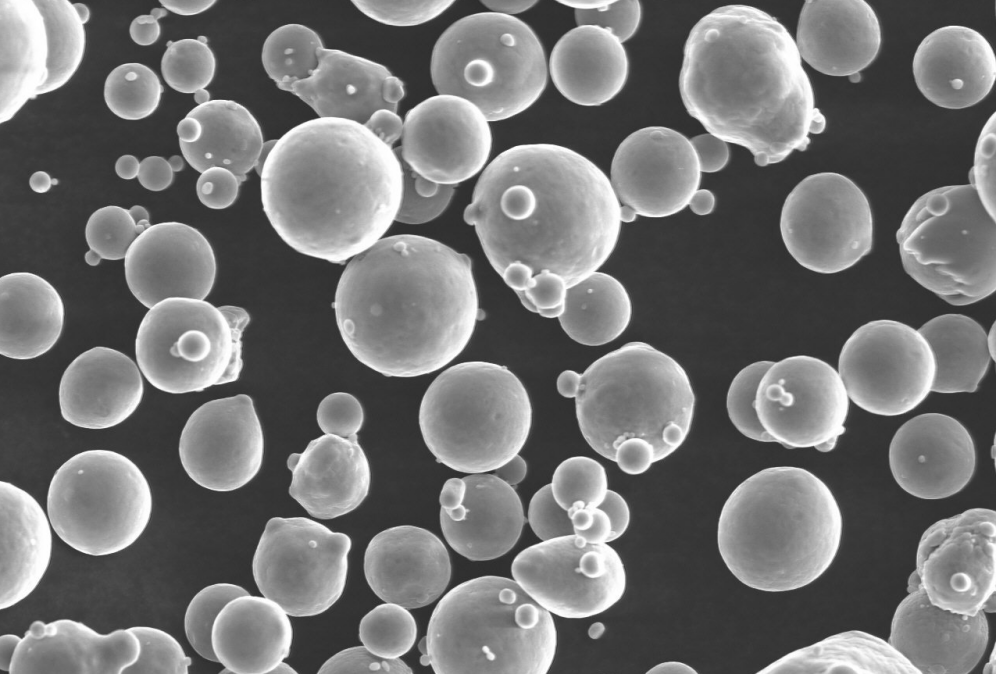

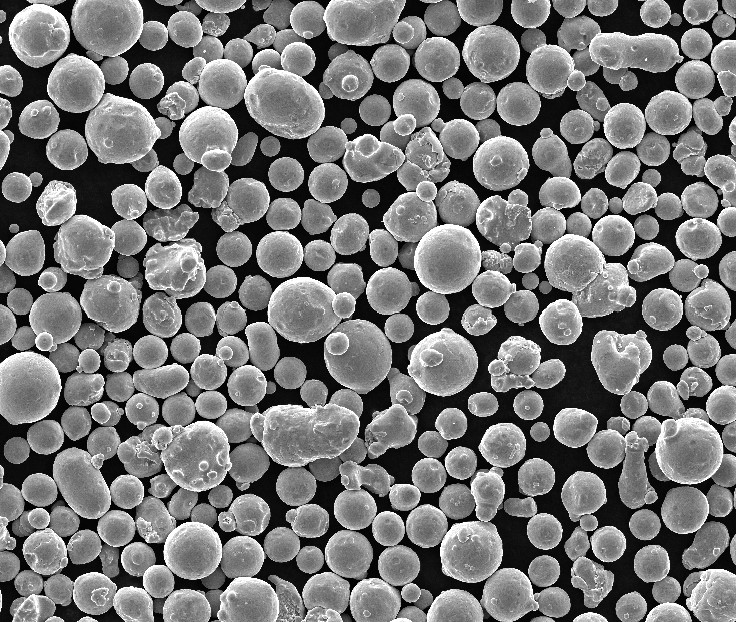

4.5 Reducción de residuos e impacto ambiental

La sostenibilidad es una preocupación creciente en la industria manufacturera. Las aleaciones impresas en 3D contribuyen a reducir los residuos y minimizar el impacto medioambiental. A diferencia de los métodos de fabricación tradicionales, en los que a menudo se desperdician cantidades significativas de material durante el proceso de mecanizado, la impresión 3D añade material sólo donde es necesario, minimizando la generación de residuos. Además, la posibilidad de reciclar y reutilizar el polvo de aleación sobrante reduce aún más la huella medioambiental.

5. Tipos de aleaciones impresas en 3D

Hay varios tipos de aleaciones que pueden imprimirse en 3D, cada una con sus propiedades y aplicaciones únicas. Exploremos algunas de las más utilizadas:

5.1 Aleaciones de titanio

Las aleaciones de titanio se utilizan ampliamente en las industrias aeroespacial, médica y automovilística debido a su excelente relación resistencia-peso, resistencia a la corrosión y biocompatibilidad. Las aleaciones de titanio impresas en 3D permiten crear componentes complejos y ligeros para aplicaciones críticas.

5.2 Aleaciones de aluminio

Las aleaciones de aluminio son famosas por su ligereza y alta resistencia. Mediante la impresión 3D de aleaciones de aluminio, los fabricantes pueden producir piezas complejas con un peso reducido, lo que las hace idóneas para las industrias aeroespacial, automovilística y de electrónica de consumo.

5.3 Aleaciones de acero inoxidable

Las aleaciones de acero inoxidable son conocidas por su excepcional solidez, resistencia a la corrosión y resistencia al calor. La impresión 3D de aleaciones de acero inoxidable permite crear piezas complejas y duraderas, lo que las hace ideales para aplicaciones en los campos de la automoción, aeroespacial y médico.

5.4 Aleaciones a base de níquel

Las aleaciones con base de níquel presentan una excelente resistencia a altas temperaturas, a la corrosión y al desgaste. Estas aleaciones se utilizan habitualmente en las industrias aeroespacial, energética y química. Con la impresión 3D se pueden conseguir diseños intrincados y geometrías complejas, mejorando el rendimiento de los componentes en entornos exigentes.

6. Aplicaciones de las aleaciones impresas en 3D

La versatilidad de las aleaciones impresas en 3D abre un amplio abanico de aplicaciones en diversos sectores. Exploremos algunos de los sectores clave en los que las aleaciones impresas en 3D han tenido un impacto significativo:

6.1 Industria aeroespacial

La industria aeroespacial ha adoptado las aleaciones impresas en 3D para la producción de componentes ligeros pero robustos. Desde piezas de motores de aeronaves hasta componentes estructurales, las aleaciones impresas en 3D ofrecen mejores prestaciones, menor peso y mayor eficiencia en el consumo de combustible.

6.2 Industria del automóvil

En la industria del automóvil, las aleaciones impresas en 3D se utilizan para crear diseños intrincados, componentes ligeros y piezas personalizadas. Esta tecnología permite fabricar geometrías complejas, reducir el peso de los vehículos y mejorar su rendimiento general.

6.3 Medicina y odontología

Las aleaciones impresas en 3D han revolucionado el campo de la medicina y la odontología al permitir la producción de implantes, prótesis e instrumentos quirúrgicos específicos para cada paciente. Los implantes personalizados pueden adaptarse a la anatomía única de cada persona, lo que mejora los resultados de los pacientes y reduce las complicaciones quirúrgicas.

6.4 Industria de la joyería y la moda

La industria de la joyería y la moda también ha adoptado las aleaciones impresas en 3D para crear diseños intrincados y únicos. Con la impresión 3D, los diseñadores de joyas pueden ampliar los límites de la creatividad, produciendo geometrías complejas y piezas personalizadas. El uso de aleaciones impresas en 3D en accesorios de moda permite crear diseños ligeros y duraderos que son a la vez visualmente impresionantes y funcionales.

6.5 Ingeniería y fabricación

Las aleaciones impresas en 3D han encontrado amplias aplicaciones en los sectores de la ingeniería y la fabricación. Desde herramientas y prototipos hasta piezas funcionales de uso final, la impresión 3D ofrece una solución rentable y eficaz. La capacidad de crear formas complejas y optimizar diseños con aleaciones impresas en 3D mejora la productividad y acelera el ciclo de desarrollo.

7. Desafíos y limitaciones

Aunque las aleaciones impresas en 3D ofrecen numerosas ventajas, también existen algunos retos y limitaciones que deben abordarse:

7.1 Control de calidad

Garantizar una calidad y fiabilidad constantes en las aleaciones impresas en 3D puede ser todo un reto. El proceso de fabricación debe supervisarse y controlarse cuidadosamente para evitar defectos e incoherencias en los materiales. Las medidas de control de calidad, como los ensayos no destructivos y las técnicas de inspección, desempeñan un papel crucial en el mantenimiento de la integridad de los componentes de aleación impresos en 3D.

7.2 Disponibilidad de material

La disponibilidad de aleaciones imprimibles en 3D puede suponer una limitación, especialmente en el caso de aleaciones especializadas. Aunque la gama de materiales disponibles se está ampliando, ciertas aleaciones pueden tener opciones limitadas o costes más elevados, lo que puede repercutir en la viabilidad del uso de aleaciones impresas en 3D para aplicaciones específicas.

7.3 Tratamiento posterior y acabado

Tras el proceso de impresión 3D, a menudo es necesario el posprocesado y el acabado para lograr el acabado superficial, la precisión dimensional y las propiedades mecánicas deseados. Las técnicas de posprocesamiento, como el tratamiento térmico, el mecanizado y el pulido, pueden ser necesarias para cumplir las especificaciones requeridas, lo que añade tiempo y costes adicionales al proceso de producción.

7.4 Cuestiones reglamentarias

El uso de aleaciones impresas en 3D en aplicaciones críticas, como los campos aeroespacial y médico, puede suscitar preocupaciones normativas. Asegurar el cumplimiento de las normas y reglamentos del sector es vital para garantizar la seguridad y fiabilidad de los componentes de aleación impresos en 3D.

8. Tendencias y desarrollos futuros

El campo de las aleaciones impresas en 3D sigue evolucionando, y en el horizonte se vislumbran varios avances apasionantes:

- Avances en las formulaciones de aleaciones: Los investigadores exploran continuamente nuevas composiciones y formulaciones de aleaciones para mejorar las propiedades y el rendimiento de las aleaciones impresas en 3D, lo que abre nuevas posibilidades de aplicación en diversos sectores.

- Optimización mejorada del proceso: Se están realizando esfuerzos para optimizar aún más el proceso de impresión 3D, reduciendo el tiempo de producción, mejorando la precisión dimensional y aumentando la eficiencia general.

- Integración de la impresión multimaterial: La capacidad de imprimir en 3D con múltiples materiales simultáneamente está ganando adeptos. Este avance permite la creación de estructuras híbridas y la integración funcional, ampliando las capacidades de las aleaciones impresas en 3D.

- Técnicas de postprocesado mejoradas: Las innovaciones en las técnicas de posprocesamiento y acabado pretenden agilizar y automatizar la finalización de las piezas de aleación impresas en 3D, reduciendo el trabajo manual y mejorando la productividad general.

9. Conclusión

Las aleaciones impresas en 3D han cambiado las reglas del juego de la industria manufacturera, abriendo nuevas posibilidades de diseño, personalización y rendimiento. Con su combinación única de resistencia, durabilidad y flexibilidad de diseño, las aleaciones impresas en 3D están dando nueva forma a diversos sectores, desde el aeroespacial y la automoción hasta la sanidad y la moda. Aunque existen retos y limitaciones, los avances y la investigación en curso en el campo de la impresión 3D están a punto de superar estos obstáculos, allanando el camino para un futuro en el que las aleaciones impresas en 3D sean aún más frecuentes y transformadoras.

preguntas frecuentes

1. ¿La impresión 3D se limita a los metales? No, la impresión 3D puede realizarse con diversos materiales, como plásticos, cerámicas y metales. Sin embargo, este artículo se centra en las aleaciones impresas en 3D.

2. ¿Son las aleaciones impresas en 3D más resistentes que las aleaciones tradicionales?

Sí, las aleaciones impresas en 3D pueden presentar una resistencia comparable o incluso superior a la de las aleaciones tradicionales. El proceso de fabricación aditiva permite controlar con precisión la composición del material y la estructura interna de la pieza impresa, lo que se traduce en propiedades mecánicas optimizadas. Este nivel de control permite la producción de geometrías complejas y estructuras reticulares internas que pueden mejorar la relación resistencia-peso y el rendimiento general de las aleaciones impresas.

3. ¿Pueden reciclarse las aleaciones impresas en 3D?

Sí, las aleaciones impresas en 3D pueden reciclarse. El polvo de aleación no utilizado o sobrante del proceso de impresión puede recogerse, tamizarse y reutilizarse en impresiones posteriores, minimizando los residuos. Además, las técnicas de posprocesamiento, como la fusión del lecho de polvo y la inyección de aglutinante, pueden recuperar y reciclar el polvo de aleación sobrante para su uso futuro. El reciclaje de aleaciones impresas en 3D contribuye a unas prácticas de fabricación sostenibles y reduce los residuos de material.

4. ¿Existen limitaciones de tamaño para las piezas de aleación impresas en 3D?

Aunque la tecnología de impresión 3D ha evolucionado para dar cabida a mayores volúmenes de construcción, todavía puede haber limitaciones de tamaño para las piezas de aleación impresas en 3D. El tamaño de la impresora, los materiales de impresión disponibles y la integridad estructural de la pieza pueden influir en el tamaño máximo alcanzable. Sin embargo, los avances en la tecnología de impresión 3D siguen ampliando los límites, permitiendo la producción de piezas de aleación cada vez más grandes y complejas.

5. ¿Cómo se compara el coste de las aleaciones impresas en 3D con los métodos de fabricación tradicionales?

El coste de las aleaciones impresas en 3D puede variar en función de factores como la complejidad del diseño, el tipo de aleación utilizada y la escala de producción. En algunos casos, la impresión 3D puede suponer un ahorro de costes en comparación con los métodos de fabricación tradicionales, sobre todo para la producción de bajo volumen o personalizada. Sin embargo, para la producción de grandes volúmenes, los métodos de fabricación tradicionales pueden seguir siendo más rentables debido a las economías de escala. Es esencial realizar un análisis de costes exhaustivo para determinar el método de fabricación más adecuado para una aplicación específica.