tecnología de impresión 3D es una tecnología de fabricación revolucionaria que anula los métodos de fabricación tradicionales. Es una tecnología de fabricación revolucionaria¨, también conocida como “fabricación aditiva“. Este artículo se centra en varios aspectos de Materiales de impresión 3D e investigación en el desarrollo de materiales y tecnologías de impresión 3D.

Principios de la impresión 3D

Los principios básicos de la impresión 3D son: estratificación digital Laminación. Laminación física, donde primero se crea un modelo digital del objeto a imprimir y se realiza la estratificación digital para obtener una ruta o pista de procesamiento bidimensional para cada capa. Luego, se selecciona un material adecuado y se aplica el proceso correspondiente a cada capa. Luego, se selecciona un material adecuado y el proceso correspondiente, y el objeto impreso se imprime capa por capa, impulsado por la ruta digital bidimensional capa por capa mencionada anteriormente. El objeto final se produce acumulativamente.

Con su alta flexibilidad de procesamiento y su rápida respuesta al mercado, la tecnología de impresión 3D está bien establecida en los campos de modelado industrial, embalaje, fabricación, arquitectura, arte, medicina, aviación, aeroespacial y cine.

Actualmente, existen cerca de 20 sistemas de proceso diferentes en el campo de la impresión 3D, de los cuales los seis procesos más típicos y maduros son Aparato de litografía estereoscópica (SLA), Fabricación de objetos laminados (LOM), Modelado por deposición fundida, FDM, Sinterización selectiva por láser, SLS. , Fusión Selectiva por Láser, SLM), e Impresión y Encolado Tridimensional, 3DP.

Aunque los principios de estos seis procesos de impresión 3D son los mismos, sus respectivas características y aplicaciones específicas difieren debido a los diferentes materiales de impresión utilizados. Los materiales de impresión son actualmente un tema candente de investigación en la impresión 3D. y es un cuello de botella en el desarrollo y la aplicación de procesos de impresión 3D. El documento también destaca que los materiales de impresión son un cuello de botella en el desarrollo y la aplicación de procesos de impresión 3D.

Tecnologías y materiales de impresión 3D

ANS

El proceso SLA fue patentado en los EE. UU. por Charles Hull en 1984 y comercializado por 3D Systems, y ahora es reconocido como uno de los métodos de impresión 3D mejor investigados y más utilizados en el mundo.

Los materiales actualmente disponibles para este proceso son principalmente resinas líquidas sensibles a la luz, es decir, resinas fotosensibles. Este tipo de material de resina fotosensible incluye principalmente zwitterion, diluyente reactivo e iniciador.

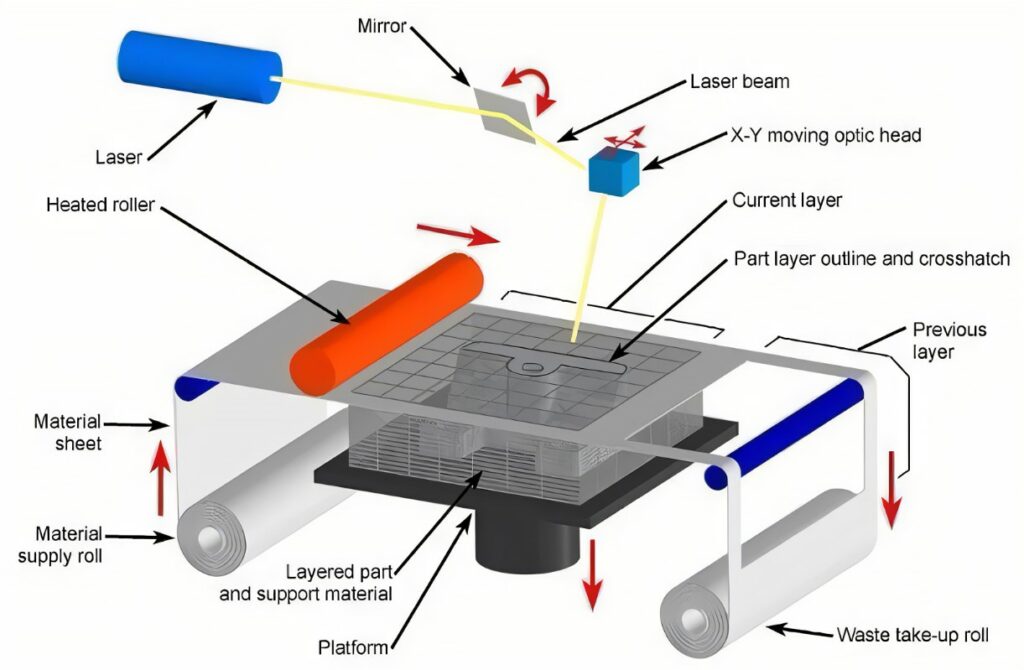

LOM

Michael Feygin introdujo el proceso LOM en 1984, que generalmente es más adecuado que SLA para fabricar piezas grandes, especialmente para la industria automotriz, y ahora se usa con más frecuencia en la impresión 3D china en el sector industrial.

El material de impresión en el proceso LOM involucra tres aspectos, a saber, el material de capa delgada, el aglutinante y el proceso de recubrimiento. El material de capa delgada se puede dividir en papel, película plástica, lámina metálica, etc., actualmente en su mayoría papel económico; y el aglutinante es generalmente un adhesivo de fusión en caliente. La selección del material del papel, la configuración del adhesivo termofusible y el proceso de recubrimiento se basan en garantizar la calidad de la pieza prototipo final, teniendo en cuenta el costo.

FDM

El proceso FDM es el más utilizado con el sistema de fabricación FDM desarrollado por la empresa estadounidense Stratasys.

Los materiales actualmente disponibles para este proceso son principalmente materiales de bajo punto de fusión que son fáciles de fundir. El proceso general es que el material filamentoso se alimenta a través de los rodillos de alimentación al El proceso general es que el material filamentoso se calienta en la cavidad de la boquilla mediante un rodillo de alimentación.

SLS

El proceso SLS, también conocido como proceso de sinterización láser de área seleccionada, fue desarrollado por Dechard en la Universidad de Texas en Orting en 1989. Basado en este material, el sistema de proceso DMLS de sinterización directa de metal por láser también se introdujo en la misma categoría que el proceso SLS.

En cuanto a la forma, los materiales utilizados en el proceso SLS son varios tipos de polvo, como polvo de nailon, polvo de vidrio revestido de nailon, polvo de policarbonato, polvo de poliamida, polvo de cera, polvo metálico (a menudo sujeto a resinterización y cobreado después de impresión), arena fina recubierta con resina termoendurecible, polvo cerámico recubierto de cera y metal recubierto de cera

En términos de materiales, el proceso SLS no solo es capaz de formar materiales de bajo punto de fusión, como parafina y plásticos, sino que también puede formar directamente metales, incluido el acero inoxidable, e incluso materiales de alto punto de fusión, como la cerámica. El proceso SLS no solo es capaz de formar materiales de bajo punto de fusión, como parafina y plásticos, sino también metales, incluido el acero inoxidable, e incluso materiales de alto punto de fusión, como la cerámica. La capacidad de imprimir piezas o componentes de alta resistencia y dureza a partir de materiales metálicos o cerámicos es una de las razones por las que el proceso SLS está ganando terreno en la industria. Esta es la razón principal por la que el proceso SLS está ganando tanta atención y tiene las aplicaciones más prometedoras de la industria. La razón principal por la que el proceso SLS ha ganado tanta atención y tiene las aplicaciones más prometedoras.

SLM

En respuesta a las desventajas anteriores del proceso SLS, el Instituto Fraunholfer de Alemania En 1995, el Instituto Fraunholfer propuso la tecnología SLM, que también utiliza el principio de apilamiento más discreto. Este proceso no solo tiene las ventajas de SLS, sino que también tiene una alta densidad de metal formado y buenas propiedades mecánicas. El proceso no solo tiene las ventajas de SLS, sino que también tiene una alta densidad de metal formado y buenas propiedades mecánicas. Ha supuesto una revolución en la fabricación de piezas metálicas complejas.

La gama de materiales SLM incluye aleaciones con base de hierro, aleaciones con base de níquel, aleaciones de aluminio y aleaciones de titanio.

Las aleaciones a base de hierro tienen un papel importante en la ingeniería y, por lo tanto, el estudio de la formación SLM de hierro de polvos a base de Fe ha sido el más estudiado e intensamente.

3dp

La tecnología y el equipo 3DP fue desarrollado por el Instituto Tecnológico de Massachusetts (MIT) en los EE. UU., utilizando principalmente materiales en polvo como cerámica, metal y polvos plásticos, que se rocían a través de una boquilla con un adhesivo para "imprimir" la sección transversal de la pieza sobre el material.

Estos polvos se rocían con una boquilla que “imprime” la sección de la pieza sobre el material en polvo. El proceso de impresión es similar a la impresión a color en papel y se puede lograr configurando un sistema de boquillas y aglutinante de tres colores para una impresión tridimensional colorida. La impresión 3D de artefactos cerámicos ya ha encontrado muchas aplicaciones. Este proceso es uno de los procesos de impresión 3D más prometedores después de SLA, LOM, SLS y FDM, ya que se utiliza cada vez más para construir estructuras de ingeniería de tejidos biológicos¨”.

Actualmente, se utilizan seis procesos de impresión 3D dentro del campo de la impresión 3D. Los materiales de impresión que se utilizan ampliamente en el sistema contienen cuatro tipos principales en términos de forma. materiales de resina fotosensible líquida, materiales delgados (papel, película plástica), filamentos de bajo punto de fusión y materiales en polvo; en cuanto a la composición, abarcan casi todos los tipos de materiales utilizados actualmente en la producción La composición abarca casi todos los tipos de materiales utilizados en la producción, incluidos plásticos, resinas, ceras y otros polímeros, metales y aleaciones, cerámica, etc. Metales y aleaciones, cerámica, etc

A partir de las características de la impresión 3D, combinadas con diversos requisitos de aplicación, el desarrollo de nuevos materiales de impresión, especialmente nanomateriales, materiales no homogéneos, materiales compuestos que son difíciles de producir por otros métodos, impresión directa para producir piezas metálicas de alta densidad de los materiales de aleación, los materiales de gradiente funcional, los materiales biológicos, etc. serán la dirección de desarrollo de los materiales de impresión 3D para mejorar continuamente la calidad; Además, para promover la serialización de materiales de impresión 3D, estandarización, Además, para promover la serialización, estandarización, protección ecológica y ambiental de materiales de impresión 3D, y con el concepto de "impresión 3D +", para expandir continuamente el en -La integración profunda de la tecnología de impresión 3D con las industrias de fabricación tradicionales será La dirección de desarrollo para la expansión continua de la producción de materiales de impresión 3D.

Additional FAQs: 3D Printing Technology and Materials

1) Which 3D printing process should I choose for functional metal parts?

- Selective Laser Melting (SLM) or Electron Beam Melting (EBM) for near‑fully dense, high‑strength parts in Ti‑6Al‑4V, IN718, AlSi10Mg. SLS/DMLS can work for certain metal/polymer composites or green parts that are later sintered.

2) What’s the practical difference between SLS and SLM?

- SLS typically sinters without fully melting, enabling polymers and some metal/binder mixes; SLM fully melts metal powder to achieve higher density and mechanical properties comparable to wrought after post‑processing.

3) How do I compare materials for FDM, SLA, and SLS?

- FDM: thermoplastics (PLA, ABS, PC, PA‑CF) with good toughness and heat‑resistant grades; SLA: photopolymers with excellent resolution/surface but UV/creep sensitivity; SLS: nylon (PA11/PA12), TPU, filled PA for strong, isotropic‑leaning parts without supports.

4) What post‑processing steps most improve performance?

- For metals: heat treatment, HIP, machining, shot peening, surface finishing, coatings. For polymers/resins: thermal anneal, UV post‑cure (SLA/DLP), media blasting, dyeing, infiltration/sealing.

5) How should powders and resins be stored for quality?

- Keep powders dry and inert (≤25% RH), track reuse cycles and sieve between builds; store resins in opaque containers at recommended temperature, avoid moisture exposure, and follow lot‑traceability per ISO/ASTM 52907/52931.

2025 Industry Trends: 3D Printing Technology and Materials

- Metals at scale: More serial production using SLM/EBM with digital material passports tying powder lots to in‑process monitoring.

- High‑temp polymers: PEKK/PEEK, PPSU, and new FR‑rated materials for aerospace/rail interiors.

- Copper and aluminum: Improved laser absorptivity expands LPBF of CuCr1Zr and Sc‑modified Al for thermal management.

- Ceramics growth: DLP/SLA ceramics (alumina/zirconia) ramp for dental/semiconductor tooling.

- Sustainability: Closed‑loop powder/polymer reuse and EPDs increasingly required in RFQs.

2025 Snapshot: Process–Material Benchmarks (Indicative)

| Proceso | Representative materials | Key 2025 metric (post‑process where relevant) | 2023 | 2024 | 2025 YTD |

|---|---|---|---|---|---|

| SLM/LPBF metals | Ti‑6Al‑4V, IN718, AlSi10Mg, CuCr1Zr | Relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 |

| SLM/LPBF metals | Ti‑6Al‑4V | HCF fatigue limit (MPa, polished, R=0.1) | 380–430 | 420–470 | 450–500 |

| SLS polymers | PA12, PA11, TPU | Recycled content in production lots (%) | 30–40 | 40–50 | 45–60 |

| SLA/DLP resins | Tough/HI‑temp/ceramic‑filled | XY feature resolution (µm) | 80–120 | 70–100 | 50–80 |

| FDM/FFF | PEKK/PEEK, CF‑PA, PC | HDT at 0.45 MPa (°C) | 150–160 | 160–170 | 165–180 |

Sources:

- ISO/ASTM 52900/52904/52907/52931 standards: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), F3055 (IN718), F3301/F3302 AM practice: https://www.astm.org

- NIST AM‑Bench and metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM materials and processes: https://www.sae.org

Latest Research Cases

Case Study 1: Scaling LPBF Copper Heat Sinks for Power Electronics (2025)

Background: An electronics OEM needed higher thermal performance heat sinks for SiC inverters.

Solution: Adopted LPBF CuCr1Zr with high‑absorptivity lasers; optimized lattice pin‑fins and post‑HIP + aging; introduced digital material passport tying powder O/N/H to melt‑pool monitoring.

Results: Thermal resistance −18% vs. machined baseline; first‑pass yield +12%; porosity <0.1% (CT), conductivity 85–90% IACS after HT.

Case Study 2: DLP Zirconia Dental Frameworks with Faster Sinter Cycles (2024)

Background: A dental lab sought to reduce lead time while maintaining translucency and strength.

Solution: Switched to high‑solid‑load DLP slurry and a shortened two‑step sinter with controlled ramp/soak; implemented inline viscosity and solids monitoring.

Results: Biaxial flexural strength +8% (to ~950 MPa); translucency maintained; throughput +25% with no increase in scrap.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Digital passports linking powder pedigree and in‑situ signatures to properties are accelerating qualification for safety‑critical AM parts.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Layerwise monitoring now reliably flags porosity precursors, enabling corrective actions that tighten material property scatter.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “Advances in aluminum and copper absorptivity are unlocking thermal management designs that were impractical two years ago.”

Practical Tools and Resources

- ISO/ASTM AM standards library (design, processes, materials): https://www.iso.org

- ASTM AM material specifications and test methods: https://www.astm.org

- NIST AM‑Bench datasets and best practices: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and allowables: https://senvol.com

- Material data management (Ansys Granta MI) and simulation (Ansys, Simufact Additive)

- OEM application notes and design guides (EOS, 3D Systems, Stratasys, HP, Renishaw)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; created a 2025 benchmarks table with sources; included two recent case studies; provided expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/SAE standards update, major OEMs release new high‑temp polymers or copper/aluminum grades, or digital passport adoption materially changes qualification practices**