لمحة عامة عن قولبة حقن المعادن بالحقن (MIM)

القولبة بالحقن المعدني (MIM) هي عملية تصنيع رائدة تدمج بين تعدد استخدامات القولبة بالحقن البلاستيكية وقوة وسلامة المعدن. إنها تقنية أحدثت ثورة في إنتاج الأجزاء المعدنية الصغيرة والمعقدة من خلال توفير حل فعال من حيث التكلفة وعالي الدقة.

تخيل سهولة إنتاج مكونات معقدة تتطلب عادةً عمليات تصنيع متعددة، كل ذلك في خطوة واحدة. هذا هو سحر التصنيع متعدد الأجزاء. هذه العملية مفيدة بشكل خاص في صناعات مثل الفضاء والأجهزة الطبية والسيارات والإلكترونيات الاستهلاكية، حيث الدقة والاتساق والأداء غير قابلة للتفاوض.

ولكن ما هو بالضبط قولبة حقن المعادن بالحقن؟ وكيف تعمل؟ وما هي المواد المستخدمة، ولماذا تكتسب شعبية في مختلف الصناعات؟ دعونا نتعمق أكثر في عالم القولبة بالحقن المعدني لكشف تعقيدات هذه التقنية المبتكرة.

شرح عملية قولبة حقن المعادن بالحقن

قبل أن ندخل في التفاصيل الدقيقة، دعنا نقسّم عملية MIM إلى أجزاء سهلة الهضم:

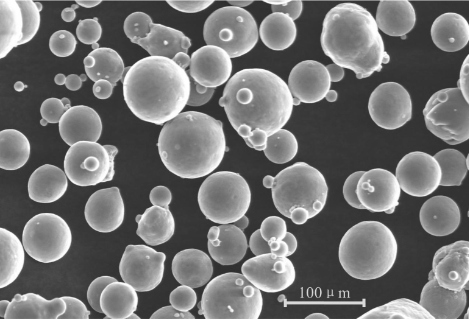

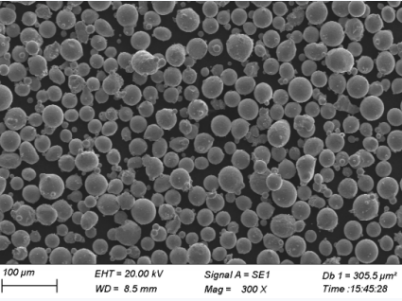

- تحضير اللقيم: تبدأ العملية بتحضير المادة الأولية. يتم خلط مساحيق المعادن مع مادة رابطة لدن بالحرارة لتشكيل خليط متجانس. ثم يتم بعد ذلك تحبيب هذا الخليط إلى كريات يمكن تلقيمها في ماكينة القولبة بالحقن.

- القولبة بالحقن: يتم تسخين كريات المواد الأولية وحقنها في تجويف القالب، حيث تأخذ شكل الجزء المطلوب. تشبه هذه المرحلة إلى حد كبير مرحلة قولبة حقن البلاستيك التقليدية، ولكن مع التحدي الإضافي المتمثل في الحفاظ على سلامة المساحيق المعدنية.

- التجليد: بعد أن يتم تشكيل الجزء، يجب إزالة المادة الرابطة التي تمسك الجزيئات المعدنية معًا. ويتم ذلك من خلال عملية تسمى إزالة التجليد، حيث يتم تسخين الجزء في بيئة محكومة لتبخير أو إذابة المادة الرابطة.

- التلبيد: تتضمن المرحلة النهائية تلبيد الجزء الملبد عند درجات حرارة عالية لدمج الجزيئات المعدنية معًا، مما ينتج عنه مكون معدني صلب وكثيف. تتسبب عملية التلبيد في انكماش الجزء، وهو ما يتم حسابه بعناية أثناء مرحلة التصميم لضمان دقة الأبعاد النهائية.

- المعالجة اللاحقة: اعتمادًا على التطبيق، قد تخضع الأجزاء الملبدة لعمليات إضافية مثل المعالجة الآلية أو المعالجة السطحية أو المعالجة الحرارية لتحسين خصائصها أو تشطيبها.

مزايا قولبة حقن المعادن بالحقن

إذن، لماذا أصبحت عملية التصنيع المتعدد الوسائط هي العملية المفضلة للعديد من المصنعين؟ فيما يلي بعض الأسباب المقنعة:

- التعقيد والدقة: يسمح التصنيع بقطع التصنيع المعدني المتعدد الوسائط بإنتاج أشكال هندسية معقدة للغاية مع تفاوتات ضيقة يصعب أو يستحيل تحقيقها بالطرق التقليدية لتشغيل المعادن.

- تنوع المواد: يمكن استخدام مجموعة واسعة من مساحيق المعادن في التصنيع المدمج المتعدد الوسائط، بما في ذلك الفولاذ المقاوم للصدأ وفولاذ الأدوات والتيتانيوم والسبائك الفائقة. تسمح هذه المرونة للمصنعين باختيار أفضل المواد لتطبيقاتهم الخاصة.

- فعالة من حيث التكلفة للأحجام الكبيرة: في حين أن التكاليف الأولية للأدوات وإعداد المواد الأولية مرتفعة، إلا أن تقنية MIM تصبح فعالة للغاية من حيث التكلفة عند إنتاج كميات كبيرة من الأجزاء. كما أن القدرة على إنتاج أجزاء متعددة في دورة قولبة واحدة تقلل من التكاليف.

- الحد الأدنى من النفايات: إن عملية تصنيع القوالب النمذجة MIM هي عملية شبه صافية الشكل، مما يعني أن الأجزاء تتطلب القليل من المعالجة الآلية الإضافية أو لا تتطلبها على الإطلاق. وينتج عن ذلك الحد الأدنى من نفايات المواد، مما يجعلها خيارًا صديقًا للبيئة.

- خواص ميكانيكية محسّنة: غالبًا ما تُظهر أجزاء التصنيع بقطع التصنيع بقطع التصنيع المغناطيسي (MIM) خواص ميكانيكية فائقة مقارنةً بتلك المصنوعة من خلال طرق التصنيع الأخرى، وذلك بفضل البنية المجهرية الدقيقة التي يتم تحقيقها أثناء التلبيد.

أنواع المساحيق المعدنية المستخدمة في التصنيع المدمج للمعادن (MIM)

يعد اختيار المسحوق المعدني أمرًا حاسمًا في عملية تصنيع القوالب النمذجة MIM، حيث إنه يؤثر بشكل مباشر على الخواص الميكانيكية والسطح النهائي والأداء العام للجزء النهائي. فيما يلي بعض مساحيق المعادن الأكثر استخدامًا في عملية التصنيع الميكانيكي المتعدد الأجزاء:

| المسحوق المعدني | التركيب | الخصائص | التطبيقات |

|---|---|---|---|

| فولاذ مقاوم للصدأ 316L | الحديد والكروم والنيكل والمعادن | مقاومة عالية للتآكل، قوة ميكانيكية جيدة | الأجهزة الطبية، ومكونات الساعات، ومعدات تجهيز الأغذية |

| فولاذ مقاوم للصدأ 17-4 درجة حموضة 17-4 | حديد-كروم-نحاس-نحاس-نحاس-نحاس-نحاس-حديدي | قوة عالية، ومقاومة ممتازة للتآكل، وصلابة جيدة | الفضاء، والأسلحة النارية، والأدوات الجراحية |

| فولاذ مقاوم للصدأ 440C | Fe-Cr-C | صلابة عالية، ومقاومة جيدة للتآكل، ومقاومة معتدلة للتآكل | المحامل والسكاكين والصمامات |

| فولاذ الأدوات M2 | Fe-Cr-Mo-W-V | صلابة عالية، ومقاومة ممتازة للتآكل، وثبات في درجات الحرارة العالية | أدوات القطع والقوالب والقوالب والقوالب |

| انكونيل 718 | Ni-Cr-Fe-Nb-Mo-Ti | مقاومة درجات الحرارة العالية، قوة ميكانيكية ممتازة | الفضاء، شفرات التوربينات، المفاعلات النووية |

| التيتانيوم Ti-6Al-4V | Ti-Al-V | نسبة عالية من القوة إلى الوزن، ومقاومة ممتازة للتآكل، وتوافق حيوي | الغرسات الطبية، والفضاء، والتطبيقات البحرية |

| النحاس (C11000) | النحاس | موصلية كهربائية عالية، وموصلية حرارية جيدة، وقابلية ممتازة للطرق | الموصلات الكهربائية، والمبادلات الحرارية، والسباكة |

| كوفار (FeNiCo) | في-ني-كو | تمدد حراري منخفض، وخصائص مغناطيسية جيدة | الإلكترونيات، وموانع التسرب من الزجاج إلى المعدن، وتغليف أشباه الموصلات |

| التنجستن (W) | دبليو | كثافة عالية، درجة انصهار عالية، توصيل حراري وكهربائي جيد | التدريع الإشعاعي، والأفران ذات درجات الحرارة العالية، والمكونات الفضائية |

| كو-كروم الكوبالت والكروم (Co-Cr) | كو-كر-مو | مقاومة عالية للتآكل، وتوافق حيوي ممتاز، وخصائص ميكانيكية جيدة | غرسات تقويم العظام، والأطراف الصناعية للأسنان، وشفرات التوربينات |

يتم اختيار هذه المساحيق المعدنية بناءً على مدى توافقها مع عملية تصنيع القوالب النمذجة MIM والمتطلبات المحددة للجزء النهائي. على سبيل المثال، يشيع استخدام الفولاذ المقاوم للصدأ لمقاومته للتآكل، بينما يتم اختيار فولاذ الأدوات لصلابته ومقاومته للتآكل.

تكوين وخصائص مواد التصنيع المدمج MIM

تلعب تركيبة المسحوق المعدني وخليط المادة الرابطة دورًا حاسمًا في تحديد خصائص الجزء النهائي من التصنيع بقطع التصنيع بقطع التصنيع المدمجة. وفيما يلي نظرة فاحصة على الخصائص الرئيسية لمواد التصنيع بقطع التصنيع المدمجة:

| الخصائص | الوصف |

|---|---|

| حجم الجسيمات | تُستخدم المساحيق الدقيقة ذات أحجام الجسيمات التي تتراوح عادةً بين 2-20 ميكرون في تصنيع ميم. وتوفر الجسيمات الأصغر حجمًا قابلية تلبيد أفضل ولكنها قد تتطلب عمليات إزالة تلبيد أكثر تعقيدًا. |

| نظام الربط | وعادةً ما يكون نظام الربط عبارة عن خليط من البوليمرات والشمع الذي يثبت المسحوق المعدني معًا أثناء التشكيل. يجب صياغة المادة الرابطة بعناية لضمان إمكانية إزالتها دون الإضرار بالجزء. |

| سلوك التلبيد | تُعد درجة حرارة التلبيد والوقت عاملان حاسمان يؤثران على الكثافة النهائية وحجم الحبيبات والخصائص الميكانيكية للجزء. تتطلب المعادن المختلفة ظروف تلبيد مختلفة. |

| الكثافة | تحقق أجزاء MIM عادةً كثافات تتراوح بين 95% و99% من الكثافة النظرية للمعدن الأساسي. تؤدي الكثافات الأعلى إلى خواص ميكانيكية أفضل. |

| الانكماش | تتقلص الأجزاء عادةً بمقدار 15-20% أثناء التلبيد. يعد التنبؤ الدقيق والتحكم في الانكماش أمرًا ضروريًا لتحقيق الأبعاد النهائية المطلوبة. |

| الخواص الميكانيكية | يمكن أن تحقق أجزاء التصنيع بقالب MIM خواص ميكانيكية مماثلة للمواد المشغولة، بما في ذلك قوة الشد العالية والصلابة والليونة. |

| تشطيب السطح | تكون الطبقة النهائية لسطح أجزاء التصنيع بقطع التصنيع المدمجة (MIM) ناعمة بشكل عام، مع قيم خشونة نموذجية (Ra) في نطاق 1-5 ميكرون. يمكن أن تؤدي المعالجة اللاحقة إلى تحسين الصقل. |

تطبيقات قولبة حقن المعادن بالحقن

تعد تقنية MIM تقنية متعددة الاستخدامات لها تطبيقات في مختلف الصناعات. وفيما يلي نظرة على بعض الاستخدامات الأكثر شيوعًا:

| الصناعة | طلب | أمثلة |

|---|---|---|

| الفضاء | مكونات عالية القوة وخفيفة الوزن | شفرات التوربينات، وفوهات الوقود، والمثبتات |

| الطبية | الغرسات المتوافقة حيوياً والأدوات الجراحية | زراعة العظام، وتقويم الأسنان، وأدوات التنظير الداخلي |

| السيارات | مكونات دقيقة للمحركات وناقل الحركة | التروس، والمستشعرات، وحاقنات الوقود |

| الإلكترونيات الاستهلاكية | أجزاء صغيرة ومعقدة ذات متانة عالية | مكونات الهاتف الذكي، وعدسات الكاميرا، والموصلات |

| الأسلحة النارية | مكونات عالية القوة ذات تفاوتات ضيقة | المشغلات والمطارق وأجهزة تحرير الانزلاق |

| صناعي | أدوات وأجزاء الآلات المقاومة للاهتراء | أدوات القطع، ومكونات المضخة، والمحامل |

| المجوهرات | قطع معقدة ومزخرفة | علب الساعات والمشابك والتصاميم المعقدة |

المواصفات والمقاسات والدرجات والمعايير في MIM

عندما يتعلق الأمر بـ MIM، هناك معايير ومواصفات محددة يجب على المصنعين الالتزام بها، لضمان أن المنتجات النهائية تلبي متطلبات الصناعة. وفيما يلي ملخص لذلك:

| المواصفات/المعيار | الوصف | المواد القابلة للتطبيق |

|---|---|---|

| معيار MPIF 35 | يوفر إرشادات للخصائص الميكانيكية لأجزاء التصنيع بقطع MIM | مختلف أنواع الفولاذ المقاوم للصدأ، وفولاذ الأدوات، والسبائك الفائقة |

| ASTM B883 | المواصفات القياسية لأجزاء MIM المستخدمة في الأجهزة الطبية | تيتانيوم، فولاذ مقاوم للصدأ |

| ISO 22068 | المعيار الدولي لاختبار أجزاء MIM | جميع مواد MIM |

| ASME B31.3 | معايير قطع MIM المستخدمة في بيئات الضغط العالي | الفولاذ المقاوم للصدأ، سبائك النيكل |

| DIN 17440 | المعيار الأوروبي لأجزاء MIM في تطبيقات السيارات | فولاذ الأدوات، الفولاذ المقاوم للصدأ |

مقارنة قولبة حقن المعادن بالحقن مع عمليات التصنيع الأخرى

كيف تتفوق قوالب حقن المعادن بالحقن على طرق التصنيع الأخرى مثل تعدين المساحيق التقليدية أو التصنيع باستخدام الحاسب الآلي أو الصب؟ دعنا نستكشف ذلك:

| المعلمة | MIM | تعدين المساحيق التقليدي | التصنيع الآلي باستخدام الحاسب الآلي | الصب |

|---|---|---|---|---|

| التعقيد | تعقيدات عالية التعقيد يمكن تحقيقها | تعقيد معتدل | تعقيدات عالية، ولكن بتكاليف أعلى | عالية التعقيد، ولكن محدودة بتصميم القالب |

| النفايات المادية | أقل قدر ممكن من النفايات (شبه صافي الشكل) | نفايات منخفضة | نفايات عالية (تكوين البُرادة) | نفايات معتدلة |

| حجم الإنتاج | الأنسب للأحجام الكبيرة | مناسبة للأحجام المعتدلة | فعالة من حيث التكلفة للأحجام المنخفضة | مناسبة للأحجام الكبيرة |

| التفاوتات المسموح بها | تفاوتات ضيقة يمكن تحقيقها | أقل دقة من MIM | تفاوتات ضيقة للغاية | يعتمد على دقة القالب |

| تشطيب السطح | لمسة نهائية ناعمة | تشطيب خشن، يتطلب عمليات ثانوية | تشطيب ممتاز | تختلف، ولكنها خشنة بشكل عام |

| التكلفة | تكلفة أولية عالية، وتكلفة منخفضة لكل جزء | تكلفة معتدلة | تكلفة عالية، خاصة بالنسبة للأجزاء المعقدة | متوسطة إلى عالية التكلفة |

الموردون وأسعار خدمات قولبة حقن المعادن بالحقن

يعد اختيار المورد المناسب لخدمات نمذجة النحت الميكانيكي أمرًا بالغ الأهمية، حيث إنه يؤثر بشكل مباشر على جودة الأجزاء النهائية وتكلفتها ومهلة التصنيع. فيما يلي نظرة على بعض الموردين الرائدين وأسعارهم:

| المورد | الموقع | التخصصات | التسعير (لكل جزء) |

|---|---|---|---|

| منتجات المساحيق المتطورة | الولايات المتحدة الأمريكية | الأجهزة الطبية، والمكونات الفضائية | $5 – $50 |

| مجموعة ARC العالمية | الولايات المتحدة الأمريكية | السيارات، والأسلحة النارية، والتطبيقات الصناعية | $1 – $30 |

| إندو-ميم | الهند | إنتاج كميات كبيرة الحجم، مواد متنوعة | $0.50 – $20 |

| بارماكو | سويسرا | المكونات الدقيقة، الأجزاء الصغيرة | $2 – $40 |

| إلنيك سيستمز | ألمانيا | الأدوات، السبائك المخصصة | $10 – $100 |

| شركات ATW | الولايات المتحدة الأمريكية | المنتجات الطبية والسيارات والمنتجات الاستهلاكية | $3 – $25 |

| CMG Technologies | المملكة المتحدة | حلول MIM المخصصة، والنماذج الأولية | $2 – $35 |

أسئلة وأجوبة

| سؤال | الإجابة |

|---|---|

| ما هي المهل الزمنية المعتادة لقطع MIM؟ | يمكن أن تختلف المهل الزمنية حسب مدى تعقيد الجزء والحجم المطلوب. وعمومًا، يستغرق الأمر من 8 إلى 12 أسبوعًا تقريبًا من التصميم إلى الإنتاج لقطعة جديدة. |

| هل يمكن استخدام MIM للإنتاج بكميات قليلة؟ | في حين أن تقنية MIM أكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة، إلا أنه لا يزال من الممكن استخدامها في عمليات التشغيل بكميات منخفضة إذا كان تعقيد الجزء ومتطلبات المواد يبرر التكاليف الأولية. |

| ما هي حدود آلية التصنيع الآلي المتعددة الوسائط؟ | لا يناسب MIM الأجزاء الكبيرة جدًا بسبب الانكماش العالي أثناء التلبيد. كما أنها أقل فعالية للأجزاء التي تتطلب تفاوتات ضيقة للغاية دون معالجة لاحقة. |

| كيف يمكن مقارنة التصنيع باستخدام MIM بالتصنيع المضاف (الطباعة ثلاثية الأبعاد)؟ | يوفر تصنيع القوالب النمذجة MIM خصائص مواد أفضل وأكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة مقارنةً بالتصنيع الإضافي، وهو الأنسب للنماذج الأولية والأجزاء منخفضة الحجم والمخصصة للغاية. |

| ما هي المواد التي لا يمكن استخدامها في MIM؟ | أما المواد ذات درجات الانصهار العالية جدًا أو تلك التي لا يمكن تلبيدها بشكل فعال، مثل التنجستن النقي أو بعض أنواع السيراميك، فهي غير مناسبة للتصنيع بقطع التصنيع المدمج. |