مقدمة

في عالم التصنيع سريع الوتيرة، يُعد الابتكار هو مفتاح البقاء في الطليعة. وإحدى هذه التقنيات الرائدة التي أحدثت ثورة في الطريقة التي نصنع بها المكونات المعقدة والمعقدة هي الصهر بالحزمة الإلكترونية ebm. وقد حظيت عملية التصنيع المضافة هذه باهتمام كبير لقدرتها على إنتاج أجزاء ذات دقة استثنائية وأشكال هندسية كانت تعتبر مستحيلة في السابق. في هذه المقالة، سوف نتعمق في عالم التصنيع باستخدام تقنية EBM، ونستكشف عمليتها ومزاياها وتطبيقاتها ومقارنتها مع التقنيات الأخرى والتحديات التي تواجهها ومستقبلها الواعد.

ما هو الصهر بالحزمة الإلكترونية ebm؟

الصهر بالحزمة الإلكترونية ebm هو عملية تصنيع مضافة متقدمة تستخدم شعاعًا إلكترونيًا عالي الطاقة لصهر المساحيق المعدنية ودمجها معًا، طبقة تلو الأخرى، لتشكيل أجسام ثلاثية الأبعاد معقدة. يعود تاريخ مفهوم استخدام الحزم الإلكترونية للصهر إلى ستينيات القرن الماضي، ولكن لم تنضج هذه التقنية بما يكفي للتطبيقات العملية إلا في التسعينيات. واليوم، اكتسبت تقنية EBM زخمًا في مختلف الصناعات نظرًا لقدراتها الفريدة.

عملية الإدارة البيئية والإلكترونية

إعداد نموذج CAD

تنطوي الخطوة الأولى في عملية الصهر بالحزمة الإلكترونية ebm على إنشاء نموذج مفصل للتصميم بمساعدة الكمبيوتر (CAD) للمكون المراد تصنيعه. يعمل نموذج التصميم بمساعدة الحاسوب كمخطط يسترشد به جهاز الصهر بالحزمة الإلكترونية في إنشاء المنتج النهائي.

اختيار المواد

اختيار المادة المناسبة أمر بالغ الأهمية في عملية الصهر بالحزمة الإلكترونية ebm. تدعم هذه العملية مجموعة واسعة من المعادن والسبائك، بما في ذلك التيتانيوم والفولاذ المقاوم للصدأ والسبائك الفائقة القائمة على النيكل، ولكل منها خصائص محددة مناسبة لتطبيقات مختلفة.

تحضير سرير المسحوق

والخطوة التالية هي إعداد طبقة المسحوق، حيث يتم توزيع طبقة رقيقة من المسحوق المعدني بالتساوي عبر منصة البناء. ثم تقوم ماكينة EBM بعد ذلك بتطبيق شعاع الإلكترون بشكل انتقائي لدمج جزيئات المسحوق في المناطق المرغوبة، لتشكيل الطبقة الأولى من المكوّن.

المسح الضوئي بالحزمة الإلكترونية

بمجرد أن يصبح قاع المسحوق جاهزًا، تبدأ عملية المسح بالشعاع الإلكتروني. تقوم الحزمة بمسح سرير المسحوق وفقًا لنموذج التصميم بمساعدة الحاسوب، مما يؤدي إلى صهر الجسيمات في المواقع المطلوبة، وبناء المكوّن طبقة تلو الأخرى تدريجيًا.

التبريد والتصلب

عند تشكيل كل طبقة، يتصلب المعدن المنصهر بسرعة، ويرتبط مع الطبقة السابقة. يتم التحكم في عملية التبريد والتصلب بعناية لضمان تحقيق خصائص المواد المطلوبة.

مزايا الصهر بالحزم الإلكترونية ebm

الأشكال هندسية معقدة

تتمثل إحدى أهم مزايا الصهر بالحزمة الإلكترونية ebm في قدرته على إنشاء أشكال هندسية معقدة للغاية دون قيود طرق التصنيع التقليدية. وتفتح هذه القدرة إمكانيات تصميم جديدة وتسمح للمهندسين بإنشاء أجزاء ذات ميزات داخلية معقدة، مثل المشابك وهياكل قرص العسل، مما يعزز الأداء العام للمكون.

تقليل نفايات المواد

تُعد عملية التصنيع باستخدام تقنية EBM عملية فعّالة بطبيعتها لأنها لا تستخدم سوى الكمية اللازمة من المواد لبناء المكوّن. وعلى عكس طرق التصنيع بالطرح، حيث يتم إزالة المواد الزائدة من كتلة أكبر، فإن عملية التصنيع باستخدام تقنية EBM تقلل من النفايات، مما يؤدي إلى توفير التكاليف واتباع نهج أكثر استدامة في التصنيع.

التخصيص وإضفاء الطابع الشخصي

تتيح مرونة الصهر بالحزمة الإلكترونية ebm إنتاج مكونات مصممة خصيصًا لتلبية متطلبات محددة. ويكتسب هذا الأمر قيمة خاصة في التطبيقات الطبية، حيث يمكن إنشاء غرسات وأطراف صناعية مخصصة لتناسب تمامًا التشريح الفريد للمريض، مما يحسن من نتائج المريض وراحته.

التنوع المادي

يمتد تعدد استخدامات ذوبان الحزمة الإلكترونية ebm إلى قدرته على العمل مع مختلف المواد والسبائك المعدنية. وهذا يعني أنه يمكن للمهندسين اختيار المواد الأكثر ملاءمة لتطبيق معين، مع مراعاة عوامل مثل القوة ومقاومة التآكل والخصائص الحرارية، كل ذلك مع الاستفادة من عملية التصنيع المضاف.

تقليل الوقت المستغرق

غالبًا ما ينطوي التصنيع التقليدي على عمليات تستغرق وقتًا طويلاً، مثل تركيب الأدوات والإعداد. يقلل ذوبان الحزمة الإلكترونية ebm من المهل الزمنية بشكل كبير من خلال التخلص من الحاجة إلى الأدوات، مما يتيح إنتاجًا أسرع وأوقات تسليم أسرع، وهو أمر مفيد بشكل خاص في الصناعات التي يكون فيها وقت الوصول إلى السوق أمرًا بالغ الأهمية.

تطبيقات الإذابة بالحزمة الإلكترونية ebm

صناعة الطيران والفضاء

كان قطاع الطيران من أوائل من تبنوا تقنية الصهر بالحزمة الإلكترونية ebm. وتُستخدم هذه التقنية لتصنيع المكونات الفضائية المعقدة ذات الدقة العالية والوزن المنخفض والأداء المحسّن. وتستخدم الأجزاء المنتجة بتقنية الصهر بالحزمة الإلكترونية في محركات الطائرات والتوربينات والمكونات الهيكلية.

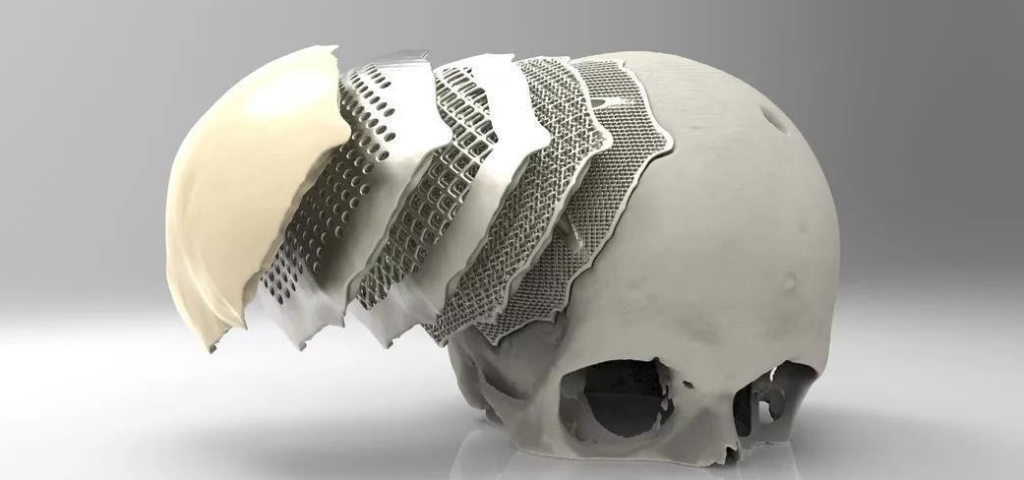

الغرسات الطبية

لقد تبنى المجال الطبي تقنية الصهر بالحزمة الإلكترونية ebm لإنتاج الغرسات والأطراف الصناعية والأدوات الطبية الخاصة بالمرضى. إن التوافق الحيوي للمواد المستخدمة في تقنية الصهر بالحزمة الإلكترونية يجعلها مثالية لصنع الغرسات مثل بدائل الورك والركبة وزراعة الجمجمة وترميم الأسنان.

قطاع السيارات

في صناعة السيارات، تُستخدم تقنية الصهر بالحزمة الإلكترونية ebm في تصنيع مكونات خفيفة الوزن تعزز كفاءة استهلاك الوقود دون المساس بالقوة. وتُستخدم هذه التقنية لتصنيع أجزاء المحركات، ومكونات نظام التعليق، وأنظمة العادم المخصصة.

البحث والتطوير

يلعب ذوبان الحزمة الإلكترونية ebm دورًا حيويًا في أنشطة البحث والتطوير، مما يتيح النماذج الأولية السريعة للأجزاء المعقدة للاختبار والتقييم. وهو يسمح للمهندسين بتكرار التصميمات بسرعة، مما يسرّع عملية الابتكار.

تقنية EBM مقابل تقنيات التصنيع المضافة الأخرى

الصهر الإلكتروني بالليزر الانتقائي (SLM) مقابل الصهر الانتقائي بالليزر (SLM)

في حين أن كلاً من ذوبان الحزمة الإلكترونية ebm و SLM يستخدمان مبادئ التصنيع الإضافي، إلا أنهما يختلفان في مصدر الطاقة المستخدم لصهر المسحوق المعدني. حيث تستخدم تقنية EBM شعاع الإلكترونات، بينما تستخدم تقنية SLM ليزر عالي الطاقة. ويكمن الفرق الرئيسي في حقيقة أن شعاع الإلكترون يذيب المعدن بكفاءة أكبر، مما يقلل من خطر التشقق في بعض المواد.

النمذجة بالترسيب الإليكتروني مقابل النمذجة بالترسيب المنصهر (FDM)

تُعد نمذجة الترسيب المنصهر تقنية أخرى من تقنيات التصنيع المضاف، ولكنها تقتصر على اللدائن الحرارية وبعض المواد منخفضة نقطة الانصهار. وعلى النقيض من ذلك، تعمل تقنية نمذجة الترسيب المدمج مع المعادن والسبائك عالية الأداء، مما يوسع نطاقها ليشمل مجموعة أوسع من التطبيقات، خاصة في الصناعات التي تكون فيها المكونات المعدنية ضرورية.

الصهر بالحزمة الإلكترونية ebm مقابل الطباعة الليثوغرافية المجسمة (SLA)

تستخدم الطباعة الحجرية المجسمة ليزر الأشعة فوق البنفسجية لمعالجة راتنج البوليمر الضوئي السائل، طبقة تلو الأخرى، لتشكيل المنتج النهائي. وعلى الرغم من أن الطباعة المجسِّمة المجسِّمة SLA ممتازة لإنتاج نماذج أولية معقدة ومفصّلة، إلا أنها تفتقر إلى خصائص المواد وقوة المكونات المعدنية التي يمكن تحقيقها من خلال الطباعة المجسِّمة الإلكترونية.

التحديات والقيود

تشطيب السطح

قد تُظهر المكونات المنتجة بواسطة EBM سطحًا خشنًا بسبب تراكم طبقة تلو الأخرى. قد تكون تقنيات ما بعد المعالجة مثل التصنيع الآلي أو التلميع مطلوبة للتطبيقات التي تتطلب أسطحًا أكثر نعومة.

الضغوط المتبقية

أثناء عملية الصهر بالحزمة الإلكترونية ebm، يمكن أن يتسبب التسخين والتبريد السريع للطبقات المعدنية في حدوث إجهادات متبقية في الجزء النهائي. يعد فهم هذه الضغوط وإدارتها أمرًا بالغ الأهمية لضمان السلامة الهيكلية للمكون.

متطلبات ما بعد المعالجة

في حين أن الصهر بالحزمة الإلكترونية ebm يقلل من إهدار المواد أثناء الإنتاج، قد تتطلب بعض المكونات خطوات إضافية بعد المعالجة، مثل المعالجة الحرارية أو تخفيف الإجهاد، لتحسين خواصها الميكانيكية بشكل كامل.

مستقبل الصهر بالحزم الإلكترونية

مع تقدم التكنولوجيا وإجراء الباحثين تحسينات مستمرة، يبدو مستقبل الإدارة الإلكترونية الإلكترونية واعداً. يمكننا أن نتوقع كفاءة أكبر وخيارات مواد محسّنة ومزيداً من التكامل مع أدوات التصميم الرقمي. ستستمر تطبيقات تقنية EBM في التوسع في مختلف الصناعات، مما يجعلها لاعباً محورياً في مجال التصنيع المضاف.

خاتمة

برز ذوبان الحُزم الإلكترونية كتقنية غيرت قواعد اللعبة في عالم التصنيع الإضافي. إن قدرتها على إنتاج أشكال هندسية معقدة وتقليل هدر المواد وتوفير خيارات التخصيص تجعلها تقنية متعددة الاستخدامات وقيّمة. من الفضاء إلى الطب، يظهر تأثير تقنية EBM في العديد من الصناعات، مما يدفع الابتكار ويدفع حدود ما هو ممكن. ومع استمرار البحث والتطوير، فإننا ننتظر بفارغ الصبر التطورات المثيرة التي ستشكل مستقبل الإدارة الإلكترونية المدمجة كهربية إلكترونياً وتحقق ثورة في التصنيع الحديث.

أسئلة وأجوبة

- هل ذوبان الحزمة الإلكترونية مناسب للإنتاج على نطاق واسع؟

- على الرغم من أن تقنية EBM ممتازة للنماذج الأولية والإنتاج على دفعات صغيرة، إلا أنها قد لا تكون الخيار الأكثر كفاءة للتصنيع على نطاق واسع بسبب بطء معدلات البناء مقارنةً ببعض تقنيات التصنيع المضافة الأخرى.

- هل يمكن أن تنتج EBM أجزاء ذات خواص ميكانيكية عالية؟

- نعم، يمكن للإدارة الكهربائية والإلكترونية الميكانيكية الإلكترونية إنتاج مكونات ذات خواص ميكانيكية ممتازة، خاصةً عند استخدام سبائك عالية الأداء. ومن خلال التحكم الدقيق في العملية والمعالجة اللاحقة، يمكن للأجزاء المنتجة بالإلكترونيات الميكانيكية الإلكترونية أن تفي أو تتجاوز الخواص الميكانيكية للمكونات المصنعة تقليديًا.

- هل للإدارة البيئية الإيكولوجية الإلكترونية أي فوائد بيئية؟

- نعم، يساهم تقليل نفايات المواد وعملية التصنيع الموفرة للطاقة في الاستدامة البيئية مقارنةً بطرق التصنيع التقليدية.

- ما هي الصناعات التي تستفيد أكثر من غيرها من الإدارة الإلكترونية؟

- وتوجد تطبيقات مهمة في صناعات مثل الفضاء والطب والسيارات والأبحاث والتطوير، حيث يرتفع الطلب على المكونات المعقدة والمخصصة.

- هل يناسب برنامج EBM النماذج الأولية السريعة؟

- بالتأكيد! إن قدرة EBM على إنتاج نماذج أولية معقدة بسرعة تجعلها خيارًا مثاليًا للنماذج الأولية السريعة وعمليات التصميم التكرارية.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs About ebm electron beam melting

1) Which alloys perform best in ebm electron beam melting and why?

- Ti-6Al-4V, Ti-6Al-4V ELI, CoCr, and Ni-based superalloys (e.g., IN718) excel due to EBM’s high build temperature and vacuum, which reduce residual stress, suppress cracking, and minimize oxygen pickup.

2) What powder specifications are optimal for EBM?

- Spherical powders, PSD 45–106 µm (common EBM cut), sphericity ≥0.93, satellites <5%, and low hollow fraction (<2%) verified by image analysis/CT. For titanium, O ≤0.15 wt% (ELI ≤0.13%), N ≤0.05 wt%, H ≤0.012 wt%.

3) How does elevated build temperature impact properties in EBM?

- Preheating (typically 600–800°C for Ti alloys) lowers thermal gradients, improving density and reducing distortion; it can coarsen microstructure slightly but often enhances fatigue consistency post-HIP/heat treatment.

4) Can you reuse EBM powder safely, and how many cycles are typical?

- Yes, with sieving and QC. Many users validate 6–10 reuse cycles for Ti-6Al-4V before O/N/H drift, PSD shifts, or defect rates trigger refresh. Track O/N/H, flow, PSD, and surface morphology per lot.

5) What post-processing steps are most impactful for EBM parts?

- HIP to close internal porosity, stress relief or aging (e.g., IN718), machining, and surface finishing (shot peen/electropolish). Medical implants often add chemical etch/passivation to meet ISO/ASTM requirements.

2025 Industry Trends for ebm electron beam melting

- Higher-temperature platforms: Wider adoption of actively heated build plates and better beam control improves metallurgical consistency in crack-prone Ni superalloys.

- Quality transparency: Certificates of Analysis increasingly include CT-quantified hollow fraction and satellite counts; powder genealogy and reuse SPC mandated by aerospace/medical QMS.

- Throughput gains: Multi-beam path optimization and beam-shaping algorithms reduce scan time 10–20% on lattice-heavy builds.

- Material set expansion: More validated parameters for Ti-6Al-7Nb (medical), gamma TiAl (aerospace), and copper alloys with tailored preheat/scan strategies.

- Sustainability: Closed-loop vacuum/argon handling and higher revert content in powder feedstocks lower cost and footprint.

2025 Market and Technical Snapshot (EBM for Metal AM)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| EBM-grade Ti-6Al-4V powder price | $150–$280/kg | -3–7% | Supplier/distributor indices |

| EBM-grade IN718 powder price | $120–$220/kg | -2–6% | Alloy/PSD dependent |

| Recommended PSD (EBM) | 45–106 µm | Stable | OEM guidance |

| Typical hollow fraction (CT) | 0.5–1.5% | Down | Process control, PREP/EIGA |

| Validated powder reuse cycles | 6–10 | Up | Better O/N/H control |

| Post-HIP relative density | 99.8–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Build rate improvement from path optimizations | 10–20% | Up | OEM software releases |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM), 52908 (Process qualification), 52900 series: https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Titanium and Superalloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: High-Temperature EBM of IN718 Turbine Vane Segments (2025)

Background: An aerospace supplier needed crack-free IN718 EBM parts with reduced post-processing.

Solution: Implemented elevated preheat strategy, adaptive beam focus, and contour-first scan; PREP IN718 powder (PSD 45–106 µm, satellites <3%). HIP + AMS 5662/5663 equivalent heat treatment.

Results: No hot cracks detected by CT; porosity <0.3% after HIP; LCF life improved 1.7× vs. legacy parameters; machining time reduced 12% due to lower distortion.

Case Study 2: EBM Ti-6Al-7Nb Acetabular Cups with Lattice Porosity Control (2024)

Background: A medical OEM required consistent pore size and improved fatigue for cementless hip cups.

Solution: EBM with 700–800°C preheat, lattice-optimized scan vectors; EIGA Ti-6Al-7Nb powder (O 0.10 wt%, sphericity 0.96). Post-process HIP + electropolish + ASTM F86 passivation.

Results: Pore-size CV cut from 9.0% to 6.1%; axial fatigue life +2.0× at 10^7 cycles; met ISO 10993 and ASTM F3001-equivalent acceptance for chemistry/mechanics.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “EBM’s high-temperature, vacuum environment reduces defect initiators in titanium and nickel alloys, enabling superior fatigue after HIP and appropriate heat treatment.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot powder consistency—PSD, sphericity, and O/N/H—often dictates EBM qualification speed more than incremental scan strategy tweaks.” - Dr. Lars Nyborg, Professor of Materials Processing, Chalmers University of Technology

Key viewpoint: “Preheat and beam control are the main levers for minimizing residual stress and achieving repeatable microstructures in EBM-built superalloys.”

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907, 52908, 52900-series: https://www.iso.org | https://www.astm.org

- ASTM F2924/F3001 for Ti alloys in AM and implants: https://www.astm.org

- Metrology and safety

- NIST AM Bench; CT for defect and hollow fraction quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical references

- ASM Digital Library, Handbooks on AM of Ti and Ni alloys: https://www.asminternational.org

- تحسين العملية

- OEM build parameter guides for EBM; software for lattice/path optimization and in-situ thermographic monitoring

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; provided 2025 market/technical snapshot with data table and sources; included two recent EBM case studies; compiled expert opinions; curated practical tools/resources for ebm electron beam melting

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update AM standards, OEMs release new EBM process parameters/alloy allowables, or NIST/ASM publish updated datasets on preheat/defect correlations