الفولاذ المقاوم للصدأ 316 مسحوق معدني 316 يوفر مزايا فريدة للتصنيع المضاف والتطبيقات الصناعية التي تتطلب مقاومة ممتازة للتآكل والصلابة والقوة في درجات الحرارة العالية. يقدم هذا الدليل للمهندسين والمصممين وأخصائيي المشتريات نظرة عامة شاملة على تركيبات مسحوق المعادن 316 وخصائصه ومواصفاته وأسعاره وتطبيقاته ومقارنات بين الإيجابيات والسلبيات والأسئلة الشائعة.

مقدمة في مسحوق الفولاذ المقاوم للصدأ 316 المعدني

يُحدث مسحوق الفولاذ المقاوم للصدأ 316 المعدني ثورة في الإنتاج من خلال إمكانيات مثل:

- إنشاء السبائك المخصصة

- تصنيع الأشكال المعقدة

- خصائص الأجزاء الفائقة

تشمل الدرجات الشائعة المستخدمة ما يلي:

- 316L –؛ متغير منخفض الكربون لتحسين قابلية اللحام وقابلية التشغيل الآلي

- 316H–؛ محتوى أعلى من الكربون لتعزيز قوة الخضوع والشد

يغطي هذا الدليل العوامل عند اختيار المسحوق 316:

- تركيبة السبيكة وخصائص المسحوق

- الخواص الميكانيكية، مستويات القوة

- مواصفات توزيع حجم الجسيمات

- متطلبات ورقة بيانات شهادة الاختبار

- نماذج التسعير للطلبات الكبيرة الحجم

- درجة الحرارة العالية ومقاومة التآكل ودرجة الحرارة العالية

- الإيجابيات مقابل السلبيات مقارنة بالبارستوك الصلب

- الأسئلة الشائعة حول المصادر ومراقبة الجودة والتطبيقات

الجدول 1 لمحات عامة عن 316 نوعًا من أنواع المسحوق المعدني وتطبيقاته. يتم تقديم التوصيات بناءً على رؤى الصناعة. دعونا نستكشف بالتفصيل…

الفولاذ المقاوم للصدأ 316 مسحوق معدني 316 التركيبات

الجدول 2 يُظهر تركيبات مسحوق الفولاذ المقاوم للصدأ 316 مع التحليل الكيميائي العنصري المهم لأداء المواد. تفرق الاختلافات الطفيفة بين الدرجات.

| العنصر | 316L SS (٪ بالوزن) | 316H SS (% بالوزن (% بالوزن) |

|---|---|---|

| الكروم (Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| النيكل (ني) | 10.0 – 14.0 | 10.0 – 14.0 |

| الموليبدينوم (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| السيليكون (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| المنجنيز (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| الكربون (C) | 0.03 كحد أقصى | 0.04 – 0.10 |

| الفوسفور (P) | 0.045 كحد أقصى | 0.045 كحد أقصى |

| الكبريت (S) | 0.030 كحد أقصى | 0.030 كحد أقصى |

| الحديد (Fe) | الرصيد | الرصيد |

يعزز الموليبدينوم من مقاومة التآكل. انخفاض الكربون في 316L يعزز قابلية اللحام. يزيد الكربون الأعلى بنسبة 0.04-0.10% في 316H من القوة.

تؤثر طرق إنتاج المسحوق أيضًا على الخصائص:

- ترذيذ الماء للحصول على شكل مسحوق فائق وقابلية تدفق فائقة

- التذرية الغازية لتوزيعات الجسيمات الأصغر حجماً والموحدة

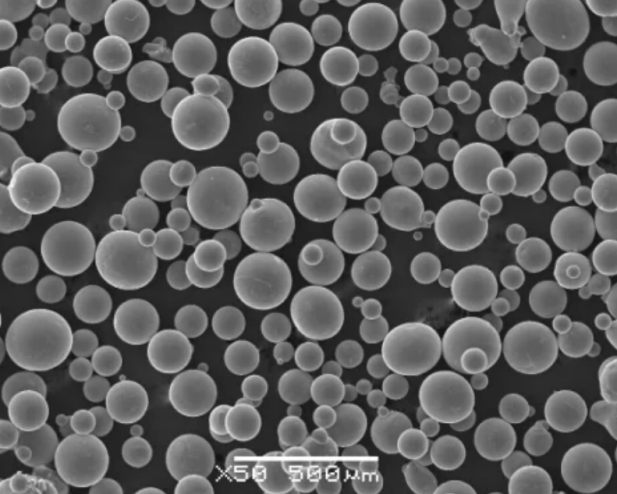

- توفر مساحيق عملية القطب الكهربائي الدوار بالبلازما (PREP) كثافات أعلى ومورفولوجيا كروية قابلة للتكرار.

الخواص الميكانيكية ومستويات القوة

الجدول 3 يُظهر أن مسحوق الفولاذ المقاوم للصدأ 316 يفي بالخصائص الميكانيكية أو يتجاوزها مقارنةً بمكافئاته المصبوبة أو المشغولة. وهذا يسهل إنتاج الأجزاء عالية الأداء.

| الممتلكات الميكانيكية | 316L SS نموذجي | 316H SS نموذجي |

|---|---|---|

| قوة الشد، النهائية (ميجا باسكال) | ≥485 | ≥580 |

| قوة الشد، الخضوع (ميجا باسكال) | ≥170 | ≥290 |

| الاستطالة عند الكسر (%) | ≥40 | ≥35 |

| الصلابة (HRB) | ≥ 80 | ≥90 |

تتيح قوة الشد والإخضاع الفائقة من مسحوق 316H قوة الشد والإخضاع الفائقة من مسحوق 316H خفة الوزن والمرونة في المكونات الحاملة. مستويات ليونة تمنع الفشل الهش السابق لأوانه. تمنح الصلابة مقاومة معززة للتآكل أثناء الاستخدام.

تعتمد هذه الخصائص بشدة على شكل الجسيمات وتوحيد الحجم والأطوار والشوائب. فحص الشهادات بدقة على جودة المسحوق.

مواصفات حجم الجسيمات المعدنية من الفولاذ المقاوم للصدأ 316

الجدول 4 يوضح التوزيعات الشائعة لحجم مسحوق الفولاذ المقاوم للصدأ 316 الشائع. يؤثر نطاق الحجم والشكل على كثافة الجزء وجودته:

| حجم الشبكة | نطاق الميكرون | اسم الحجم ASTM |

|---|---|---|

| -140+325 | 44-105 | غرامة إضافية |

| -325 | 0-45 | فائقة الدقة |

| -100+325 | 149-45 | دون الميكرون |

- تسمح أصغر أحجام الجسيمات بأكبر قدر من الدقة والتحديد.

- تحافظ توزيعات الحجم الطبيعي على قابلية التدفق.

- يتيح الانحلال المائي الشكل المتسق للكثافات الأعلى.

يجب أن يتراوح متوسط حجم المساحيق المنتشرة أثناء الطباعة بين 15-45 ميكرون للتعبئة المثلى وقابلية الانتشار.

استخدم عمليات المسح والطابعات عالية الدقة للاستفادة الكاملة من الجسيمات فائقة الدقة أو الجسيمات دون الميكرون أثناء التصنيع.

متطلبات شهادة اختبار المسحوق

تتطلب جميع دفعات مسحوق الفولاذ المقاوم للصدأ 316 شهادة كاملة مع تقارير اختبار تشير إلى:

- التركيب الكيميائي حسب النسبة المئوية للوزن

- توزيع حجم الجسيمات مع النسب المئوية لتمرير الشبكة

- بيانات الكثافة الحقيقية جم/سم3 والكثافة الظاهرية جم/سم3

- معدل التدفق في ثواني مقياس التدفق هول

- صورة مجهرية SEM تُظهر الشكل والمورفولوجيا

- بيانات اختبار الخواص الميكانيكية

- رقم دفعة الإنتاج وتاريخ الإنتاج

مراجعة دقيقة لضمان مراقبة الجودة الصارمة والقدرة على تتبع أي عيب خام من خلال سجلات التصنيع.

نماذج التسعير لطلبات مساحيق المعادن ذات الحجم الكبير

الجدول 5 الخطوط العريضة لتسعير مسحوق الفولاذ المقاوم للصدأ 316 الخام بأحجام مختلفة في ظل ظروف السوق النموذجية:

| طلب الكمية | تقدير السعر |

|---|---|

| 10 كجم | 100 دولار/كجم + 100 دولار/كجم |

| 100 كجم | 50 دولارًا أمريكيًا/كيلوغرام |

| 500 كجم | 30 دولارًا أمريكيًا/كيلوغرام |

| 1000 كجم فأكثر | تسعير المفتاح الفرعي |

تطبق خصومات بالجملة لأكثر من 500-1000 كجم بناءً على اتفاقيات طويلة الأجل. تتقلب الأسعار الفعلية حسب مؤشرات السلع الأساسية.

رسوم إضافية: تغليف خاص، واختبار، وشهادات، وتسليم سريع، ونماذج أولية.

وفورات في التكاليف: سبائك قياسية باستخدام مخزون مسحوق المخزون بدلاً من المواد المخصصة.

مسحوق معدني من الفولاذ المقاوم للصدأ 316 مقاومة للتآكل ودرجة الحرارة

توفر مساحيق 316L و 316H مقاومة استثنائية للتآكل والأكسدة تضاهي/تعادل المنتجات المشغولة، مما يجعلها مثالية لـ

الجدول 6

| البيئة | درجة الحرارة القصوى للخدمة |

|---|---|

| الأحماض والقلويات | 593 درجة مئوية / 1100 درجة فهرنهايت |

| المواد الكيميائية العضوية | 343 درجة مئوية / 650 درجة فهرنهايت |

| مقاومة الأكسدة | 870 درجة مئوية / 1600 درجة فهرنهايت |

| حمض الكبريتيك | 149 درجة مئوية / 300 درجة فهرنهايت |

وتتيح البنية البلورية الأوستنيتي FCC، والإضافات مثل الموليبدينوم ومستويات الشوائب المنخفضة هذه المقاومة. كما يعزز القصف الأيوني للأسطح المكشوفة باستخدام ماكينات دمج المساحيق القاعية من الحماية من التآكل.

الإيجابيات مقابل السلبيات: الفولاذ المقاوم للصدأ 316 مسحوق معدني 316 ضد بارستوك الصلب

الجدول 7

| مزايا | سلبيات | |

|---|---|---|

| المسحوق المعدني 316 SS | أشكال معقدة، خصائص متقدمة | ارتفاع التكلفة ومراقبة الجودة |

| السبائك والكثافات المخصصة | يلزم إجراء المعالجة اللاحقة | |

| تصميمات هندسية مبتكرة، توفير في الوزن | تحديات مناولة المسحوق | |

| 316 قضيب صلب 316 SS | انخفاض تكلفة القطعة وسهولة التصنيع الآلي | حدود الشكل والهندسة |

| تتميز المطروقات بخصائص محسنة | أجزاء أثقل بكثير | |

| متاح بسهولة | نفايات مادية كبيرة |

وبصفة عامة، يبرر مسحوق الفولاذ المقاوم للصدأ 316 أقساط التأمين للمكونات المعقدة منخفضة الحجم حيث تكون الخصائص المتقدمة حيوية. يوفر Barstock القدرة على تحمل التكاليف للأشكال البسيطة بأحجام كبيرة.

من خلال الجمع بين شكلي المواد عبر خرائط طريق طويلة الأجل، يمكن تحسين التكاليف الإجمالية.

التعليمات

الجدول 8 –؛ استفسارات اختيار المساحيق المعدنية الشائعة:

| التعليمات | الإجابة |

|---|---|

| هل يجب أن أطلب تقارير الاختبار؟ | نعم، راجع جميع الشهادات للتأكد من جودة المسحوق |

| ما هو حجم جزيئات المسحوق الذي يجب أن أستخدمه؟ | 15-45 ش مثالي، يعتمد ذلك على دقة الطابعة |

| ما العملية التي توفر تناسقًا أفضل؟ | رذاذ الماء أو PREP كلاهما موثوق به |

| ما مقدار الأسهم التي يجب أن أشتريها مقدماً؟ | ابدأ على نطاق صغير، واشترِ المزيد من الطابعات بمجرد أن تكون الطابعة مؤهلة |

| ما هي العوامل التي تؤثر على الكثافة؟ | مورفولوجيا الجسيمات، وتوزيع الحجم، ونقاء السبيكة كلها عناصر أساسية |

الجدول 9 –؛ نصائح خاصة بالتطبيقات الخاصة بالمساحيق المعدنية:

| التعليمات | الإجابة |

|---|---|

| هل 316L أو 316H أفضل للاستخدامات البحرية؟ | يتميز 316L بأداء تآكل فائق |

| ما المسحوق الذي يزيد من الصلابة العالية؟ | 316H يحقق أكثر من HRB 90 في حالة الشيخوخة |

| ما هي أسهل طريقة لتحقيق الأشكال الهندسية المعقدة؟ | صمم الجزء في CAD ثم اطبعه في 316 مسحوق 316 |

| كيف يمكنني ضبط تركيبة السبيكة لتحسين مقاومة التآكل؟ | زيادة الصلابة من خلال مسحوق 316H عالي الكربون 316H |

| ما هي المعالجة اللاحقة لتحسين التشطيبات السطحية؟ | جرّب تفريغ الوسائط بدلاً من تشطيب الأسطح المطبوعة كيميائياً |

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | — | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.