مقدمة

إنكونيل 600 عبارة عن سبيكة نيكل-كروم شهيرة معروفة بمقاومتها الاستثنائية لدرجات الحرارة العالية والتآكل. ويجد استخدامات واسعة النطاق في مختلف الصناعات بسبب مزيجها الفريد من الخصائص. في السنوات الأخيرة، تم تطوير مسحوق إنكونيل 600 فتحت إمكانيات جديدة في التصنيع الإضافي وتقنيات التصنيع المتقدمة الأخرى. تستكشف هذه المقالة الخصائص والتطبيقات وعملية التصنيع والمزايا والتحديات المرتبطة بمسحوق Inconel 600.

ما هو مسحوق Inconel 600؟

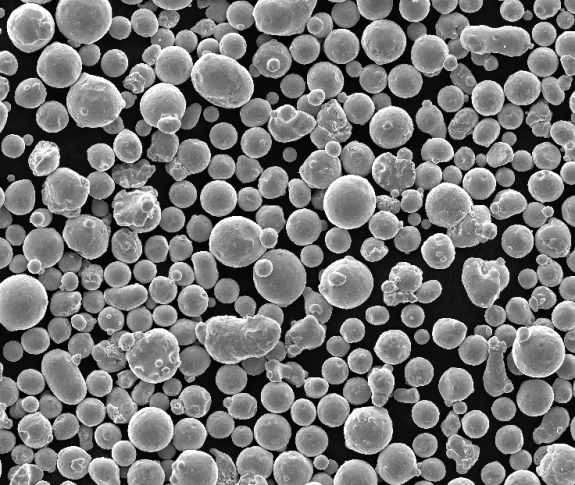

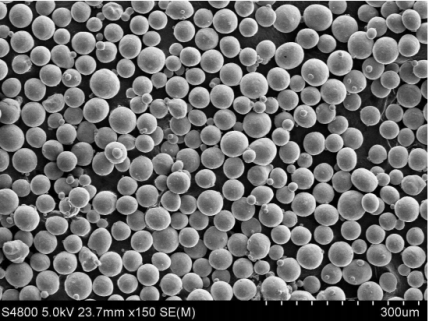

مسحوق Inconel 600 هو شكل حبيبي دقيق من سبيكة Inconel 600. يتم إنتاجه من خلال عملية تُسمى الانحلال، حيث يتم تبريد Inconel 600 المنصهر بسرعة وتجميده إلى جسيمات كروية صغيرة. يسمح شكل المسحوق هذا بمرونة أكبر في عمليات التصنيع، خاصةً في التصنيع الإضافي، والمعروف أيضًا باسم الطباعة ثلاثية الأبعاد.

خواص مسحوق Inconel 600

مقاومة درجات الحرارة العالية

من الخصائص الرائعة لمسحوق Inconel 600 قدرته على تحمل درجات الحرارة العالية. ويمكنه الاحتفاظ بقوته وسلامته الهيكلية حتى في درجات حرارة مرتفعة تصل إلى 2000 درجة فهرنهايت (1093 درجة مئوية). وهذا يجعله مناسبًا للتطبيقات في بيئات الحرارة الشديدة، مثل التوربينات الغازية والمحركات الفضائية وأفران المعالجة الحرارية.

مقاومة التآكل

يُظهر مسحوق Inconel 600 مقاومة ممتازة للتآكل، خاصةً في البيئات التي تحتوي على الأحماض والقلويات وأيونات الكلوريد. ويمكنه تحمل التأثيرات المسببة للتآكل لمختلف الوسائط المسببة للتآكل، بما في ذلك حمض الكبريتيك وحمض الهيدروكلوريك ومياه البحر. هذه الخاصية تجعلها مرغوبة للغاية في مصانع المعالجة الكيميائية والصناعات البحرية.

مقاومة الأكسدة

خاصية أخرى ملحوظة لمسحوق Inconel 600 هي مقاومته الاستثنائية للأكسدة. فهو يشكل طبقة أكسيد واقية على سطحه عند تعرضه لدرجات حرارة عالية، مما يمنع المزيد من الأكسدة. هذه الخاصية تجعله مناسبًا للتطبيقات في التوربينات الغازية وغرف الاحتراق وغيرها من البيئات ذات درجات الحرارة العالية حيث يمكن أن تحدث الأكسدة.

استخدامات مسحوق Inconel 600

يجد مسحوق Inconel 600 تطبيقات واسعة النطاق في مختلف الصناعات. وتشمل بعض التطبيقات البارزة ما يلي:

صناعة الطيران والفضاء

يُستخدم مسحوق Inconel 600 على نطاق واسع في صناعة الطيران لتصنيع مكونات مثل شفرات التوربينات وبطانات الاحتراق وأنظمة العادم. إن ارتفاع درجة حرارته العالية ومقاومته للتآكل، إلى جانب خصائصه الميكانيكية الممتازة، تجعله خيارًا مثاليًا للتطبيقات الفضائية الجوية الصعبة.

المعالجة الكيميائية

في مصانع المعالجة الكيميائية، حيث يكون التعرض للمواد الكيميائية المسببة للتآكل أمرًا شائعًا، يُستخدم مسحوق Inconel 600 في تصنيع معدات مثل المبادلات الحرارية وأوعية التفاعل وأنظمة الأنابيب. وتضمن مقاومته للتآكل والأكسدة طول عمر هذه المعدات وموثوقيتها.

محطات الطاقة النووية

يُستخدم مسحوق Inconel 600 على نطاق واسع في محطات الطاقة النووية نظرًا لقدرته على تحمل مستويات عالية من الإشعاع ومقاومته للتآكل في البيئات النووية. ويستخدم في مكونات المفاعلات، وفواصل عناصر الوقود، وأنابيب مولدات البخار، من بين تطبيقات أخرى.

أفران المعالجة الحرارية

تتطلب أفران المعالجة الحرارية مواد يمكنها تحمل درجات الحرارة القصوى دون أن تفقد خصائصها الميكانيكية. يشيع استخدام مسحوق Inconel 600 في تصنيع تجهيزات الأفران وعناصر التسخين والسلال نظرًا لمقاومته الممتازة للحرارة وطول عمره في مثل هذه البيئات القاسية.

عملية تصنيع مسحوق إنكونيل 600 المسحوق

يتضمن إنتاج مسحوق Inconel 600 عدة خطوات:

التذرية

الخطوة الأولى في عملية التصنيع هي الانحلال. يتم سكب سبيكة Inconel 600 المنصهرة من خلال فوهة وتعريضها لغاز عالي الضغط أو نفاثات ماء. تقوم هذه العملية بتكسير المعدن المنصهر إلى قطرات صغيرة، والتي تتصلب بسرعة إلى جزيئات مسحوق ناعم أثناء تبريدها.

إنتاج المسحوق الكروي

ولتحقيق شكل مسحوق أكثر اتساقًا، يمكن أن تخضع الجسيمات المرذرة لمعالجة إضافية لإنتاج مسحوق كروي. ويمكن أن يشمل ذلك تقنيات مثل المعالجة الحرارية والتصلب المتحكم فيه والمعالجة الميكانيكية. تتميز جزيئات المسحوق الكروية بتحسين قابلية التدفق وكثافة التعبئة، مما يجعلها مثالية لعمليات التصنيع المضافة.

توصيف المسحوق

وبمجرد إنتاج المسحوق، يخضع المسحوق لاختبارات التوصيف لتحديد خصائصه وجودته. ويُعد توزيع حجم الجسيمات وقابلية التدفق والتركيب الكيميائي والتشكل بعضًا من المعايير التي يتم تقييمها خلال هذه المرحلة. تضمن هذه الاختبارات أن المسحوق يفي بالمواصفات المطلوبة للاستخدامات المقصودة.

مزايا استخدام مسحوق Inconel 600 المسحوق

يوفر استخدام مسحوق Inconel 600 في عمليات التصنيع العديد من المزايا:

مرونة التصميم

يسمح استخدام مسحوق Inconel 600 في التصنيع الإضافي بمرونة أكبر في التصميم. يمكن تصنيع الأشكال الهندسية المعقدة والهياكل المعقدة بسهولة، مما يتيح إنتاج أجزاء قد يكون من الصعب أو المستحيل تصنيعها باستخدام الطرق التقليدية.

تحسين الكفاءة

يمكّن مسحوق Inconel 600 من تحسين استخدام المواد، مما يقلل من النفايات ويحسن الكفاءة الكلية. يمكن لتقنيات التصنيع المضافة، مثل الذوبان الانتقائي بالليزر (SLM) أو الذوبان بالحزمة الإلكترونية (EBM)، إنتاج أجزاء بأقل استهلاك للمواد، مما يؤدي إلى توفير في التكاليف وتقليل التأثير البيئي.

أداء المنتج المحسّن

تتميز المكونات المصنعة باستخدام مسحوق Inconel 600 بخصائص ميكانيكية ممتازة وقوة عالية ومقاومة جيدة للتعب. ويمكنها تحمل درجات الحرارة القصوى والبيئات القاسية، مما يضمن أداءً فائقًا وطول العمر مقارنةً بطرق التصنيع التقليدية.

التحديات في العمل مع مسحوق Inconel 600 المسحوق

في حين أن مسحوق Inconel 600 يقدم العديد من الفوائد، إلا أن هناك أيضًا تحديات مرتبطة باستخدامه:

تكلفة عالية

مسحوق Inconel 600 باهظ الثمن نسبيًا مقارنةً بالسبائك والمواد الأخرى. تساهم تكلفة المواد الخام وتقنيات المعالجة ومراقبة الجودة في ارتفاع السعر. يجب مراعاة عامل التكلفة هذا عند اختيار مسحوق Inconel 600 لتطبيقات محددة.

صعوبات التصنيع

يتميز مسحوق Inconel 600 بقوة عالية وخصائص تصلب العمل، مما يجعل من الصعب تشغيله آليًا. يلزم وجود تقنيات وأدوات تصنيع متخصصة لتحقيق الشكل والأبعاد المطلوبة. وهذا يمكن أن يزيد من وقت الإنتاج والتكاليف، خاصةً بالنسبة للمكونات المعقدة.

مناولة المسحوق

تتطلب مناولة المسحوق في عمليات التصنيع المضافة دراسة متأنية. مسحوق Inconel 600 دقيق وسهل الانتقال في الهواء، مما يشكل مخاطر على الصحة والسلامة إذا لم تتم إدارته بشكل صحيح. يجب اتباع بروتوكولات السلامة الصارمة، بما في ذلك التهوية المناسبة والتحكم في الغبار ومعدات الحماية الشخصية أثناء عمليات مناولة المسحوق.

الاتجاهات والتطورات المستقبلية

من المتوقع أن ينمو استخدام مسحوق Inconel 600 في التصنيع الإضافي في السنوات القادمة. وتهدف جهود البحث والتطوير الجارية إلى زيادة تحسين خصائص المسحوق، مثل توزيع حجم الجسيمات، وقابلية التدفق، وتكوين السبائك. ستعمل هذه التطورات على توسيع نطاق التطبيقات وتحسين الأداء العام للمكونات القائمة على مسحوق Inconel 600.

خاتمة

في الختام، مسحوق Inconel 600 هو مادة متعددة الاستخدامات للغاية مع خصائص استثنائية تجعلها مناسبة لمجموعة واسعة من التطبيقات. كما أن مقاومته لدرجات الحرارة العالية ومقاومته للتآكل ومقاومته للأكسدة تجعله خيارًا مثاليًا للصناعات مثل الفضاء والمعالجة الكيميائية والطاقة النووية والمعالجة الحرارية. تنطوي عملية تصنيع مسحوق Inconel 600 على الانحلال ويمكن تنقيته بشكل أكبر لإنتاج جزيئات مسحوق كروية. يوفر استخدام مسحوق Inconel 600 مزايا مثل مرونة التصميم، وتحسين الكفاءة، وتحسين أداء المنتج. ومع ذلك، هناك تحديات يجب أخذها في الاعتبار، بما في ذلك التكلفة العالية، وصعوبات التصنيع الآلي، والمناولة المناسبة للمسحوق.

واستشرافًا للمستقبل، يحمل مستقبل مسحوق Inconel 600 تطورات واعدة. تهدف الأبحاث والتطورات الجارية إلى تحسين خصائص المسحوق وتوسيع نطاق تطبيقاته. ومع استمرار تطور التصنيع المضاف، سيلعب مسحوق Inconel 600 دورًا حاسمًا في دفع حدود إمكانيات التصميم والتصنيع.

أسئلة وأجوبة

1. هل يستخدم مسحوق Inconel 600 في التصنيع المضاف فقط؟

لا، في حين أن مسحوق Inconel 600 يستخدم عادةً في التصنيع المضاف، إلا أنه يجد أيضًا تطبيقات في عمليات التصنيع التقليدية مثل الصب والتشكيل.

2. هل يمكن استخدام مسحوق Inconel 600 في بيئات الضغط العالي ودرجات الحرارة العالية؟

نعم، صُمم مسحوق Inconel 600 خصيصًا لتحمل درجات الحرارة والضغوطات العالية، مما يجعله مناسبًا للبيئات الصعبة.

3. هل مسحوق Inconel 600 مقاوم للتآكل الكيميائي؟

نعم، يُظهر مسحوق Inconel 600 مقاومة ممتازة للتآكل في البيئات الكيميائية المختلفة، بما في ذلك الأحماض والقلويات.

4. هل هناك أي مواد بديلة لمسحوق Inconel 600؟

نعم، هناك سبائك وسبائك فائقة بديلة قائمة على النيكل، ولكن مسحوق Inconel 600 هو المفضل بسبب مزيجه الفريد من الخصائص والأداء.

5. هل يمكن إعادة تدوير مسحوق Inconel 600؟

نعم، يمكن إعادة تدوير مسحوق Inconel 600 وإعادة استخدامه في عمليات التصنيع، مما يساهم في الاستدامة والفعالية من حيث التكلفة.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (Supplemental)

1) What powder specifications should I request for LPBF with Inconel 600 Powder?

- Spherical morphology, PSD D10–D90 ≈ 15–45 μm, low satellites, O ≤0.04 wt%, N ≤0.01 wt%, H ≤0.001 wt% (typical targets), apparent density ≥4.0 g/cc, Hall/Carney flow within machine OEM guidance.

2) How does Inconel 600 Powder perform compared to 625 or 718 in AM?

- IN600 offers excellent oxidation and chloride stress‑corrosion cracking resistance and good formability; 625 and 718 deliver higher strength after precipitation hardening. Choose IN600 for corrosion/oxidation and thermal cycling; pick 625/718 for high strength or creep‑critical parts.

3) What build environment is recommended for Inconel 600 in LPBF?

- Inert atmosphere with chamber O2 100–300 ppm, stable gas flow to remove spatter/soot, preheats not strictly required but 80–120°C can reduce residual stress on large sections; EBM runs at elevated temperatures but is less common for IN600.

4) Can I reuse Inconel 600 Powder without degrading properties?

- Yes, with controlled sieve (e.g., 53 μm), blend‑back with virgin powder, and monitoring of PSD, flow, apparent density, and interstitials (O/N/H). Many plants qualify 5–10 reuse cycles; set limits via mechanical/fatigue trend and NDE defect analytics.

5) Which post‑processing steps are most beneficial for AM parts made from Inconel 600 Powder?

- Stress‑relief (e.g., 870–980°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface finishing (shot peen, bead blast). For corrosion‑critical service, clean and passivate where applicable per ASTM practices.

2025 Industry Trends and Data

- Traceability: Digital powder passports covering chemistry, PSD, O/N/H, inclusion cleanliness, reuse count, and build IDs are now common in aerospace/energy RFQs.

- Process productivity: Multi‑laser LPBF, adaptive scan strategies, and improved gas‑flow designs deliver 10–25% build‑rate gains on Ni‑based powders while maintaining density.

- Sustainability: Argon recirculation and recycled feedstock programs reduce CO2e and OPEX; more suppliers disclose Environmental Product Declarations (EPDs).

- Qualification speed: AI‑assisted in‑situ monitoring is shortening CT/QA cycles for serial production of IN600 heat‑exposed components.

- Binder jetting maturation: Debind/sinter/HIP playbooks for Ni‑Cr alloys enable cost‑effective complex manifolds and heat‑management parts.

| KPI (Inconel 600 Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Surface Ra upskin (μm) with contouring | 10-15 | 6–10 | Corrosion/fatigue initiation | Vendor app notes |

| Build‑rate improvement (multi‑laser) | — | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Binder‑jet final density (with HIP) | 98–99% | 99–99.5% | Mechanical reliability | OEM application notes |

| Recycled content disclosure | محدودة | 20–40% offered on some lots | ESG, cost | EPD/LCA reports |

Standards and references:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), F3302 (AM process control): https://www.astm.org

- ASM Handbook, Additive Manufacturing; Nickel, Cobalt, and Their Alloys: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Inconel 600 Burner Tips for Oxidizing Environments (2025)

- Background: An industrial furnace OEM needed rapid-turn burner tips with complex cooling channels and excellent oxidation resistance.

- Solution: Gas‑atomized Inconel 600 Powder (15–45 μm, O ≤0.03 wt%); four‑laser LPBF with optimized gas flow and contour strategies; stress‑relief + HIP; abrasive flow machining for internal channels.

- Results: CT‑verified density 99.92%; oxide scaling mass gain reduced 20% vs. cast baseline after 1000 h at 980°C; first‑pass yield +11%; lead time −35%.

Case Study 2: Binder‑Jetted IN600 Heat Exchanger Cores with Sinter‑HIP (2024)

- Background: A chemical processing firm sought corrosion‑resistant, thin‑web heat exchangers with lower unit cost than LPBF.

- Solution: Fine IN600 powder (D50 ≈ 20 μm), controlled debind/sinter profile, followed by HIP; implemented powder passports and SPC on shrinkage to ±0.3% tolerance.

- Results: Final density 99.1–99.4%; helium leak rate <1×10⁻⁹ mbar·L/s; chloride stress‑corrosion performance on par with wrought IN600 after surface finishing; part cost −18% at 2k units/year.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Interstitial control and gas‑flow tuning are pivotal for Inconel 600 Powder—these two factors dominate density and defect formation more than minor scan tweaks.”

- Prof. Sindo Kou, Emeritus Professor of Materials Science, University of Wisconsin–Madison

- Viewpoint: “Ni‑Cr alloys like IN600 benefit from heat input moderation and adequate shielding to suppress hot cracking and oxidation during fusion‑based processing.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Digital powder passports tied to in‑situ layer imaging have become essential for accelerated qualification of high‑temperature Ni alloys.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Wisconsin–Madison: https://www.wisc.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM F3302 (AM process control)

- Metrology: LECO O/N/H analyzers (https://www.leco.com); SEM for morphology/satellites; CT scanning for internal defects

- Design/Simulation: Ansys Additive, Simufact Additive for scan strategy and distortion; nTopology for internal channels/lattices

- Corrosion/high‑temp testing: ASTM G28 (Ni‑alloy corrosion), cyclic oxidation tests (e.g., ASTM G54 guidance), creep/fatigue per ASTM E139/E466

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; inserted 2025 trends with KPI table and references; provided two case studies (multi‑laser LPBF burner tips, binder‑jet IN600 heat exchangers); included expert viewpoints with affiliations; compiled standards, metrology, simulation, and testing resources for Inconel 600 Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, OEMs issue new oxygen/reuse specs for Ni powders, or new datasets on IN600 AM oxidation/corrosion and HIP effects are published.