يُعد مسحوق الحديد الذي يحتفظ بخصائصه في درجات الحرارة العالية مادة متعددة الاستخدامات لها تطبيقات في العديد من الصناعات. يتميز هذا النوع من مسحوق الحديد بخصائص فريدة تميزه عن أنواع مسحوق الحديد التقليدية.

لمحة عامة عن مسحوق الحديد عالي الحرارة

مسحوق الحديد عالي الحرارة، كما يوحي الاسم، هو مسحوق متخصص قادر على تحمل درجات الحرارة المرتفعة دون أن يتحلل. وفي حين أن مساحيق الحديد العادية قد تبدأ في التأكسد أو تفقد قدراتها المغناطيسية فوق 300-400 درجة مئوية، فإن المساحيق عالية الحرارة تقاوم هذه التغيرات حتى بعد 1000 درجة مئوية.

ويمنحها ثباتها العالي مزايا متميزة للاستخدامات في البيئات القاسية بدءًا من محركات السيارات إلى الملامسات الكهربائية وقضبان اللحام. ومع ذلك، فإن الأداء المعزز يأتي بثمن - فمساحيق الحديد عالية الحرارة أغلى في الإنتاج من الكربونيل أو الدرجات الشائعة الأخرى.

السمات الرئيسية التي تميز مساحيق الحديد عالية الحرارة:

| الممتلكات | الوصف |

| الثبات الحراري | يحتفظ بالخصائص حتى 1000-1200 درجة مئوية |

| مقاومة الأكسدة | يقاوم الأكسدة ويمنع الصدأ |

| النقاء | محتوى الحديد 99%+ 99% عالي النقاء |

| كثافة محكومة | كثافة المسحوق التي يتم التحكم فيها بدقة |

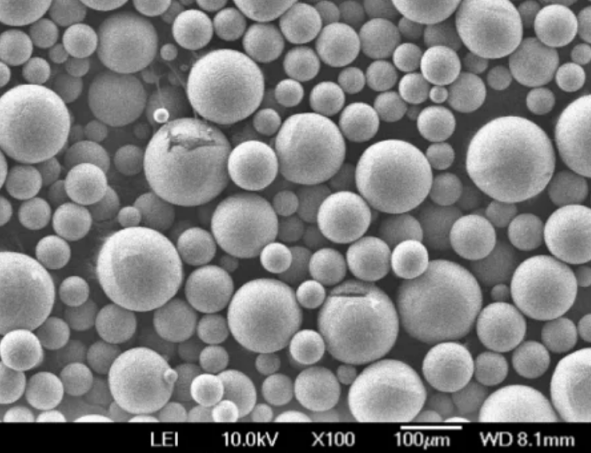

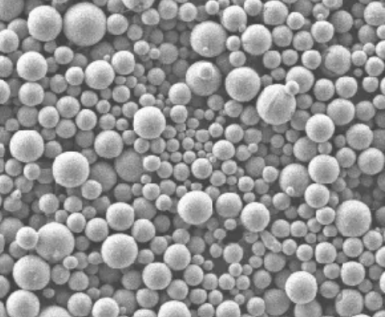

| مورفولوجيا الجسيمات | شكل مسحوق كروي الشكل، قابلية تدفق جيدة |

وتسمح هذه الخصائص لمسحوق الحديد عالي الحرارة بأداء موثوق به عبر مجموعة من الاستخدامات الصعبة، مما يمنحه ميزة على الدرجات الأخرى.

أنواع مسحوق الحديد عالي الحرارة

هناك بعض طرق الإنتاج المتخصصة المستخدمة لصنع مسحوق الحديد المناسب لاحتياجات درجات الحرارة العالية:

| النوع | الوصف |

| مسحوق الحديد الكربوني | يتحلل بخار خماسي كربونات الحديد النقي |

| مسحوق الحديد الإلكتروليتي | التحليل الكهربي لمحاليل كلوريد الحديد |

| المسحوق المرذاذ بالماء | يستخدم نفاثات الماء لتذرية الحديد المنصهر |

| مسحوق ملدن بالتفريغ | التلدين في جو هيدروجين |

مسحوق الحديد الكربوني نقي للغاية، ويقاوم الأكسدة حتى 500 درجة مئوية. يتميز بمسامية منخفضة ولكن خصائص تدفقه أقل.

المسحوق الكهربائي يوفر جسيمات كروية نقية للغاية وكثيفة وجيدة للضغط. وتحتفظ بخصائص تصل إلى 1000 درجة مئوية.

المسحوق المرذاذ بالماء يحتوي على نسبة أكسجين أعلى ولكن قابلية ضغط ممتازة وثبات حتى 1200 درجة مئوية.

مسحوق ملدن بالتفريغ خصائص يتم التحكم فيها بعناية بفضل عملية التلدين. يقاوم الأكسدة إلى أكثر من 1200 درجة مئوية.

ضمن مسارات الإنتاج هذه، تسمح المعالجة الإضافية بتخصيص كثافة المسحوق وتوزيع حجم الجسيمات وغيرها من المعلمات.

التطبيقات النموذجية لمسحوق الحديد عالي الحرارة

بفضل المقاومة الحرارية والأكسدة المعززة، تعمل مساحيق الحديد عالية الحرارة بشكل جيد في البيئات القاسية:

| الصناعة | التطبيقات |

| السيارات | وسادات الفرامل، وأجزاء الاحتكاك، والمحامل |

| الفضاء | المحركات وهياكل الطائرات والطلاءات الحرارية |

| الإلكترونيات | الحديديات الملبدة، والمحاثات، ونقاط اللحام |

| الطاقة | وسائط تخزين الهيدروجين وخلايا الوقود |

| صناعي | قضبان اللحام والمكونات الملبدة والملامسات |

صناعة السيارات يستخدم مسحوقًا عالي الحرارة في بطانات الفرامل، وبطانات الأسطوانات، والمحامل الكروية، والتروس، وغيرها من المكونات الأخرى ذات الاحتكاك أو المكونات المتحركة.

تطبيقات الفضاء الجوي تشمل أجزاء المحرك التوربيني، ومعدات الهبوط، وطلاءات الحماية الحرارية على هياكل الطائرات والرادارات.

استخدام الإلكترونيات يغطي الفريت الملبد كمحاثات بالإضافة إلى أطراف اللحام والأقطاب الكهربائية ونقاط التلامس الكهربائية.

قطاع الطاقة الاستفادة من قدرة المسحوق عالي الحرارة على تخزين الهيدروجين لخلايا الوقود.

الاستخدامات الصناعية مثل قضبان اللحام، أو الأدوات المطبوعة ثلاثية الأبعاد، أو الملامسات الكهربائية، جميعها تستفيد من المقاومة الحرارية/الأكسدة المحسّنة.

ومع تزايد الطلب على الحرارة المرتفعة في مختلف القطاعات، ينبغي أن يستمر الاستخدام في التوسع.

المواصفات النموذجية لمسحوق الحديد عالي الحرارة

تتميز مساحيق الحديد عالية الحرارة بمواصفات دقيقة مصممة خصيصًا لمتطلبات الاستخدام النهائي:

| المعلمة | النطاق النموذجي |

| متوسط حجم الجسيمات | 10 - 200 ميكرون |

| الكثافة الظاهرة | 2 - 4 جم/سم 2 - 4 جم/سم3 |

| الثبات الحراري | حتى 1000 - 1300 درجة مئوية |

| النقاء (محتوى الحديد) | > 98%، حتى 99.9% |

| مستوى الأكسجين | < 3000 جزء في المليون |

| طريقة الإنتاج | كاربونيل، كهربائي، رذاذ الماء |

أحجام الجسيمات تتراوح عادةً ما بين 10-200 ميكرومتر، ولكن يتم تصنيع درجات فائقة النعومة أقل من 5 ميكرومتر. يؤثر الحجم على ضغط المسحوق والتلبيد.

كثافة المسحوق الظاهرية من 2-4 جم/سم 3 يضمن التدفق والضغط الجيد. تعمل الكثافات الأعلى على تحسين الثبات.

مستويات النقاء يصل محتوى الحديد إلى 99.9% حتى 99.9% لأنقى الدرجات. تؤثر الشوائب مثل الأكسجين على قوة درجات الحرارة العالية.

محتوى الأكسجين إلى الحد الأدنى، حيث تحتوي معظم الدرجات على أقل من 3000 جزء في المليون من الأكسجين. يعزز انخفاض الأكسجين من المقاومة الحرارية.

من خلال تحسين هذه المعايير، تتوافق المساحيق مع متطلبات الاستخدام من قضبان اللحام إلى وسادات الفرامل.

التقييم المقارن لأنواع مساحيق الحديد عالية الحرارة

تسلط الاختلافات الرئيسية بين طرق الإنتاج الضوء على مزاياها وحدودها النسبية:

| مسحوق الحديد الكربوني | مسحوق الحديد الإلكتروليتي | مسحوق الحديد المنذر بالماء | |

| النقاء | عالية جداً | عالية للغاية | معتدل |

| مستوى الأكسجين | منخفضة | منخفضة جداً | مرتفع |

| التكلفة | معتدل | باهظة الثمن | منخفضة التكلفة |

| الثبات الحراري | إلى 500 درجة مئوية | إلى 1000 درجة مئوية | إلى 1300 درجة مئوية |

| علم الصرف | تقريب غير منتظم | زي كروي موحد | شجيري غير متساوٍ |

حديد الكربونيل تقدم مسحوقًا نقيًا للغاية مقاومًا لدرجة حرارة 500 درجة مئوية بأسعار معتدلة. الجسيمات مستديرة وغير منتظمة الشكل.

حديد كهربائي ذات نقاوة عالية للغاية ومورفولوجية كروية موحدة مثالية للضغط. يتحمل حوالي 1000 درجة مئوية.

المسحوق المرذاذ بالماء يحتوي على نسبة أكسجين أعلى ولكن بأقل تكلفة. ثبات حراري يتجاوز 1300 درجة مئوية. شكل الجسيمات متفاوتة التشعب.

من خلال الموازنة بين عوامل النقاء وشكل الجسيمات ومحتوى الأكسجين والتكلفة، يمكن للمشترين اختيار المسحوق الأمثل عالي الحرارة.

الموردون العالميون لـ مسحوق الحديد عالي الحرارة

يقدم العديد من أكبر منتجي مسحوق الحديد الآن درجات متخصصة للقدرة على تحمل درجات الحرارة العالية:

| شركة | موقع المقر الرئيسي |

| هوغاناس | السويد |

| BASF | ألمانيا |

| مساحيق ريو تينتو للمعادن | كندا |

| JFE للصلب | اليابان |

| أميس | الولايات المتحدة الأمريكية |

| مسحوق CNPC | الصين |

العملاق السويدي هوغاناس يصنع الكربونيل ومسحوق الحديد عالي الحرارة المرذاذ.

BASF في ألمانيا تنتج درجات الكربونيل القادرة على تحمل البيئات التي تبلغ درجة حرارتها 600 درجة مئوية.

مساحيق ريو تينتو للمعادن ومقرها في كندا، تقوم بتصنيع المسحوق المرذاذ المائي المتخصص.

شركة يابانية JFE للصلب تقدم متغيرات كهربائية وكربونية عالية النقاء.

شركات AMES في الولايات المتحدة الأمريكية توفر مسحوقًا مخصصًا للمعالجة بالحرارة العالية.

المملوكة للدولة الصينية شركة البترول الوطنية الصينية هي المورد المحلي الرائد لمنتجات مسحوق الحديد.

مع وجود العديد من المصنعين الراسخين على مستوى العالم، يتوفر للمشترين خيارات للحصول على مواد عالية الأداء.

التسعير المقارن

كمنتج مسحوق ممتاز، تتطلب درجات الحرارة العالية أسعارًا أعلى:

| نوع مسحوق الحديد | متوسط النطاق السعري |

| مسحوق الحديد الكربوني | $7 - $15 لكل كيلوغرام |

| مسحوق الحديد الإلكتروليتي | $15 - $30 لكل كيلوغرام |

| مسحوق الحديد المرذاذ بالماء | $2 - $10 لكل كيلوغرام |

| مسحوق الصلب الملدن منخفض الكربون | $3 - $7 لكل كيلوغرام |

تختلف الأسعار بناءً على:

- مستوى النقاء

- كثافة المسحوق

- توزيع حجم الجسيمات

- طريقة الإنتاج

- أحجام الطلبات

بشكل عام يكلف المسحوق عالي الحرارة 2-10 أضعاف أسعار مسحوق الحديد القياسي. ولكن الخصائص المعززة تبرر الأسعار الممتازة للتطبيقات الحرجة.

أسئلة وأجوبة

ما هو مسحوق الحديد عالي الحرارة؟

يحتفظ مسحوق الحديد بخصائص تصل إلى 1000-1200 درجة مئوية دون أن يتأكسد أو يفقد المغناطيسية. يقاوم التدهور في الحرارة الشديدة.

ما هي الصناعات التي تستخدم مسحوق الحديد عالي الحرارة؟

تستفيد قطاعات السيارات والفضاء والإلكترونيات واللحام والطلاء والطاقة والقطاعات الصناعية من مسحوق الحديد في المكونات عالية الحرارة.

ما هي طرق الإنتاج التي تنتج المسحوق عالي الحرارة؟

الطرق الرئيسية هي تحلل الكربونيل، والتحليل الكهربائي، والتذرية بالماء، والتلدين بالتفريغ لتحسين خصائص المسحوق.

ما هي مزايا المسحوق عالي الحرارة على الأنواع الأخرى؟

تسمح مقاومة أكبر للحرارة والأكسدة بأداء موثوق به في وسادات المكابح وشفرات التوربينات والتلامسات الكهربائية المعرضة لدرجات الحرارة القصوى.

كم تبلغ تكلفة مسحوق الحديد عالي الحرارة؟

$7-30 لكل كجم بناءً على مسار الإنتاج، وخصائص مثل النقاء والكثافة وتوزيع حجم الجسيمات. التكلفة 2-10 أضعاف مسحوق الحديد القياسي.

خاتمة

بفضل المقاومة الحرارية ومقاومة الأكسدة الفريدة من نوعها التي تحافظ على قوة تتجاوز 1000 درجة مئوية، يوفر مسحوق الحديد عالي الحرارة أداءً بالغ الأهمية لا يمكن تحقيقه مع الدرجات التقليدية. يقدم كبار الموردين العالميين الرائدين مسحوقًا كربونيًا وكهربائيًا ومحللًا كهربائيًا ومتناثرًا بالماء عالي الحرارة مصممًا خصيصًا لمتطلبات الاستخدام الصناعي من خلال المواصفات الدقيقة للنقاء والكثافة وتوزيع حجم الجسيمات وعوامل التكلفة. وعلى الرغم من ارتفاع الأسعار، فإن الخصائص المعززة تبرر اعتمادها في مكابح السيارات ومحركات الطيران واللحام الصناعي والتلامسات الكهربائية التي تواجه ظروفًا قاسية. ومع الارتفاع المستمر في الطلب على الحرارة العالية في مختلف القطاعات، يؤدي مسحوق الحديد عالي الحرارة دورًا لا يقدر بثمن في فتح آفاق جديدة للأداء تحت النار.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| متري | 2023 | 2024 | 2025 YTD (Aug) | الملاحظات |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | محدودة | معتدل | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**