مقدمة

يتطور عالم التصنيع باستمرار، ومن أهم التطورات التي حدثت في الآونة الأخيرة ظهور التصنيع بالإضافة، والمعروف باسم الطباعة ثلاثية الأبعاد. تسمح هذه التقنية الثورية بإنشاء أشكال معقدة ومعقدة بدقة غير مسبوقة. ومن بين عدد لا يُحصى من المواد المستخدمة في التصنيع بالإضافة، يبرز التنجستن نظرًا لخصائصه وتطبيقاته الاستثنائية. في هذه المقالة، سوف نستكشف العالم الرائع لـ التصنيع المضاف مع التنجستن وكيف أنها تُحدث تحولاً في مختلف الصناعات.

ما هو التنغستن المضاف في التصنيع؟

التصنيع بالإضافة، والمعروف أيضاً باسم الطباعة ثلاثية الأبعاد، هو عملية تقوم ببناء أجسام ثلاثية الأبعاد طبقة تلو الأخرى من نموذج رقمي. وعلى عكس طرق الطرح التقليدية التي تنطوي على قطع أو حفر المواد من كتلة صلبة، يسمح التصنيع الإضافي بإضافة المواد بدقة، مما يؤدي إلى الحد الأدنى من النفايات وأقصى قدر من المرونة في التصميم.

فهم التنجستن في التصنيع الإضافي

ما هو التنجستن؟

التنجستن، الذي يرمز له بالرمز W في الجدول الدوري، هو معدن رائع معروف بصلابته الاستثنائية ونقطة انصهاره العالية. وغالبًا ما يشار إليه باسم "المعدن الثقيل" نظرًا لكثافته التي تضاهي كثافة الذهب. ويجد التنغستن في التصنيع المضاف تطبيقات في مختلف الصناعات، بدءًا من الفضاء والدفاع إلى الإلكترونيات والطب.

خواص التنجستن

يتميز التنغستن بمجموعة من الخصائص التي تجعله مثاليًا للتصنيع الإضافي. وتشمل هذه الخصائص نقطة الانصهار العالية، والتوصيل الحراري الممتاز، ومعامل التمدد الحراري المنخفض، والقوة الميكانيكية المتميزة.

التنغستن في التصنيع التقليدي

قبل الخوض في التصنيع المضاف باستخدام التنغستن، من الضروري فهم كيفية استخدام هذا المعدن في عمليات التصنيع التقليدية. يمتلك التنغستن تاريخًا حافلًا من التطبيقات في إنتاج الأسلاك الكهربائية والخيوط والسبائك المختلفة، مثل الصلب والسبائك الفائقة.

تقنيات التصنيع المضافة باستخدام التنجستن

اندماج قاع المسحوق (PBF)

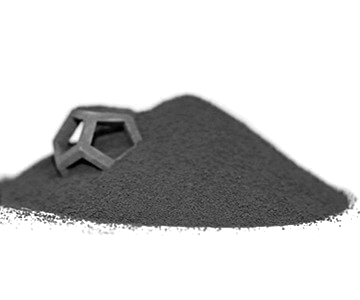

واحدة من أكثر تقنيات التصنيع المضافة شيوعًا باستخدام التنغستن هي عملية انصهار طبقة المسحوق. وتتضمن هذه العملية نشر طبقة رقيقة من مسحوق التنغستن وصهرها بشكل انتقائي باستخدام شعاع ليزر أو شعاع إلكتروني عالي الطاقة. يتم تكرار العملية طبقة بعد طبقة، مما يؤدي إلى تكوين مكون تنجستن صلب وكثيف ومعقد.

ترسيب الطاقة الموجهة (DED)

ترسيب الطاقة الموجهة هو طريقة تصنيع مضافة أخرى تتضمن التنغستن. في هذه التقنية، يتم استخدام مصدر طاقة مركز، مثل الليزر أو شعاع الإلكترون، لصهر سلك أو مسحوق التنغستن، والذي يتم ترسيبه بدقة على ركيزة لبناء الجسم المطلوب.

النفث الموثق

إن النفث الرابط هو عملية تصنيع مضافة فريدة من نوعها حيث يتم ربط طبقات من مسحوق التنغستن معًا بشكل انتقائي باستخدام عامل ربط. تتم إزالة المسحوق غير المربوط، ويتم تلبيد الطبقات المربوطة لإنشاء الجزء النهائي.

بثق المواد

بثق المواد، والمعروف باسم نمذجة الترسيب المنصهر (FDM)، هي تقنية يتم فيها بثق خيط متصل من البلاستيك الحراري المملوء بالتنغستن وترسيبه طبقة تلو الأخرى لتشكيل الشكل المطلوب.

تطبيقات التصنيع الإضافي باستخدام التنجستن

صناعة الطيران والفضاء

تجعل خصائص التنغستن الرائعة، مثل القوة والكثافة العالية، من التنغستن مادة قيمة في صناعة الطيران. يسمح التصنيع الإضافي بتصنيع مكونات خفيفة الوزن وقوية في الوقت نفسه تُستخدم في الطائرات والمركبات الفضائية.

القطاع الطبي

في المجال الطبي، فتح التصنيع الإضافي باستخدام التنغستن أبوابًا جديدة لتصنيع غرسات وأدوات جراحية وأطراف صناعية للأسنان خاصة بالمريض، مما يوفر خيارات علاجية أفضل ونتائج أفضل للمرضى.

الطاقة وتوليد الطاقة

يلعب التنغستن دوراً حاسماً في قطاعي الطاقة وتوليد الطاقة، حيث تستفيد مكونات مثل شفرات التوربينات والمبادلات الحرارية وأجزاء المفاعلات النووية من دقة وكفاءة التصنيع الإضافي.

مزايا التصنيع الإضافي باستخدام التنجستن

الأشكال هندسية معقدة

يسمح التصنيع بالإضافة إلى ذلك بتصنيع أشكال هندسية معقدة ومعقدة يصعب أو يستحيل تحقيقها باستخدام طرق التصنيع التقليدية.

كفاءة المواد

مع التصنيع بالإضافة، يتم استخدام التنجستن والمواد الأخرى بكفاءة أكبر، حيث تقوم العملية ببناء الجزء النهائي طبقة تلو الأخرى، مما يقلل من الهدر.

التخصيص والنماذج الأولية

تتيح مرونة التصنيع بالإضافات المضافة إمكانية وضع النماذج الأولية السريعة والتخصيص، مما يسهل تطوير المنتجات وتكرارها بشكل أسرع.

تقليل النفايات والأثر البيئي

وباعتبارها عملية تصنيع مستدامة، ينتج عن التصنيع الإضافي نفايات أقل، ويقلل من استهلاك الطاقة، وله تأثير بيئي أقل مقارنة بالطرق التقليدية.

تحديات وقيود التصنيع الإضافي باستخدام التنجستين

درجة انصهار عالية وموصلية حرارية عالية

تشكل نقطة انصهار التنجستن العالية والتوصيل الحراري تحديات أثناء عملية التصنيع المضاف، مما يتطلب معدات متخصصة وتحكمًا دقيقًا في درجة الحرارة.

التعامل مع المسحوق ومخاوف السلامة

يمكن أن يكون مسحوق التنغستن خطيرًا إذا لم يتم التعامل معه بعناية، مما يستلزم اتخاذ تدابير سلامة صارمة ومعدات متخصصة للمناولة والمعالجة.

تشطيب السطح وما بعد المعالجة

قد يكون تحقيق تشطيب سطح أملس على أجزاء التنجستن أمرًا صعبًا، وغالبًا ما يتطلب خطوات إضافية بعد المعالجة لتلبية المواصفات المطلوبة.

الأبحاث والابتكارات الحالية في مجال التصنيع الإضافي باستخدام التنجستن

يتطور مجال تصنيع المواد المضافة باستخدام التنغستن بشكل مستمر، حيث تركز الأبحاث الجارية على تعزيز العملية واستكشاف تطبيقات جديدة وتطوير مواد متقدمة.

الآفاق المستقبلية للتصنيع الإضافي باستخدام التنجستن

ومع نضوج تكنولوجيا التصنيع المضافة وزيادة إمكانية الوصول إليها، من المتوقع أن يزداد اعتماد التنغستن في مختلف الصناعات، مما يؤدي إلى مزيد من الابتكار وتحسين العملية.

خاتمة

برز التصنيع الإضافي باستخدام التنغستن كتقنية رائدة أحدثت ثورة في طريقة تصنيع المكونات المعدنية. وأتاحت خصائصه الفريدة، بالإضافة إلى تعدد استخدامات التصنيع الإضافي، العديد من الإمكانيات في صناعات مثل الفضاء والرعاية الصحية وتوليد الطاقة. إن القدرة على إنشاء أشكال هندسية معقدة وتقليل هدر المواد وتخصيص الأجزاء جعلت من التصنيع باستخدام التنغستن مغيّرًا لقواعد اللعبة في التصنيع الحديث.

أسئلة وأجوبة

س1: ما الذي يجعل التنجستن مادة مثالية للتصنيع المضاف؟

تجعل خصائص التنجستن الاستثنائية، مثل نقطة الانصهار العالية والتوصيل الحراري والقوة الميكانيكية، من التنجستن مادة مثالية للتصنيع الإضافي. فهو يسمح بإنشاء أجزاء قوية ومعقدة بدقة متناهية.

س2: كيف يقلل التصنيع المضاف باستخدام التنجستن من نفايات المواد؟

يبني التصنيع الإضافي الأجزاء طبقة تلو الأخرى، باستخدام الكمية اللازمة من المواد فقط. وهذا يقلل من هدر المواد بشكل كبير مقارنة بطرق التصنيع التقليدية.

س3: هل التصنيع المضاف مع التنجستن آمن في التعامل والمعالجة؟

يمكن أن يكون مسحوق التنغستن خطيرًا إذا لم يتم التعامل معه بشكل صحيح. تُعد تدابير السلامة المناسبة والمعدات المتخصصة ضرورية لضمان المناولة والمعالجة الآمنة أثناء التصنيع الإضافي.

س4: ما هي بعض التحديات في التصنيع المضاف باستخدام التنجستن؟

تشمل التحديات إدارة نقطة الانصهار العالية والتوصيل الحراري للتنغستن وتحقيق تشطيبات سطحية ناعمة وضمان السلامة أثناء التعامل مع المسحوق.

السؤال 5: ما هي الصناعات الأكثر استفادة من التصنيع باستخدام التنغستن المضاف؟

تعد قطاعات الفضاء والطب والطاقة من بين الصناعات التي تستفيد أكثر من غيرها من التصنيع باستخدام التنغستن المضاف، وذلك بفضل خصائصه الفريدة وتعدد استخداماته.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs About additive manufacturing tungsten

1) Which AM processes work best for tungsten and why?

- Electron Beam Melting (EBM) and Directed Energy Deposition (DED—laser/e-beam) are most mature because high preheat and vacuum/inert conditions mitigate cracking, evaporation, and oxidation. Binder Jetting + sinter/HIP is promising for large or complex shapes with lower thermal stress.

2) What powder specifications are recommended for tungsten in PBF?

- Spherical powder, PSD 15–45 µm (fine feature) or 20–63 µm (general), sphericity ≥0.93, satellites ≤5%, and oxygen ≤0.05–0.15 wt% depending on application. Low hollow fraction verified by CT improves density and reduces spatter.

3) How do you control cracking and residual stress in tungsten AM?

- Use high build preheat (EBM often 800–1000°C equivalent), reduce scan speed/adjust hatch spacing, apply contour-first strategies, and perform stress-relief or HIP post-processing. For laser PBF, consider elevated plate heating and tailored scan vectors.

4) Can tungsten be alloyed or blended to improve printability?

- Yes. W‑Ni‑Fe (heavy alloy), W‑Cu (cermet), W‑Re, and W‑Ta systems improve toughness or thermal properties and ease processing. Binder Jetting and DED also enable graded W‑Cu or W‑Mo structures for thermal management.

5) What are the leading applications of additive manufacturing tungsten today?

- Radiation shielding and collimators, high‑temperature rocket nozzle throats/inserts, plasma‑facing components, X‑ray anodes, hot‑zone tooling, and wear/erosion resistant or high thermal load components in energy and semiconductor equipment.

2025 Industry Trends for additive manufacturing tungsten

- Process windows mature: More validated EBM/DED parameters for pure W and W‑based alloys reduce cracking and porosity.

- Binder Jetting scale-up: Larger near‑net W and W‑Cu components with optimized debind/sinter/HIP cycles enter production.

- Data-rich CoAs: CT‑based hollow fraction and image‑based satellite counts added to tungsten powder certificates.

- Thermal management parts: Growth in W‑Cu graded heat spreaders for power electronics and semiconductor tools.

- Sustainability: Increased powder recycling with oxygen/hydrogen trending; regional atomization reduces lead times.

2025 Market and Technical Snapshot (additive manufacturing tungsten)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM‑grade spherical W powder price | $120–$250/kg (99.9%); W‑Cu/W‑Ni‑Fe: $90–$180/kg | −2–5% | Supplier quotes; alloy/PSD dependent |

| Recommended PSD (PBF / DED / BJ) | 15–45 or 20–63 µm / 53–150 µm / 20–80 µm | Stable | OEM/application guidance |

| Typical oxygen in AM‑grade W | 0.05–0.15 wt% | Down | Improved atomization/inert handling |

| Achievable relative density (EBM W) | 99.5–99.9% post‑HIP | +0.1–0.2 pp | OEM/academic datasets |

| Binder Jet + sinter W density | 97.5–99.2% (HIP optional) | Up | Optimized sinter/HIP cycles |

| Validated powder reuse cycles | 4–7 with QC | Stable | O/H trending + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Refractory Metals & Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: EBM‑Processed Tungsten Collimators for Radiation Therapy (2025)

Background: A medical device OEM needed complex, high‑density collimators with internal channels unachievable by machining.

Solution: EBM with high preheat; spherical W powder (20–63 µm, sphericity 0.95, O 0.08 wt%). Post‑HIP and precision machining of interfaces.

Results: Relative density 99.7%; dimensional accuracy within ±80 µm; measured attenuation improved 12% over brazed assemblies; part count reduced from 8 to 1, cutting lead time by 35%.

Case Study 2: Binder Jet + HIP W‑Cu Heat Sinks for Power Electronics (2024)

Background: An EV inverter supplier sought near‑net W‑Cu heat spreaders with embedded cooling features.

Solution: Binder Jetting a bimodal PSD blend; solvent debind + H2 sinter; infiltration and HIP to target 70W‑30Cu; surface finishing of channels.

Results: Final density 99.0–99.3%; through‑plane thermal conductivity 210–230 W/m·K; flatness improved 40% vs. machined baseline; cost per part −18%.

Expert Opinions

- Dr. Zhigang Zak Fang, Professor of Metallurgical Engineering, University of Utah

Key viewpoint: “High‑temperature processing and impurity control are pivotal—oxygen management and optimized sinter/HIP cycles are the difference between brittle and robust tungsten AM parts.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “In refractory metals like tungsten, vacuum/temperature control and powder morphology strongly dictate defect populations and fatigue/thermal shock performance.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot‑to‑lot PSD, sphericity, and O/H trending in CoAs accelerate qualification for additive manufacturing tungsten more than incremental scan tweaks.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (powders), 52908 (process/machine qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical data and handbooks

- ASM Digital Library (Refractory metals, AM processing): https://www.asminternational.org

- Process/QC checklist

- Powder QC: PSD, sphericity, satellites, O/H; Build: preheat control, scan strategy; Post: HIP/stress‑relief, NDE (CT), thermal/mechanical validation

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; provided two tungsten AM case studies; compiled expert viewpoints; listed practical tools/resources for additive manufacturing tungsten

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update refractory metal AM standards, major OEMs release new W/W‑Cu material cards, or NIST/ASM publish datasets on impurity–defect–performance links for tungsten AM