1. مقدمة

في عالم التصنيع، تستمر التطورات التكنولوجية في إحداث ثورة في طريقة تصنيع المنتجات. أحد هذه الابتكارات هو التصنيع بالذوبان بالحزمة الإلكترونية (EBM)، والذي يوفر العديد من المزايا مقارنةً بطرق التصنيع التقليدية. تستكشف هذه المقالة مفهوم تصنيع الآلات الكهربائية والإلكترونيةومزاياها، وعملية التصنيع التي تنطوي عليها، وتطبيقاتها في مختلف الصناعات، والتحديات التي تواجهها، والتطورات المستقبلية في هذا المجال.

2. ما هو التصنيع القائم على تكنولوجيا المعلومات والاتصالات والإدارة الإلكترونية؟

التصنيع بالحزمة الإلكترونية هي عملية تصنيع مضافة تستخدم شعاع إلكتروني لصهر جزيئات المسحوق المعدني بشكل انتقائي، طبقة تلو الأخرى، لإنشاء أجسام ثلاثية الأبعاد. وتُعرف هذه العملية أيضاً باسم ذوبان الحزمة الإلكترونية أو التصنيع بالحزمة الإلكترونية المضافة. تندرج عملية التصنيع بالحزم الإلكترونية المضافة تحت فئة أوسع من التصنيع المضاف للمعادن، والتي تشمل تقنيات أخرى مثل الذوبان الانتقائي بالليزر (SLM) والتلبيد المباشر للمعادن بالليزر (DMLS).

3. مزايا التصنيع القائم على التكنولوجيا الإلكترونية

3.1 دقة عالية

يوفر التصنيع باستخدام الحزمة الإلكترونية دقة استثنائية، مما يسمح بإنشاء أشكال هندسية معقدة ومُعقّدة. يعمل شعاع الإلكترون على إذابة المسحوق المعدني بشكل انتقائي، مما يضمن ترسيب دقيق للمواد، مما ينتج عنه مكونات عالية الدقة والدقة.

3.2 حرية التصميم

على عكس طرق التصنيع التقليدية التي غالبًا ما يكون لها قيود على تعقيد التصميم، يوفر التصنيع باستخدام تقنية EBM للمصممين حرية أكبر لاستكشاف تصميمات مبتكرة. يمكن تحقيق الهياكل الداخلية المعقدة والنتوءات والقطع السفلية بسهولة، مما يتيح إنتاج مكونات خفيفة الوزن ومحسّنة.

3.3 كفاءة التكلفة

يمكن أن يكون التصنيع باستخدام تقنية EBM فعالاً من حيث التكلفة، خاصةً بالنسبة للإنتاج منخفض الحجم والأجزاء المخصصة. تقلل القدرة على تصنيع الأجزاء الوظيفية مباشرةً دون الحاجة إلى أدوات أو عمليات تجميع معقدة من التكاليف المرتبطة بطرق التصنيع التقليدية.

3.4 مرونة المواد

يدعم التصنيع باستخدام تقنية EBM مجموعة واسعة من المواد، بما في ذلك المعادن المختلفة مثل التيتانيوم والفولاذ المقاوم للصدأ والسبائك القائمة على النيكل. تسمح هذه المرونة للمصنعين باختيار المواد التي تناسب الاستخدام المقصود على أفضل وجه، مما ينتج عنه مكونات متينة وعالية الأداء.

4. عملية تصنيع الآلات الكهربائية والإلكترونية

تتضمن عملية التصنيع باستخدام تقنية EBM عدة خطوات رئيسية:

4.1 إعداد نموذج CAD

تبدأ العملية بإنشاء نموذج تصميم بمساعدة الكمبيوتر (CAD) للجسم المطلوب. يعمل نموذج التصميم بمساعدة الكمبيوتر (CAD) كتمثيل رقمي للمنتج النهائي ويوجه ماكينة EBM في عملية التصنيع.

4.2 إعداد الماكينة 4.2

بمجرد إعداد نموذج التصميم بمساعدة الحاسوب، يتم إعداد ماكينة EBM وفقًا لذلك. يتم تحميل الماكينة بالمسحوق المعدني المطلوب، ويتم تكوين المعلمات مثل طاقة الشعاع وسرعة الشعاع وسُمك الطبقة.

4.3 الذوبان والتصلب

أثناء عملية التصنيع، ينبعث شعاع إلكتروني من مدفع إلكتروني ويوجه نحو المسحوق المعدني. تعمل الحرارة الشديدة الناتجة عن الشعاع على إذابة جزيئات المسحوق، والتي تتصلب بعد ذلك لتشكيل الشكل المطلوب. وتستمر هذه العملية طبقة تلو الأخرى حتى يتم تشكيل الجسم الكامل.

4.4 المعالجة اللاحقة

بعد تصنيع الجسم، يخضع بعد ذلك لعمليات ما بعد المعالجة مثل المعالجة الحرارية والتشطيب السطحي والتشغيل الآلي إذا لزم الأمر. هذه الخطوات ضرورية لتحسين الخواص الميكانيكية وجودة السطح ودقة الأبعاد للمنتج النهائي.

5. تطبيقات التصنيع القائم على الإدارة الإلكترونية والإلكترونية

يجد التصنيع باستخدام تقنية EBM تطبيقات في مختلف الصناعات بسبب مزاياها الفريدة. وتشمل بعض التطبيقات البارزة ما يلي:

5.1 صناعة الطيران والفضاء

في قطاع الطيران، يُستخدم التصنيع باستخدام تقنية EBM لإنتاج مكونات معقدة وخفيفة الوزن، مثل شفرات التوربينات وأجزاء المحركات والمكونات الهيكلية. إن القدرة على إنشاء أشكال هندسية معقدة بدقة عالية تجعلها خيارًا مثاليًا لمصنعي الطيران.

5.2 المجال الطبي وطب الأسنان

لقد أحدثت عملية التصنيع باستخدام تقنية EBM ثورة في المجال الطبي وطب الأسنان من خلال تمكين إنتاج الغرسات والأطراف الصناعية والأدوات الجراحية الخاصة بالمريض. إن حرية التصميم والتوافق الحيوي للأجزاء التي يتم إنتاجها باستخدام تقنية EBM تجعلها مناسبة للغاية للتطبيقات الطبية.

5.3 قطاع السيارات

تستفيد صناعة السيارات من التصنيع باستخدام تقنية EBM من خلال إنتاج مكونات خفيفة الوزن تعزز كفاءة استهلاك الوقود وأداء السيارة. يمكن تصنيع الأجزاء المعقدة مثل أقواس المحرك والمبادلات الحرارية ومشعبات العادم بكفاءة باستخدام تقنية EBM.

5.4 الأدوات والقولبة

كما يمكن استخدام التصنيع باستخدام تقنية EBM في عمليات تصنيع الأدوات والقولبة. تعمل القدرة على إنشاء قوالب مخصصة مع قنوات تبريد معقدة على تحسين كفاءة التصنيع وتقليل زمن الدورة في صناعات مثل القولبة بالحقن والصب بالقالب.

6. التحديات والقيود التي تواجه التصنيع القائم على التكنولوجيا الإلكترونية

على الرغم من أن التصنيع باستخدام الآلة الكهروضوئية الإلكترونية يوفر العديد من المزايا، إلا أنه يواجه أيضًا بعض التحديات والقيود التي يجب معالجتها. وتشمل هذه التحديات والقيود ما يلي:

6.1 خيارات المواد المحدودة

بالمقارنة مع طرق التصنيع التقليدية، فإن التصنيع باستخدام تقنية EBM لديه مجموعة محدودة من المواد المتاحة. ومع ذلك، فإن جهود البحث والتطوير الجارية تعمل على توسيع نطاق المواد المتوافقة مع التصنيع باستخدام تقنية EBM، مما يعالج هذا القيد.

6.2 قيود الحجم والسرعة

يمكن أن يكون التصنيع باستخدام تقنية EBM بطيئًا نسبيًا مقارنةً بتقنيات التصنيع المضافة الأخرى. كما أن حجم حجم البناء يفرض قيودًا على حجم الأجسام التي يمكن إنتاجها. ومع ذلك، تعمل التطورات في تكنولوجيا الماكينات وتحسين العملية على تحسين السرعة والحجم تدريجياً.

6.3 تشطيب السطح والمسامية

يمكن أن ينتج عن عملية التصنيع باستخدام تقنية EBM أجزاء ذات تشطيبات سطحية خشنة وزيادة المسامية. وعلى الرغم من أن هذه الخصائص قد لا تكون ضرورية لبعض التطبيقات، إلا أنها قد تتطلب خطوات إضافية بعد المعالجة أو معالجات سطحية إضافية لبعض التطبيقات الأخرى.

6.4 تكلفة المعدات والخبرة

يمكن أن يكون الاستثمار في معدات القياس الإلكترومغناطيسي الإلكتروني والخبرة المطلوبة مكلفاً للمصنعين. إن الحاجة إلى المعرفة المتخصصة والطبيعة المعقدة للتكنولوجيا يمكن أن تجعل الإعداد والتشغيل الأولي مكلفاً. ومع ذلك، مع نضوج التكنولوجيا وانتشارها على نطاق واسع، من المتوقع أن تنخفض التكاليف.

7. التطورات المستقبلية في مجال التصنيع القائم على التكنولوجيا الإلكترونية والإلكترونية

يتطور مجال التصنيع القائم على الإدارة الإلكترونية والإلكترونية بشكل مستمر، ومن المتوقع أن تشكل العديد من التطورات مستقبله. وتشمل هذه التطورات ما يلي:

7.1 اختيار المواد المحسنة

تتركز جهود البحث والتطوير على توسيع نطاق المواد المتوافقة مع التصنيع باستخدام تقنية EBM. وهذا سيمكن المصنعين من استكشاف تطبيقات جديدة وإطلاق الإمكانات الكاملة للتكنولوجيا.

7.2 تحسين السرعة والقدرات الحجمية

ستؤدي التطورات في تكنولوجيا الماكينات وتحسين العملية إلى سرعات بناء أسرع وزيادة أحجام البناء في تصنيع الآلات الإلكترونية. سيؤدي ذلك إلى تعزيز كفاءة العملية وقابليتها للتطوير، مما يفتح إمكانيات جديدة للإنتاج على نطاق واسع.

7.3 تقنيات المعالجة اللاحقة المحسّنة

تُبذل الجهود لتطوير تقنيات متقدمة لما بعد المعالجة مصممة خصيصًا للقطع المصنعة بالإدارة الإلكترونية الميكانيكية. وسيساعد ذلك على تحسين التشطيبات السطحية، وتقليل المسامية، وتعزيز الجودة الشاملة للمكونات المصنعة باستخدام تقنية EBM. يتم تحسين عمليات التشطيب مثل التلميع والمعالجة الحرارية وطلاء السطح لتحقيق نتائج فائقة.

7.4 التكامل مع عمليات التصنيع الأخرى

يتم دمج التصنيع باستخدام تقنية EBM مع عمليات التصنيع الأخرى لإنشاء حلول تصنيع هجينة. من خلال الجمع بين التصنيع باستخدام تقنية EBM والتصنيع بالطرح التقليدي أو تقنيات التصنيع المضافة الأخرى، يمكن للمصنعين الاستفادة من مزايا كل طريقة وإنتاج أجزاء معقدة ذات وظائف محسنة.

8. خاتمة

إن التصنيع باستخدام تقنية EBM هي عملية تصنيع مضافة متطورة توفر العديد من المزايا مقارنةً بطرق التصنيع التقليدية. كما أنها تتميز بالدقة العالية وحرية التصميم وفعالية التكلفة ومرونة المواد، مما يجعلها تقنية قيّمة في مختلف الصناعات مثل صناعة الطيران والطب والسيارات والأدوات. وعلى الرغم من بعض التحديات والقيود، تدفع جهود البحث والتطوير المستمرة إلى إدخال تحسينات في خيارات المواد والسرعة والتشطيب السطحي وفعالية التكلفة. يبدو مستقبل التصنيع باستخدام تقنية EBM واعداً، مع التطورات التي تلوح في الأفق والتي ستعزز قدراتها وتفتح إمكانيات جديدة للابتكار.

أسئلة وأجوبة

1. هل التصنيع باستخدام تقنية EBM مشابه للطباعة ثلاثية الأبعاد؟

التصنيع باستخدام تقنية EBM هو نوع من الطباعة ثلاثية الأبعاد أو التصنيع الإضافي. ومع ذلك، فهي تستخدم شعاع الإلكترون لإذابة مسحوق المعادن بشكل انتقائي، بينما تستخدم طرق الطباعة ثلاثية الأبعاد الأخرى مثل FDM أو SLA تقنيات ومواد مختلفة.

2. ما هي المواد التي يمكن استخدامها في تصنيع الآلة الكهروضوئية الإلكترونية؟

ويدعم التصنيع باستخدام تقنية EBM مجموعة من المواد، بما في ذلك المعادن مثل التيتانيوم والفولاذ المقاوم للصدأ والسبائك القائمة على النيكل. ومع ذلك، فإن اختيار المواد محدود أكثر مقارنةً بطرق التصنيع التقليدية.

3. هل يمكن استخدام الأجزاء المصنّعة بواسطة الآلة الكهروضوئية الإلكترونية في التطبيقات الحرجة؟

نعم، يمكن استخدام القطع المُصنّعة بتقنية EBM في التطبيقات الحرجة. وتوفر هذه العملية دقة عالية وخصائص مواد مناسبة للصناعات المتطلبة مثل صناعة الطيران والطب.

4. كيف يقارن التصنيع باستخدام تقنية EBM بطرق التصنيع المضافة الأخرى؟

يتميز التصنيع باستخدام تقنية EBM بمزايا وقيود خاصة به مقارنةً بطرق التصنيع المضافة الأخرى. فهي توفر دقة عالية وحرية تصميم عالية ولكن قد يكون لها سرعات بناء أبطأ وخيارات مواد محدودة. يعتمد اختيار الطريقة على المتطلبات المحددة للتطبيق.

5. ما هي الآفاق المستقبلية لتصنيع الآلات الكهربائية والإلكترونية؟

يبدو مستقبل التصنيع باستخدام الآلة الكهروضوئية الإلكترونية واعداً، حيث تركز التطورات الجارية على توسيع خيارات المواد، وتحسين السرعة والحجم، وتعزيز تقنيات ما بعد المعالجة، والتكامل مع عمليات التصنيع الأخرى. ستؤدي هذه التطورات إلى زيادة اعتماد وإمكانات التصنيع باستخدام تقنية EBM في مختلف الصناعات.

Additional FAQs: EBM Manufacturing

1) What parts and geometries benefit most from EBM versus laser PBF?

- EBM excels on thicker sections, lattice implants, and alloys that prefer high build temperatures (e.g., Ti6Al4V, CoCr). The elevated preheat reduces residual stress and distortion, enabling support-light builds and good fatigue performance in porous structures.

2) How does EBM’s vacuum/high-temperature environment affect material properties?

- Vacuum minimizes oxidation; high preheat (typically 600–1000°C for Ti alloys) promotes in-situ stress relief and coarser microstructures, often improving ductility and reducing anisotropy. Surface roughness is typically higher than laser PBF and may require additional finishing.

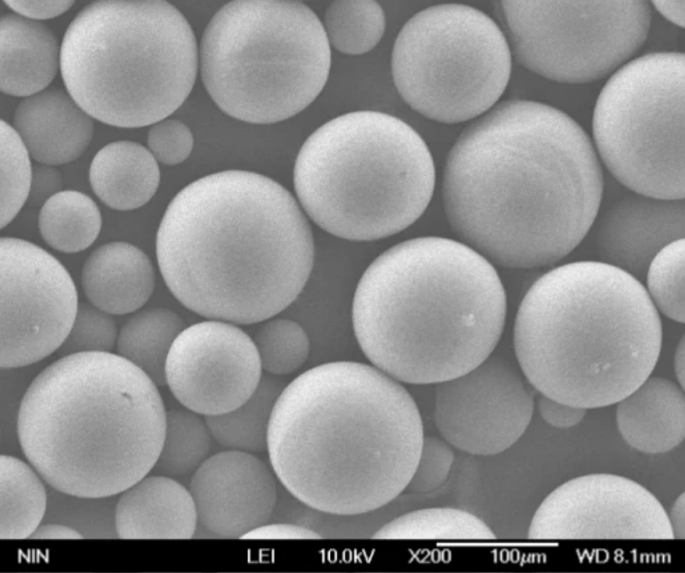

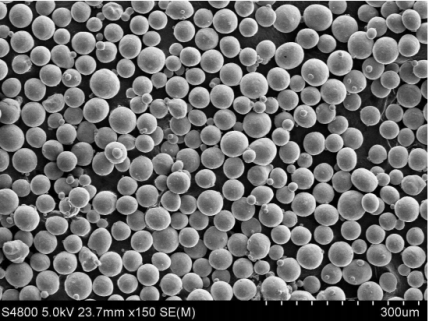

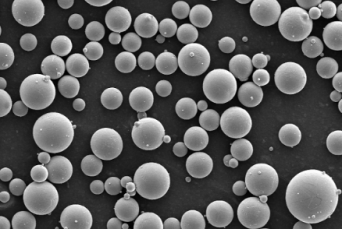

3) What powder specifications are typical for EBM?

- Spherical, flowable powders with wider PSD than LPBF: commonly 45–105 µm for Ti6Al4V and CoCr. Low interstitials (O, N, H) and tight lot-to-lot control are critical; powder reuse requires sieving and O/N/H monitoring.

4) Can EBM manufacturing meet regulated aerospace and medical requirements?

- Yes. With validated processes, material traceability, NDT, and standards like ASTM F3001/F2924 (Ti-6Al-4V) and ISO 13485 QMS for medical devices, EBM parts can be qualified for serial production.

5) What are the key cost levers for EBM production?

- Part nesting and stacking to maximize Z, powder reusability, beam strategy optimization, reduced support volume, and targeted post-processing (HIP where needed, selective machining). Build success rate and throughput dominate piece-part cost.

2025 Industry Trends: EBM Manufacturing

- Medical momentum: Expanded use of EBM for porous Ti6Al4V implants and spinal cages with validated lattice architectures.

- Throughput gains: Faster powder spreading, adaptive beam strategies, and multi-part stacking deliver 10–18% cycle-time reductions on Ti builds.

- Quality by monitoring: Wider deployment of in-situ thermionic emission and layer imaging, coupled with powder genealogy and O/N/H analytics.

- Material portfolio: Growing adoption of CoCr, pure copper alloys with tailored preheat, and early pilots of Ni-based superalloys optimized for EBM.

- Sustainability: Closed-loop powder recovery and Environmental Product Declarations (EPDs) increasingly requested by OEMs.

2025 EBM Market Snapshot (Indicative)

| متري | 2023 | 2024 | 2025 YTD (Aug) | الملاحظات |

|---|---|---|---|---|

| Global installed EBM systems | ~1,250 | ~1,340 | ~1,430 | Medical + aerospace clusters |

| Avg. Ti6Al4V EBM build rate change vs. 2023 | — | +8–12% | +10–18% | Beam strategy + higher preheat |

| Share of medical implants in EBM output (%) | ~55 | ~57 | ~59 | Lattice implants growth |

| Typical Ti6Al4V EBM powder PSD (µm) | 45–105 | 45–105 | 45–105 | Stable spec; reuse up |

| HIP usage for EBM Ti parts (%) | ~70 | ~74 | ~78 | Fatigue/pressure-critical parts |

| Reused powder share in EBM builds (%) | 35–45 | 40–50 | 45–55 | With O/N/H and sieving controls |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- Industry trackers (Context/Wohlers-type reports), OEM notes (GE Additive/Arcam, EOS)

- MPIF resources on powder handling and reuse

Latest Research Cases

Case Study 1: High-Porosity Ti6Al4V Spinal Cages via EBM with Optimized Lattices (2025)

Background: A medical device OEM sought improved osseointegration and faster time-to-market for EBM spinal cages.

Solution: Employed Ti6Al4V ELI powder (45–105 µm); gradient lattice (65–80% porosity), elevated preheat, adaptive beam contouring; post-build HIP and grit blasting; validated cleaning per ISO 13485.

Results: Compression fatigue life +22% vs. prior design; pore interconnectivity improved, achieving >95% open porosity in lattice regions; first-pass yield +8% from reduced distortion.

Case Study 2: EBM Ti6Al4V Brackets with Reduced Post-Machining via Support-Light Strategies (2024)

Background: An aerospace supplier needed to cut finishing costs on complex brackets.

Solution: Redesigned for self-supporting angles, minimized downfacing area; tuned beam parameters and hatching to control overhang quality; localized HIP only on stress-critical zones.

Results: Support volume -40%, machining time -28%, dimensional scatter reduced by 30%; mechanical properties met AMS/ASTM minima after heat treatment.

Expert Opinions

- Prof. Christopher J. Tuck, Professor of Additive Manufacturing, University of Nottingham

- “EBM’s high-temperature build environment is uniquely suited to lattice-rich medical devices, delivering low residual stress and robust fatigue in porous structures.”

- Dr. Carl-Johan Thoren, Senior Fellow, Arcam EBM (GE Additive)

- “Layer-wise thermal management and powder genealogy tracking are now central to repeatable EBM—especially as customers push reuse cycles higher.”

- Dr. Deirdre Lyons, Materials Scientist, Orthopedic Implants Consultant

- “For implants, validated cleaning and surface preparation post-EBM can influence osseointegration as much as lattice geometry—roughness control and contamination testing are critical.”

Practical Tools and Resources

- ASTM F2924 (PBF Ti-6Al-4V), ASTM F3001 (Ti-6Al-4V ELI for AM), ASTM F3318 (implants—additive manufacturing): https://www.astm.org

- ISO/ASTM 52907 (metal powder feedstock), ISO 13485 (medical device QMS), ISO 10993 (biological evaluation): https://www.iso.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench and measurement science resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping and qualifications: https://senvol.com

- MPIF guides on powder testing and safety: https://www.mpif.org

- OEM application notes and parameter guides (GE Additive/Arcam)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; included a 2025 EBM market snapshot table with sources; provided two recent case studies; added expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEMs release new EBM parameter sets, or market demand shifts >10% in medical/aerospace segments