مسحوق السبائك المعدنية يشير إلى مساحيق معدنية دقيقة مصنوعة من خلال الجمع بين عنصرين أو أكثر من العناصر المعدنية لتعزيز خصائص مثل القوة ومقاومة التآكل والليونة والتوصيل. يقدم هذا الدليل لمحة عامة عن مساحيق السبائك المعدنية بما في ذلك الأنواع وطرق الإنتاج والتطبيقات والمواصفات واعتبارات الاختيار والأسئلة المتداولة.

نظرة عامة على مسحوق السبائك المعدنية

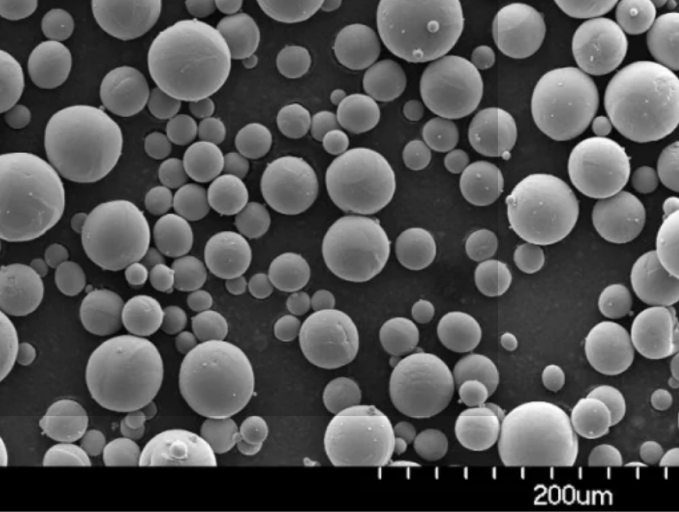

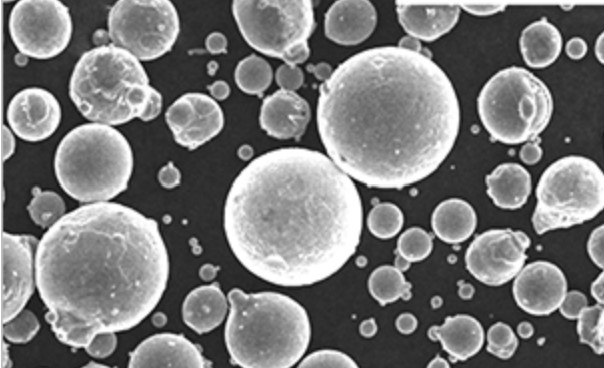

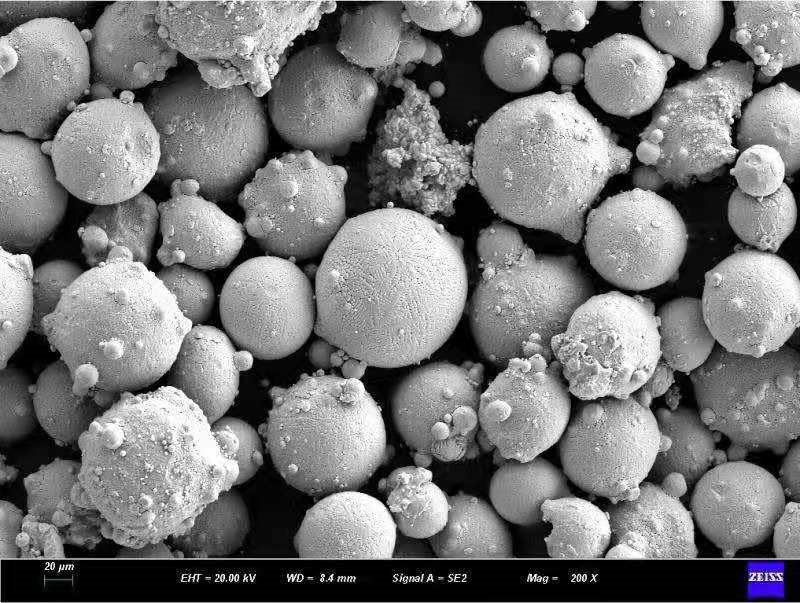

مساحيق السبائك المعدنية هي مواد جسيمية تتكون من معدنين أو أكثر يتم تصنيعها عن طريق الانحلال أو الاختزال الكيميائي إلى مساحيق كروية دقيقة مثالية للتطبيقات الصناعية.

تشمل الفوائد الرئيسية لاستخدام مساحيق السبائك المعدنية ما يلي:

- خصائص مصممة خصيصًا من خلال الجمع بين المعادن

- بنية أكثر اتساقاً من السبائك المصبوبة

- تعدد الاستخدامات لتقنيات التصنيع المتنوعة

- القدرة على إنتاج أشكال هندسية معقدة للمكونات

- قابلية ممتازة للتكرار ومراقبة الجودة

- فعالية التكلفة للإنتاج بكميات كبيرة

تشمل السبائك المعدنية الشائعة في شكل مساحيق الفولاذ المقاوم للصدأ، وفولاذ الأدوات، والسبائك الفائقة، والفولاذ منخفض السبائك، وسبائك النيكل، وسبائك الكوبالت، وغيرها. يتم إنتاج كل من السبائك الحديدية وغير الحديدية على شكل مساحيق.

تتيح مساحيق السبائك المعدنية تقنيات التصنيع مثل قولبة حقن المعادن والتصنيع الإضافي ومساحيق المعادن بالإضافة إلى طلاء الأسطح.

أنواع مسحوق السبائك المعدنية

يتم تحويل سبائك معدنية مختلفة إلى شكل مسحوق اعتمادًا على الخصائص والتطبيقات المطلوبة:

| نوع السبيكة | التركيب | الخصائص |

|---|---|---|

| الفولاذ المقاوم للصدأ | الحديد، الكروم، النيكل | مقاومة التآكل |

| فولاذ الأدوات | حديد، كروم، ج | مقاومة التآكل |

| فولاذ منخفض السبائك | الحديد، المنغنيز، C | القوة |

| السبائك الفائقة | ني ، كروم ، كولورادو | مقاومة الحرارة |

| سبائك الكوبالت | كولورادو، كروم، دبليو، ني | مقاومة التآكل |

| سبائك النحاس | النحاس، الزنك | التوصيل الكهربائي |

| سبائك النيكل | ني، كر | مقاومة التآكل |

من خلال الجمع بين خصائص المسحوق، يمكن تحسين الأداء من حيث الصلابة والقوة والليونة والتوصيل والمغناطيسية ومقاومة التآكل ومقاومة التآكل ومقاومة التآكل ومقاومة درجات الحرارة العالية وغيرها من السمات.

إنتاج مساحيق السبائك المعدنية

يتم إنتاج مساحيق السبائك المعدنية تجاريًا عن طريق:

- التذرية –؛ سبيكة ذائبة تتدفق في الماء أو الغاز النفاث لتكوين قطرات.

- التحليل الكهربائي –؛ تقلل عملية التحليل الكهربائي المائي أيونات المعادن إلى مساحيق.

- كاربونيل –؛ يتفاعل المعدن مع أول أكسيد الكربون لتكوين مساحيق متطايرة.

- السبائك الميكانيكية –؛ يؤدي اللحام المتكرر والتكسير المتكرر إلى تكوين مسحوق نانوي.

الانحلال هو الطريقة الأكثر شيوعًا التي تسمح بالإنتاج السريع على نطاق واسع لمساحيق السبائك الكروية المتناسقة المثالية لعمليات التصنيع.

تطبيقات مسحوق السبائك المعدنية

تتيح مساحيق السبائك المعدنية بفضل خصائصها المصممة خصيصًا وقدرتها على تشكيل أشكال هندسية معقدة، تطبيقات متنوعة في مختلف الصناعات:

التصنيع الإضافي

- مكونات الفضاء الجوي ذات السبائك الفائقة

- الغرسات الطبية المزروعة بالكروم الكوبالت والتيتانيوم

- النماذج الأولية للسيارات باستخدام فولاذ الأدوات

قولبة حقن المعادن بالحقن

- الأجزاء المعدنية الصغيرة المعقدة مثل التروس والفوهات

- إنتاج كميات كبيرة ممكنة

طلاء الأسطح

- طلاء مقاوم للتآكل مع فولاذ الأدوات

- طلاء مقاوم للتآكل مع الفولاذ المقاوم للصدأ

تعدين المساحيق

- قطع غيار السيارات عالية الأداء

- مغناطيسات دائمة

- مواد الاحتكاك مثل المكابح والقوابض

المكونات الملبدة

- أجزاء هيكلية ذات مسامية مضبوطة

- الفلاتر والبطانات والمحامل

معاجين النحاس

- ربط المعادن المتشابهة وغير المتشابهة

الصناعات الكيميائية

- المحفزات المعدنية

الإلكترونيات

- الأغشية الموصلة والإدارة الحرارية

مواصفات مسحوق السبائك المعدنية

تتميز مساحيق السبائك المعدنية بالتركيب، وتوزيع حجم الجسيمات، والتشكل، وقابلية التدفق، وغيرها من المواصفات:

خواص مسحوق السبائك المعدنية

| المواصفات | القيم النموذجية |

|---|---|

| تركيبة السبيكة | سبائك الصلب، النيكل، النحاس، النحاس، النحاس |

| حجم الجسيمات | 5 –؛ 150 ميكرون |

| شكل الجسيمات | كروي، غير منتظم |

| توزيع الحجم | D10، D50، D90، D10، D50، D90 |

| قابلية التدفق | زاوية الاستواء، معدل التدفق |

| الكثافة الظاهرة | 2 –؛ 8 جم/سم3 |

| كثافة الحنفية | ما يصل إلى 80% من الكثافة الصلبة |

| محتوى الأكسيد | أقل من 2% |

| محتوى الرطوبة | أقل من 0.2% |

| النقاء | 98% كحد أدنى |

تحدد خصائص المسحوق ملاءمة عملية التصنيع والجودة والخصائص الميكانيكية والأداء.

مسحوق السبائك المعدنية أنواع الأحجام

المواصفات الرئيسية هي توزيع حجم الجسيمات. تصنف المساحيق إلى نطاقات أحجام مختلفة:

تصنيف حجم مسحوق مسحوق السبائك المعدنية

| النوع | نطاق حجم الجسيمات |

|---|---|

| مسحوق خشن | 75 إلى 150 ميكرومتر |

| مسحوق متوسط | 25 إلى 75 ميكرومتر |

| مسحوق ناعم | 15 إلى 45 ميكرومتر |

| مسحوق ناعم جداً | 5 إلى 25 ميكرومتر |

| مسحوق النانو | أقل من 100 نانومتر |

- تعمل الجسيمات الأكبر حجمًا على تحسين التدفق والنفاذية

- توفر الجسيمات الأصغر حجمًا دقة وكثافة أعلى

- معظم المساحيق أقل من 45 ميكرومتر لعمليات التصنيع

- توفر مساحيق النانو خصائص فريدة من نوعها

يتم التحكم في حجم الجسيمات وشكلها أثناء الإنتاج وتصنيفها عن طريق الفرز. ويمكن توزيع الجسيمات حسب الطلب.

عوامل اختيار مساحيق السبائك المعدنية

تشمل الاعتبارات الرئيسية عند اختيار مسحوق سبيكة معدنية مناسبة ما يلي:

- طلب –؛ الخصائص والقدرات المادية المطلوبة

- عملية التصنيع –؛ التوافق مع المعدات والأساليب

- التكلفة –؛ تكلفة المواد الخام وكفاءة الإنتاج

- المهلة الزمنية –؛ التوفر من المخزون أو الإنتاج المخصص

- الجودة –؛ اتساق التركيب والتشكيل والتوزيع الحجمي

- الدعم الفني –؛ خبرة من الشركة المصنعة للمسحوق

- الصحة والسلامة –؛ عوامل القابلية للاشتعال والتفاعل والسمية

- الأثر البيئي –؛ إمكانية إعادة التدوير، والانبعاثات، والتخلص من النفايات

العمل مع منتجي المساحيق المطلعين في وقت مبكر من عملية التصميم لاختيار السبائك وخصائص المسحوق الأمثل للتطبيق.

تقييم واختيار مورد مساحيق المعادن واختياره

لا يقدم جميع منتجي مساحيق المعادن نفس المجموعة من السبائك والجودة وأحجام القطع والقدرات. وتشمل العوامل الرئيسية في اختيار المورد ما يلي:

كيفية اختيار مورد مساحيق المعادن

| العامل | المعايير |

|---|---|

| الإمكانيات | مجموعة من السبائك، وتوزيعات الحجم، وأحجام الإنتاج، وأخذ العينات، والاختبار |

| الجودة | شكل المسحوق، والاتساق، والنقاء، ومعايير الاعتماد |

| الخبرة الفنية | المعرفة بالسبائك، والخبرة في عمليات التصنيع، وقدرات البحث والتطوير |

| خدمة الزبائن | الاستجابة، وموثوقية تنفيذ الطلبات، والتواصل |

| المرافق | معدات مراقبة الجودة والاختبار، وأنظمة الصحة والسلامة |

| الخدمات اللوجستية | التسليم في الوقت المحدد، والمخزون، والمهل الزمنية |

| مكانة العمل | سمعة الصناعة والمالية والنمو |

| التسعير | أسعار المسحوق المقتبسة والحد الأدنى والشحن |

| الشروط | خيارات الدفع والضمانات |

توفر زيارة قائمة مختصرة من الموردين للتدقيق في عملياتهم بشكل مباشر أفضل ضمان للقدرات والكفاءة المهنية.

تحليل تكلفة مساحيق السبائك المعدنية

يعتمد تسعير مسحوق السبائك المعدنية على:

- التركيب –؛ السبائك الأكثر تكلفة تعني ارتفاع تكلفة المسحوق

- النقاء –؛ تشديد الرقابة على الكيمياء يزيد من الأسعار

- حجم الجسيمات –؛ المساحيق الدقيقة أكثر تكلفة في الإنتاج

- طريقة الإنتاج –؛ التذرية أقل تكلفة من الطرق المتخصصة

- طلب الكمية الطلب بالجملة –؛ الطلب بالجملة >؛ 1000 كجم يقلل من سعر الكيلوجرام الواحد

- الاختبار –؛ توصيف إضافي يضيف تكلفة إضافية

- التعبئة والتغليف –؛ الخيارات المتخصصة مثل الأكياس المختومة تضيف تكلفة إضافية

نطاقات التكلفة النموذجية لمسحوق السبائك المعدنية

| نوع السبيكة | التكلفة لكل كجم |

|---|---|

| الحديد وسبائك الصلب المنخفضة | $5 – $15 |

| الفولاذ المقاوم للصدأ | $15 – $30 |

| فولاذ الأدوات | $20 – $50 |

| سبائك النحاس | $50 – $100 |

| سبائك الكوبالت | $50 – $200 |

| السبائك الفائقة | $100 – $500 |

اطلب عروض أسعار من الموردين المختارين لمقارنة أسعار السبائك المطلوبة وحجم الجسيمات والنقاء والاختبار والتسليم.

توصيات المناولة والتخزين

يجب توخي الحذر عند التعامل مع المساحيق المعدنية الدقيقة التفاعلية:

- استخدم أوعية ومغارف مؤرضة وموصلة للأرض ومغرفة

- تجنب الشرر واللهب ومصادر الاشتعال

- تفريق الغبار المتراكم مع التدبير المنزلي الجيد

- استخدم معدات الوقاية الشخصية مثل الكمامات والقفازات والملابس الواقية

- توفير التهوية المناسبة وجمع الغبار

- تخزين العبوات محكمة الغلق في مكان بارد وجاف

اتبع جميع إرشادات السلامة الواردة في مستند SDS الخاص بالشركة المصنعة للمسحوق. يجب إدارة مخاطر الغبار المتفجر بشكل مناسب.

مسحوق السبائك المعدنية الاتجاهات والابتكارات

تشمل الاتجاهات الحديثة في تكنولوجيا مساحيق السبائك المعدنية ما يلي:

- المزيد من السبائك القابلة للتخصيص للتصنيع الإضافي

- طرق تصنيع المسحوق النانوي

- المناولة الآلية للمساحيق ومراقبة الجودة

- برنامج محاكاة لإنتاج المساحيق

- زيادة استخدام المساحيق المعدنية للطباعة ثلاثية الأبعاد

- سبائك وظيفية جديدة ذات عناصر متعددة

- أنظمة إعادة تدوير المسحوق

ستعمل التطورات المستمرة في السبائك والعمليات على توسيع إمكانيات مكونات تعدين المساحيق عالية الأداء.

التعليمات

س: ما هي مساحيق السبائك المعدنية الأكثر شيوعًا المستخدمة؟

ج: يُعد الفولاذ المقاوم للصدأ وفولاذ الأدوات وسبائك النيكل من بين مساحيق السبائك المعدنية الأكثر استخدامًا.

س: ما هي الصناعات الأكثر استخدامًا لمساحيق السبائك المعدنية؟

ج: تستخدم منتجات الفضاء والسيارات والمنتجات الطبية والصناعية/الاستهلاكية مساحيق السبائك المعدنية على نطاق واسع.

س: ما هي طريقة الإنتاج التي تصنع المساحيق الأعلى جودة؟

ج: ينتج الانحلال الغازي الخامل المسحوق الأكثر كروية واتساقًا من السبائك المناسبة لعمليات التصنيع المصغّر وتصنيع الإضافات المعدلة.

س: كيف يتم التعامل مع مساحيق المعادن بأمان؟

ج: استخدم الحاويات الموصلة والتأريض والترابط والتغطية بالغاز الخامل والتهوية وأنظمة منع الانفجار لمناولة المسحوق بأمان.

س: هل مساحيق السبائك المعدنية باهظة الثمن؟

ج: تتراوح الأسعار على نطاق واسع من 5 دولارات/كجم لمساحيق الصلب الشائعة إلى أكثر من 500 دولار/كجم للسبائك الفائقة المتخصصة. عروض الأسعار من الموردين تحدد الأسعار الحالية.

س: ما هو نطاق الحجم النموذجي للمساحيق المستخدمة في التصنيع؟

ج: تستخدم معظم تطبيقات التصنيع أحجام مساحيق تتراوح بين 10 –؛ 45 ميكرون. كما أن المساحيق النانوية الدقيقة الأقل من 100 نانومتر لها استخدامات متخصصة.

س: ما هي مدة صلاحية المساحيق المعدنية المختومة؟

ج: إذا تم حفظ المساحيق المعدنية جافة في حاويات محكمة الغلق، يمكن أن تكون المساحيق المعدنية مستقرة لمدة تتراوح بين 1 و5 سنوات حسب تركيبة السبيكة وظروف التخزين.

س: هل المساحيق المعدنية صديقة للبيئة؟

ج: تتيح مساحيق المعادن استخدام المواد الخام بكفاءة عالية. كما أن احتواء الغبار والتخلص السليم من النفايات يقلل من الأثر البيئي.

س: ما هي المعايير التي تنطبق على إنتاج المساحيق المعدنية؟

ج: تحكم المعايير الدولية مثل ISO 10149 و ASTM B835 و MPIF Standard 35 مختلف خصائص المسحوق الفيزيائية وإجراءات الاختبار.

س: هل يمكن إعادة تدوير مساحيق السبائك المعدنية؟

ج: نعم، يمكن إعادة تدوير المسحوق غير المستخدم وإعادة معالجته. تستخدم بعض الصناعات المضافة المسحوق المعاد تدويره كمادة وسيطة.

الوجبات السريعة الرئيسية على مسحوق السبائك المعدنية

- مساحيق السبائك المعدنية تجمع بين معادن متعددة لتحقيق خصائص محسنة

- التذرية هي طريقة الإنتاج الصناعي الأساسية

- يجب أن يتطابق توزيع حجم الجسيمات مع احتياجات عملية التصنيع

- تتيح مساحيق المعادن إمكانية التصنيع الإضافي وتصنيع النماذج المدمجة والطلاءات والأجزاء المصغرة

- يراعي اختيار السبائك التكلفة إلى جانب الخواص الميكانيكية والفيزيائية

- تعتبر خصائص المسحوق مثل التدفق والكثافة الظاهرية مهمة

- العمل مع الموردين الخبراء الذين يفهمون التطبيقات والعمليات

- احتياطات المناولة الآمنة أمر بالغ الأهمية عند العمل مع المساحيق التفاعلية

مع النمو المستمر في تطبيقات تعدين المساحيق، تقدم مساحيق السبائك المعدنية مجموعة موسعة من القدرات غير الممكنة في معالجة المعادن التقليدية وحدها.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (Supplemental)

1) What powder characteristics matter most for AM vs MIM?

- AM (LPBF/EBM/BJ): Highly spherical morphology, narrow PSD (typically D10/50/90 ≈ 15/30/45 μm for LPBF), low satellites, very low O/N/H, and consistent apparent/tap density. MIM: slightly finer PSD (D50 ≈ 10–18 μm), flow stability (Hausner ≤1.20), and controlled oxygen to aid sintering without embrittlement.

2) How does oxygen content impact Metal Alloy Powder performance?

- Elevated oxygen increases oxide films and viscosity (MIM) and causes lack‑of‑fusion or spatter (AM). Typical limits: 316L O ≤0.30 wt% (MIM) and ≤0.05–0.10 wt% (AM); Ni‑base superalloys often target O ≤0.03–0.05 wt% for AM. Verify via inert gas fusion (ASTM E1019).

3) Can recycled Metal Alloy Powder be blended without compromising quality?

- Yes, with powder passport controls: sieve to spec, remove spatter/inclusions, monitor PSD, flow, apparent/tap density, and interstitials. Many sites use 10–30% blend‑back ratios validated by tensile/fatigue and CT porosity checks.

4) What’s the best atomization route for highly reactive alloys?

- Inert gas atomization using vacuum induction melting (VIM) plus argon/nitrogen with O2/H2O scrubbing. Plasma atomization or PREP yield ultra‑spherical powders for Ti and superalloys but at higher cost.

5) How should Metal Alloy Powder be stored for long shelf life?

- Keep in sealed moisture‑barrier packaging with desiccant, purge headspace with dry inert gas, store at 15–25°C, RH <40%, and minimize handling cycles. Re‑test O/N/H and flow after any prolonged storage or reuse.

2025 Industry Trends and Data

- Digital traceability: Powder passports with chemistry (including O/N/H/C), PSD, inclusion ratings, reuse counts, and recycled content are standard in RFQs for aerospace/medical.

- ESG and cost: Argon recirculation, energy‑efficient atomization, and disclosed recycled content (metals and packaging) are increasingly demanded.

- Micro‑scale and large‑format divergence: Ultra‑fine PSDs for micro‑MIM and micro‑LPBF; coarser, high‑flow powders for DED/wire‑powder hybrid systems.

- Qualification acceleration: In‑situ monitoring (melt‑pool, acoustic) paired with standardized test artifacts shortens allowables development.

- Safer handling: Wider adoption of ISO 80079 and NFPA 484 guidance, conductive packaging, and dust‑exposure monitoring.

| KPI (Metal Alloy Powder Quality & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Packing, melt stability | ISO/ASTM 52907; supplier QC |

| Oxygen limit 316L (AM) wt% | 0.07–0.12 | 0.04–0.08 | Density, corrosion | ASTM E1019 |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Spreadability/defects | SEM image analysis |

| Binder‑jet + HIP final density (%) | 98–99 | 99.0–99.5 | الموثوقية | OEM/peer‑reviewed data |

| Qualified reuse cycles (LPBF) | 3–6 | 6–10 | Cost, consistency | Plant case studies |

| Disclosed recycled content (%) | محدودة | 15-35 | ESG, cost | EPD/LCA reports |

| Powder lot acceptance with passports | الناشئة | شائع | Faster qualification | RFQ requirements |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), B923 (true density), E1019 (O/N/H), F3122 (property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://dl.asminternational.org

- NIST AM Bench datasets and monitoring research: https://www.nist.gov/ambench

- NFPA 484 (combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Metal Alloy Powder for Corrosion‑Critical LPBF Parts (2025)

- Background: A medical device OEM needed improved pitting resistance for LPBF 316L fluidic manifolds.

- Solution: VIM + inert gas atomized powder (15/30/45 μm PSD; O = 0.045 wt%); optimized gas‑flow baffles; contour + chessboard hatch; stress‑relief + electropolish; passivation per ASTM A967.

- Results: As‑built density 99.92%; pitting potential +120 mV vs. 2023 baseline; CT porosity <0.05%; scrap −17%; validated 8 reuse cycles with blend‑back 20%.

Case Study 2: Binder‑Jetted Ni‑Cu Metal Alloy Powder Cores with Sinter‑HIP (2024)

- Background: A chemical processing customer sought corrosion‑resistant, thin‑fin heat‑exchange cores at lower cost.

- Solution: Fine spherical Ni‑Cu powder (D50 ≈ 20 μm); hydrogen‑rich sinter followed by HIP; SPC on linear shrinkage; helium leak testing; selective Ni‑P plating.

- Results: Final density 99.2–99.4%; leak rate <1×10⁻⁹ mbar·L/s; unit cost −14% at 2k units/year vs. brazed assembly; lead time −25%.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “Packing density—from PSD engineering and morphology—controls shrinkage predictability across MIM and sinter‑based AM more than marginal thermal tweaks.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder passports to in‑situ monitoring accelerates process qualification and provides early warning of off‑spec lots in powder bed fusion.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Disclosed recycled content with tight O/N/H control is now feasible for many Metal Alloy Powder families without sacrificing performance.”

Affiliation links:

- NIST: https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- QC and standards: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019; ASTM F3122

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; helium pycnometry for true density; CT for porosity

- Design/simulation: Thermo‑Calc/DICTRA for alloy behavior; Ansys/Simufact Additive for scan/distortion; nTopology/Materialise Magics for build prep and lattices

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); MPIF resources (https://www.mpif.org)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS libraries and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs, a 2025 KPI table and trend insights, two recent case studies (LPBF 316L manifolds; BJ Ni‑Cu cores), expert viewpoints with affiliations, and a curated tools/resources list focused on Metal Alloy Powder selection and qualification.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major suppliers change O/N/H or PSD specs, or new datasets on powder reuse and in‑situ monitoring correlations are published.