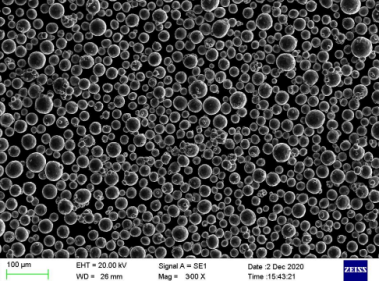

مساحيق كروية تشير إلى مواد المساحيق ذات التشكل الكروي للجسيمات التي تنتجها عمليات التصنيع المتقدمة. يغطي هذا الدليل خصائص المساحيق الكروية وطرق إنتاجها وتطبيقاتها ومواصفاتها ومزاياها ومورديها في مختلف الصناعات.

نظرة عامة على المساحيق الكروية

تحتوي المساحيق الكروية على جسيمات صغيرة كروية الشكل توفر فوائد مقارنة بأشكال المسحوق غير المنتظمة:

- تحسين قابلية التدفق وكثافة التعبئة

- تقليل الفراغات الداخلية والمسامية الداخلية

- توزيع موحد لحجم الجسيمات

- تشطيب أكثر سلاسة على الأجزاء الملبدة النهائية

- سهولة التشتت في السوائل

يعد التشكل الكروي مفيدًا للمساحيق المعدنية المستخدمة في التصنيع المضاف، ومسحوق المعادن، والرش الحراري، وصب حقن المعادن، والتطبيقات الأخرى القائمة على المسحوق.

طرق إنتاج المساحيق الكروية

تشمل العمليات الشائعة لتصنيع المساحيق الكروية ما يلي:

- ترذيذ الغاز –؛ تعمل نفاثة الغاز الخامل عالي الضغط على إذابة وتفكيك تيار المعدن إلى قطرات دقيقة تتصلب إلى مسحوق كروي.

- التذرية بالبلازما –؛ يتم صهر المعدن باستخدام شعلة بلازما وتذريره بواسطة غاز خامل إلى جسيمات كروية.

- الصهر بالحث الكهربائي –؛ يتم صهر قضيب معدني بالحث وتشكل قوى الطرد المركزي قطرات تتصلب إلى مسحوق كروي.

- الطرق الكيميائية –؛ تفاعلات الترسيب الكيميائي المتحكم بها تنتج جسيمات كروية من أملاح المعادن.

يتيح الانحلال الغازي مع التحكم في بارامترات العملية تحقيق توزيع حجم المسحوق المرغوب فيه والتشكل الكروي بشكل متسق. تمكّن عملية البلازما من تحقيق كروية السبائك التفاعلية مثل التيتانيوم وألومينات التيتانيوم.

تطبيقات المساحيق الكروية

| الصناعة | التطبيقات |

|---|---|

| التصنيع المضاف | الطباعة ثلاثية الأبعاد للمعادن مثل الفولاذ المقاوم للصدأ والتيتانيوم وسبائك النيكل |

| تعدين المساحيق | تصنيع الأجزاء الحديدية وغير الحديدية P/M الحديدية وغير الحديدية |

| قولبة حقن المعادن بالحقن | إنتاج أجزاء صغيرة ومعقدة ذات أداء جيد |

| الرذاذ الحراري | طلاءات مقاومة للتآكل والتآكل |

| الإلكترونيات | المعاجين الموصلة والأغشية السميكة |

| السيراميك | مواد السلائف الموحدة للسيراميك |

| المستحضرات الصيدلانية | جزيئات الدواء مع تحسين التدفق والتشتت |

فوائد الشكل الكروي:

- كثافات تعبئة أعلى لأجزاء P/M الملبدة

- انخفاض خشونة سطح المكونات النهائية

- تقليل المسامية في التصنيع الإضافي

- سيولة محسنة للقولبة بالحقن

- سُمك وتغطية موحدة لطلاءات الرش الحراري

مواصفات المساحيق الكروية

تتميز المساحيق الكروية بمعايير مثل:

| المعلمة | القيم النموذجية |

|---|---|

| المواد | المعادن والسبائك والخلائط والسيراميك والمواد المركبة |

| حجم الجسيمات | 1 –؛ 150 ميكرون |

| شكل الجسيمات | كروية >؛ 0.9 |

| توزيع الحجم | يتم التحكم فيها بناءً على التطبيق |

| معدل التدفق | 25 –؛ 35 ق/50 جم |

| الكثافة الظاهرة | ما يصل إلى 60% من الكثافة النظرية |

| محتوى الأكسيد | <؛ 300 جزء في المليون للمعادن التفاعلية |

| خشونة السطح | 1.5 ميكرومتر |

| المسامية | <؛ 5% للمسحوق الكروي مقابل 20% للمسحوق غير المنتظم |

يتم تخصيص المساحيق لتوزيع الحجم والتركيب وطريقة الاستخدام.

موردو المساحيق الكروية

تشمل بعض الموردين العالميين الرئيسيين للمساحيق الكروية ما يلي:

| شركة | مواد المسحوق |

|---|---|

| ساندفيك أوسبري | سبائك التيتانيوم والنيكل والكوبالت |

| تي إل إس إس تكنيك | التيتانيوم، فولاذ الأدوات، النحاس |

| هوغاناس | الحديد، الفولاذ المقاوم للصدأ |

| براكسير | التيتانيوم، والتنجستن، والتنتالوم |

| مضافات النجار | كروم الكوبالت، إنكونيل، فولاذ مقاوم للصدأ، إنكونيل، فولاذ مقاوم للصدأ |

| تقنية LPW | التيتانيوم، والألومنيوم، والمغنيسيوم |

يستثمر الموردون في تكنولوجيا الانحلال الغازي والبلازما لإنتاج مساحيق كروية عالية الجودة. يتم تقديم خدمات التخصيص.

فوائد استخدام المساحيق الكروية

بعض المزايا الرئيسية لاستخدام المساحيق الكروية:

- تحسين الكثافة وتقليل المسامية في الأجزاء الملبدة

- يسمح بالتشكيلات الهندسية المعقدة من خلال تدفق المسحوق بشكل أفضل في قولبة الحقن

- انخفاض خشونة السطح عن طريق تقليل تشابك الجسيمات

- تركيبة وبنية مجهرية موحدة

- نطاق أوسع من أحجام الجسيمات التي يمكن تحقيقها

- زيادة إمكانية إعادة تدوير المسحوق وإعادة استخدامه

يعزز الشكل الكروي من قابلية التصنيع والخصائص والأداء للتطبيقات القائمة على المسحوق.

التحديات مع المساحيق الكروية

بعض التحديات المرتبطة بالمساحيق الكروية:

- تكاليف إنتاج عالية مقارنةً بالمسحوق غير المنتظم المرذذ بالغاز

- قدرة محدودة على إنتاج كميات كبيرة

- مقصور على نطاقات حجم الجسيمات الأصغر

- مطلوب مناولة خاصة لتجنب تلف الجسيمات

- مخاطر الأكسدة للمواد التفاعلية بدون جو خامل

- يتطلب طرق توصيف واختبار متقدمة

مقارنة التكلفة بالمساحيق غير المنتظمة

| نوع المسحوق | التكلفة لكل كجم |

|---|---|

| سبيكة نيكل غير منتظمة | $30-60 |

| سبيكة نيكل كروية | $45-90 |

| سبيكة تيتانيوم غير منتظمة | $80-150 |

| سبيكة تيتانيوم كروية | $120-220 |

تكلفة أعلى بسبب التصنيع المتخصص ولكن الخصائص المحسّنة تبرر الاستخدام في الحالات التي يكون فيها الأداء حرجاً.

أسئلة وأجوبة

س: ما هي كروية المسحوق وكيف يتم قياسها؟

ج: تشير الكروية إلى مدى قرب الجسيم من الكرة الكاملة. ويتم قياسها باستخدام برنامج تحليل الصور وعوامل الشكل الكمي.

س: ما فائدة الكروية في المسحوق المعدني؟

ج: يعمل المسحوق الكروي على تحسين قابلية التدفق وكثافة التعبئة والبنية المجهرية والخصائص مثل قوة الشد وعمر التعب في الأجزاء الملبدة وأجزاء AM.

س: إلى أي مدى يمكن إنتاج مساحيق كروية صغيرة الحجم؟

ج: يمكن أن تنتج طرق الانحلال الغازي المتقدمة مساحيق كروية تصل إلى نطاق النانو بحجم 1-100 نانومتر. لكن متوسط الأحجام عادة ما يكون أعلى من 10 ميكرون.

س: ما هي الصناعات التي تستخدم المساحيق الكروية أكثر من غيرها؟

ج: يُعد التصنيع الإضافي ومساحيق المعادن من أكبر مستهلكي المساحيق الكروية نظرًا للفوائد الكبيرة التي تقدمها.

س: ما هي حدود المساحيق الكروية؟

ج: التكلفة العالية، والكميات الصغيرة المنتجة، ومخاطر الأكسدة في المناولة، ونطاقات الحجم المحدودة تحد من إمكانية التطبيق. ويظل المسحوق غير المنتظم أكثر استخداماً.

س: كيف يتم التفريق بين المساحيق الكروية وغير الكروية؟

ج: كمياً باستخدام عوامل الشكل المقاسة بالبرمجيات مثل الدائرية والاستدارة ونسبة العرض إلى الارتفاع. كما يتم استخدام واصفات الشكل النوعي مثل الشكل الكروي وغير المنتظم والشجري والفشار.

س: هل هناك مخاطر صحية مرتبطة بالمساحيق الكروية؟

ج: نعم، توجد مخاطر استنشاق مثل أي مسحوق ناعم. يجب استخدام الضوابط الهندسية المناسبة والتهوية ومعدات الوقاية الشخصية للتعامل الآمن.

خاتمة

توفر المساحيق الكروية مزايا كبيرة مقارنةً بالمساحيق غير المنتظمة لطرق التصنيع مثل تصنيع الإضافات المعدنية والقولبة بالحقن. يغطي هذا الدليل طرق إنتاج المساحيق الكروية، والتطبيقات الرئيسية في مختلف الصناعات، والمواصفات، والفوائد في خصائص الأجزاء والأداء، ومقارنة التكلفة، ومشهد الموردين. يبدو المستقبل واعدًا لزيادة اعتماد المساحيق الكروية للتطبيقات الحرجة.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations