1. مقدمة

قولبة حقن المعادن بالحقن (MiM) هي عملية تصنيع مبتكرة تجمع بين تعدد استخدامات قولبة حقن البلاستيك وقوة ومتانة المعادن. وقد اكتسبت عملية صب المعادن بالحقن بالحقن (MiM) شعبية كبيرة في مختلف الصناعات نظرًا لقدرتها على إنتاج مكونات معدنية معقدة بدقة استثنائية. تتعمق هذه المقالة في عالم معادن ميليمتريةواستكشاف مزاياها وعملية تصنيعها وتطبيقاتها واتجاهاتها المستقبلية.

2. ما هي معادن MiM Metals؟

المعادن متعددة المعادن هي مكونات معدنية يتم إنتاجها باستخدام عملية قولبة حقن المعادن. وتتضمن العملية خلط مساحيق معدنية دقيقة مع مادة رابطة لتكوين مادة وسيطة يمكن حقنها في تجويف القالب. وبعد عملية القولبة بالحقن، تتم إزالة المادة الرابطة من خلال عملية إزالة التجليد، ويتم تلبيد الجزء المعدني المضغوط المتبقي لتحقيق قوته وكثافته النهائية. والنتيجة هي مكون معدني كثيف بالكامل بأشكال معقدة وخصائص ميكانيكية ممتازة.

3. مزايا معادن MiM

3.1 دقة عالية

توفر معادن MiM دقة أبعاد استثنائية ودقة عالية. تسمح عملية التشكيل بالحقن بإنشاء أشكال هندسية معقدة وتفاصيل معقدة يصعب تحقيقها باستخدام طرق التصنيع التقليدية. إن هذا المستوى من الدقة يجعل معادن MiM مناسبة للتطبيقات التي تتطلب تفاوتات دقيقة وتصميمات معقدة.

3.2 الأشكال هندسية معقدة

يتيح نظام MiM إنتاج مكونات معدنية معقدة ذات أشكال معقدة، بما في ذلك الجدران الرقيقة والسمات الدقيقة والقطع السفلي. وتفتح القدرة على تصنيع مثل هذه الأشكال الهندسية المعقدة إمكانيات تصميم جديدة للمهندسين وتغني عن الحاجة إلى عمليات التصنيع الآلي الثانوية. توفر معادن MiM حرية تصميم أكبر وتسهّل إنتاج أجزاء كانت تعتبر في السابق غير قابلة للتحقيق.

3.3 اختيار المواد

يمكن إنتاج معادن MiM من مجموعة واسعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ، وفولاذ الأدوات، والفولاذ منخفض السبائك، وسبائك التيتانيوم، وغيرها. يتيح تعدد الاستخدامات في اختيار المواد للمهندسين اختيار المعدن الأمثل لمتطلبات تطبيقاتهم المحددة، مما يضمن الخواص الميكانيكية المطلوبة ومقاومة التآكل ومقاومة الحرارة.

4. عملية تصنيع المعادن MiM

تتكون عملية تصنيع معادن الميم من عدة خطوات رئيسية:

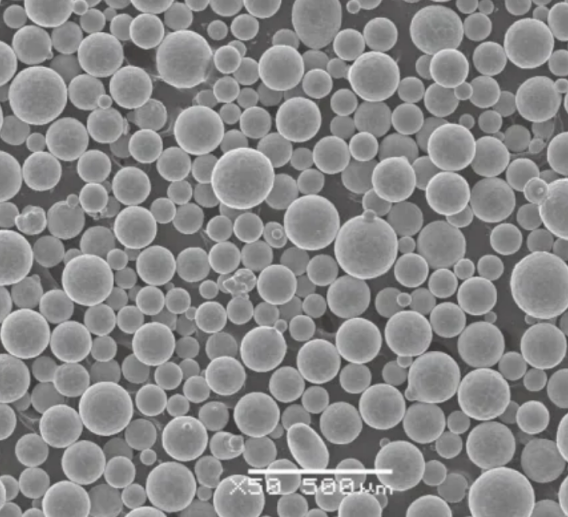

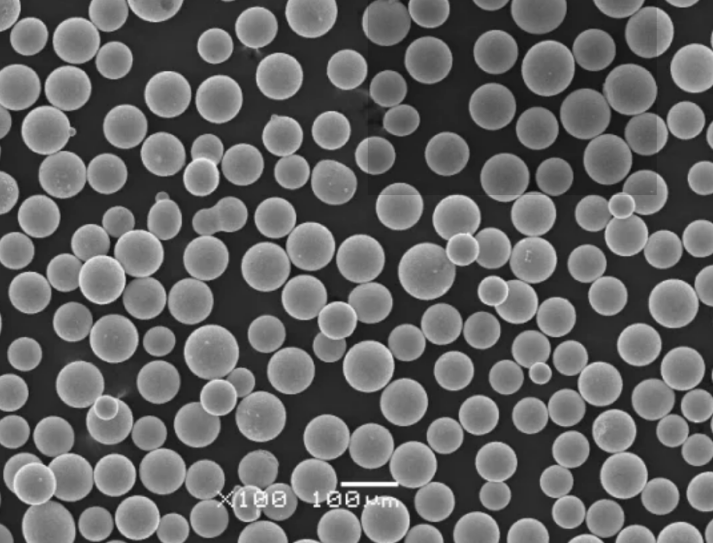

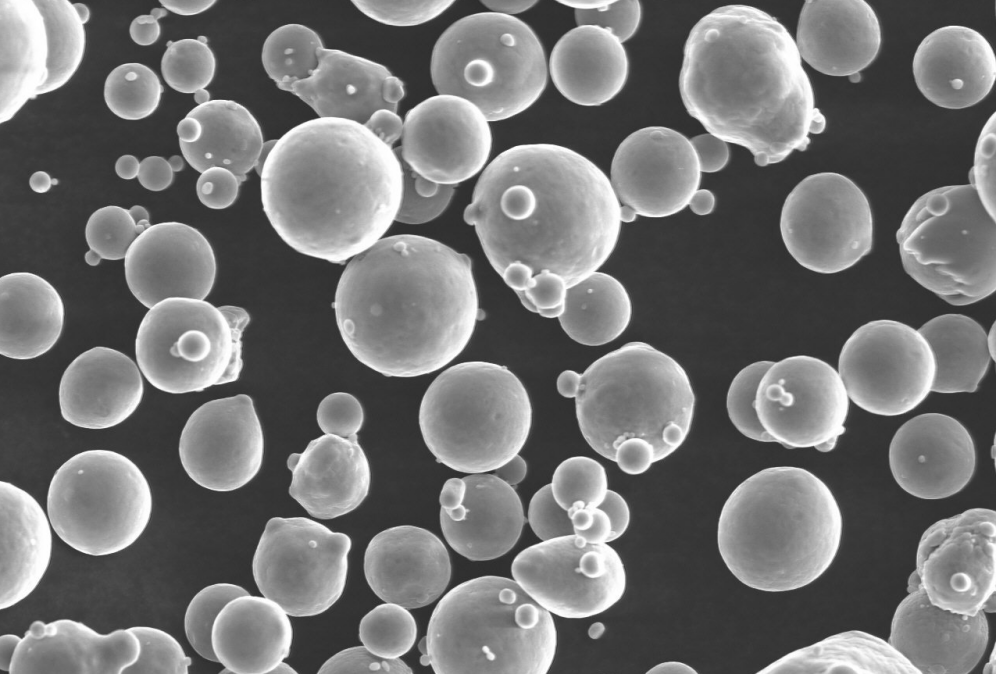

4.1 تحضير المواد الأولية

في هذه المرحلة، يتم خلط المساحيق المعدنية الدقيقة مع مادة رابطة لتشكيل مادة وسيطة متجانسة. يتم التحكم بعناية في حجم المسحوق المعدني وتكوين المادة الرابطة ومعلمات الخلط لتحقيق مادة وسيطة متسقة ذات خصائص تدفق جيدة.

4.2 القولبة بالحقن

يتم حقن المادة الأولية في تجويف القالب تحت ضغط ودرجة حرارة عالية. عادةً ما يكون القالب مصنوعًا من فولاذ الأدوات وله تجويف يحدد الشكل المطلوب للمكون المعدني النهائي. تملأ المادة الأولية المحقونة تجويف القالب، وتأخذ شكله وتلتقط جميع التفاصيل المعقدة.

4.3 التجليد

بعد القولبة بالحقن، يجب إزالة المادة الرابطة من الجزء المقولب. وعادةً ما يتم نزع الغلاف من خلال الطرق الحرارية أو المذيبات. تزيل هذه العملية معظم المادة الرابطة تاركةً وراءها جزءًا أخضر هشًا.

4.4 التلبيد

ثم يتم بعد ذلك تلبيد الجزء الأخضر المنزوع الرغوة في فرن، حيث يخضع لعملية تسخين وتبريد يتم التحكم فيها بعناية. يؤدي التلبيد إلى ترابط جزيئات المعدن المتبقية معًا، مما ينتج عنه مكون معدني كثيف بالكامل مع خصائص ميكانيكية محسنة.

4.5 عمليات التشطيب

وبمجرد اكتمال عملية التلبيد، قد يخضع مكوّن MiM لعمليات تشطيب إضافية مثل المعالجة الحرارية والمعالجة السطحية والتشغيل الآلي والصقل لتحقيق التشطيب السطحي المطلوب ودقة الأبعاد والخصائص الوظيفية.

5. تطبيقات معادن MiM

وتجد معادن الميمز تطبيقات في مختلف الصناعات، بما في ذلك:

5.1 صناعة السيارات

تُستخدم مكونات MiM في تطبيقات السيارات مثل أجزاء المحركات، ومكونات ناقل الحركة، وأنظمة حقن الوقود، وأغطية أجهزة الاستشعار. إن القدرة على إنتاج أشكال معقدة وتحقيق دقة عالية تجعل معادن MiM ذات قيمة في تحسين كفاءة المحرك وتقليل الوزن وتحسين الأداء العام.

5.2 الصناعة الطبية وطب الأسنان

تُستخدم معادن المايكروميتال المتعدد الفلزات على نطاق واسع في المجالات الطبية وطب الأسنان نظرًا لتوافقها الحيوي وخصائصها الميكانيكية الممتازة. ويتم استخدامها في إنتاج الأدوات الجراحية وزرعات تقويم العظام وأقواس الأسنان والمكونات التعويضية. يتيح معدن MiM إمكانية تصنيع غرسات خاصة بالمريض بأشكال هندسية معقدة من أجل ملاءمة ووظائف أفضل.

5.3 صناعة الإلكترونيات

تُستخدم معادن MiM في صناعة الإلكترونيات لتصنيع الموصلات وأغلفة أجهزة الاستشعار ومكونات التدريع الكهرومغناطيسي. إن توصيلها الكهربائي العالي ومرونة تصميمها يجعلها مثالية للتطبيقات التي يكون فيها التداخل الكهرومغناطيسي (EMI) ضروريًا للحماية من التداخل الكهرومغناطيسي.

5.4 صناعة الطيران والفضاء

تتزايد استخدامات مكونات MiM في قطاع الطيران، حيث يُعد تقليل الوزن والكفاءة في استهلاك الوقود والموثوقية من الأمور الأساسية. تُستخدم معادن MiM في إنتاج مكونات محركات الطائرات، والأقواس والأجزاء الهيكلية والأجزاء الهيكلية التي توفر القوة المطلوبة ومقاومة التآكل وتعقيد التصميم.

6. مقارنة مع طرق التصنيع الأخرى

6.1 التصنيع الميكانيكي الآلي المتوسط مقابل التصنيع الآلي التقليدي

على عكس طرق التصنيع الآلي التقليدية، يتيح نظام MiM إنتاج الأشكال المعقدة والتفاصيل الدقيقة دون الحاجة إلى إزالة المواد على نطاق واسع. يقلل من هدر المواد ويحسن كفاءة الإنتاج، مما يجعله بديلاً فعالاً من حيث التكلفة للمكونات المعدنية المعقدة.

6.2 الصب بالصبّ في الميم مقابل الصب الاستثماري

توفر عملية الصب بالحقن الميكانيكي مرونة أكبر في التصميم ودقة أبعاد أكبر مقارنةً بالصب الاستثماري. تسمح عملية الصب بالحقن بإنشاء ميزات معقدة وجدران رقيقة وقطع سفلية يصعب تحقيقها من خلال الصب. كما تغني عملية الصب باستخدام الحقن الميكانيكي عن الحاجة إلى أدوات باهظة الثمن وتقلل من الوقت اللازم لإنجازها.

6.3 الصقل الميكانيكي مقابل الصب بالقالب

يوفر الصب بالقالب MiM تعقيدًا أعلى في التصميم ودقة أبعاد أفضل من الصب بالقالب. وغالبًا ما يتطلب الصب بالقالب عمليات تصنيع آلي ثانوية لتحقيق هندسة الجزء المطلوب، في حين أن الصب بالقالب بالقالب يمكن أن ينتج أشكالًا معقدة مباشرةً من القالب دون معالجة إضافية. ومع ذلك، قد يكون الصب بالقالب أكثر ملاءمة للإنتاج بكميات كبيرة.

7. حدود معادن MiM

على الرغم من أن معادن الصهر المتعددة المعادن توفر العديد من المزايا، إلا أن هناك بعض القيود التي يجب مراعاتها:

7.1 قيود اختيار المواد

ليست كل المواد مناسبة للصهر الأصغر. قد تكون بعض المواد محدودة التوفر في شكل مسحوق أو قد تظهر تحديات أثناء عمليات إزالة الطحن والتلبيد. يجب النظر في قيود اختيار المواد أثناء مرحلة التصميم لضمان توافق المواد المختارة مع عملية التحويل الآلي.

7.2 اعتبارات التكلفة

يمكن أن يكون التصوير الميكانيكي المتعدد الوسائط فعالاً من حيث التكلفة لإنتاج مكونات معدنية معقدة ومركبة. ومع ذلك، قد لا يكون مناسبًا للإنتاج بكميات كبيرة بسبب التكاليف المرتبطة بالأدوات واختيار المواد. يجب إجراء تحليل للتكاليف لتحديد جدوى استخدام طريقة الصقل الميكانيكي في تطبيق معين.

7.3 حدود الحجم والوزن

تعد طريقة الصقل الميكانيكي MiM أكثر فاعلية للمكونات الصغيرة والمتوسطة الحجم بسبب محدودية عملية القولبة بالحقن وقدرة فرن التلبيد. قد يكون من الصعب إنتاج الأجزاء الكبيرة أو الثقيلة باستخدام طريقة الصب بالحقن المتوسط. يجب أن تؤخذ اعتبارات الحجم والوزن في الحسبان عند تحديد جدوى استخدام الصلب بالإذابة بواسطة الحقن المتوسط المدى لمكون معين.

8. الاتجاهات المستقبلية في تكنولوجيا المعادن المتوسطة الحجم

يستمر مجال معادن الميم ميم في التطور، مع استمرار البحث والتطوير المستمرين اللذين يركزان على تعزيز العملية وتوسيع قدراتها. وتتضمن بعض الاتجاهات المستقبلية في تكنولوجيا المعادن الميكانيكية في المعادن الميكانيكية ما يلي:

- المواد المتقدمة: يقوم الباحثون باستكشاف سبائك معدنية جديدة ومواد مركبة يمكن معالجتها باستخدام ميم ميم، مما يوسع نطاق التطبيقات ويحسن خصائص المواد.

- تحسين العملية: تُبذل الجهود لتحسين عملية التصنيع في عملية تصنيع الميثيل متعدد الأجزاء، بما في ذلك تركيبة المواد الخام، وبارامترات القولبة بالحقن، وتقنيات إزالة الطحن، وظروف التلبيد. وتهدف هذه التحسينات إلى تحسين الكفاءة وخفض التكاليف وتحسين جودة الأجزاء.

- توسيع النطاق والإنتاج بكميات كبيرة: تعمل هذه الصناعة على توسيع نطاق عملية التصنيع متعدد الوسائط لاستيعاب أحجام إنتاج أكبر. وينطوي ذلك على تطورات في مجال الأدوات والأتمتة والتحكم في العمليات لتلبية متطلبات الصناعات التي تتطلب إنتاجًا ضخمًا.

- التكامل مع التصنيع الإضافي: يبشر التكامل بين التصنيع الميكانيكي المتعدد الأبعاد وتقنيات التصنيع المضافة، مثل الطباعة ثلاثية الأبعاد، بإنشاء مكونات هجينة تجمع بين مزايا كلتا العمليتين. ويمكن أن يتيح هذا التكامل إنتاج أجزاء معقدة ذات خصائص مواد مصممة خصيصًا.

- تشطيب السطح وما بعد المعالجة: يعمل الباحثون على استكشاف تقنيات لتحسين التشطيب السطحي لمكونات الميم ميم، مما يقلل من الحاجة إلى عمليات ما بعد المعالجة المكثفة. ويشمل ذلك التطورات في طرق التلميع والطلاء والمعالجة السطحية.

9. خاتمة

لقد أحدثت معادن MiM ثورة في تصنيع المعادن من خلال توفير دقة استثنائية وأشكال هندسية معقدة ومجموعة واسعة من خيارات المواد. تتيح عملية MiM، بدءًا من إعداد المواد الأولية وحتى عمليات التشطيب، إنتاج مكونات معدنية معقدة لمختلف الصناعات مثل السيارات والطب والإلكترونيات والفضاء. وعلى الرغم من أن عملية MiM لها حدودها، إلا أن البحث والتطوير المستمرين يعالجان هذه التحديات ويمهدان الطريق للتقدم المستقبلي في هذا المجال. ومع تقدم التكنولوجيا، من المتوقع أن تلعب الميكانيكا الميكانيكية المدمجة دورًا متزايد الأهمية في إنتاج المكونات المعدنية.

الأسئلة الشائعة (الأسئلة الشائعة)

- Q: هل يمكن استخدام معادن MM في التطبيقات عالية الإجهاد؟ A: نعم، يمكن أن تُظهر معادن MiM قوة ميكانيكية عالية وهي مناسبة للتطبيقات عالية الإجهاد، مثل مكونات الطيران والسيارات.

- Q: هل معادن الصهر الصناعي فعالة من حيث التكلفة مقارنة بطرق التصنيع التقليدية؟ A: يمكن أن يكون التصوير الميكانيكي المتعدد الوسائط فعالاً من حيث التكلفة لإنتاج أجزاء معقدة ومعقدة، ولكن اعتبارات التكلفة تعتمد على عوامل مثل الحجم واختيار المواد وتعقيد الجزء.

- Q: ما هي المزايا الرئيسية لاستخدام معادن الميم في الصناعة الطبية؟ A: توفر معادن MiM توافقًا حيويًا ودقة عالية وقدرة على إنتاج غرسات خاصة بالمريض ذات أشكال هندسية معقدة، مما يعزز ملاءمتها للتطبيقات الطبية.

- Q: هل يمكن إعادة تدوير معادن MM؟ A: أجل، يمكن إعادة تدوير معادن الصلب المعاد تدويرها عن طريق إعادة معالجة الخردة والمواد الأولية غير المستخدمة، مما يقلل من نفايات المواد ويعزز الاستدامة.

- Q: هل هناك أي قيود على حجم المكونات المنتجة من قبل MiM؟ A: يعتبر MiM أكثر ملاءمة للمكونات الصغيرة والمتوسطة الحجم نظرًا لمحدودية عملية القولبة بالحقن وقدرة فرن التلبيد. قد تشكل الأجزاء الأكبر أو الأثقل حجمًا تحديات.